Глава девятая

Обработка обмоток

Процессы обработки обмоток на различных ремонтных предприятиях отличаются технологией, в соответствии с которой находится и уровень оснащенности производства. Стяжка, прессовка, сушка, пропитка и запекание обмоток существенно влияют на качество обмоток и срок их службы. Перечисленные технологические процессы решают следующие задачи: обеспечивают удаление влаги, имеющейся в изоляции обмоток; способствуют механической прочности обмоток; улучшают условия теплопроводности изоляции; облегчают монтаж обмоток во время ремонта трансформаторов.

§ 42. Стяжка обмоток

В соответствии с массой, диаметром и высотой стягиваемой обмотки подбирают прессующие плиты и стягивающие шпильки. Наружные диаметры прессующих плит должны быть больше наружного диаметра обмотки на 80—100 мм, внутренний диаметр нижней плиты должен быть меньше, а верхней — больше диаметра бумажно-бакелитового цилиндра на 10—20 мм.

В отверстия нижней плиты устанавливают равномерно по окружности стяжные шпильки с закрепленными на них гайками. Нижнюю плиту укладывают на горизонтальную площадку — рабочее место стяжки обмоток. Для стяжки обмоток III габарита под нижнюю плиту подкладывают три деревянные планки толщиной 45—50 мм, равномерно расположенные по окружности плиты. На плиту равномерно по окружности укладывают деревянные планки 5 одинакового размера (рис. 72), количество которых соответствует количеству реек, расположенных по периметру обмотки.

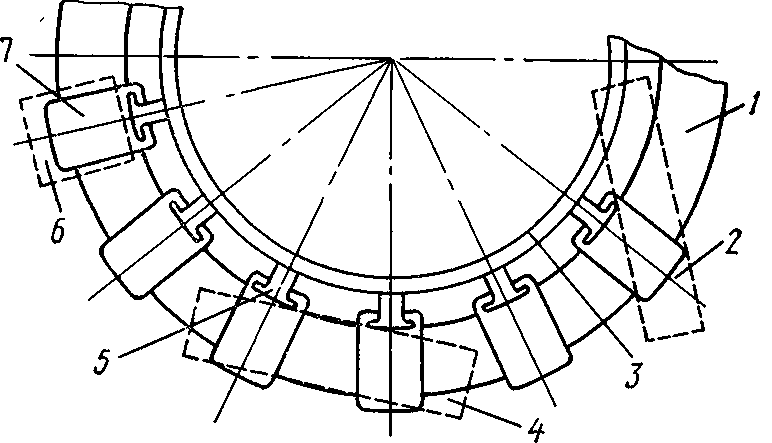

Рис. 72. Подготовка к стяжке и прессовке моток:

1 — обмотка, 2, 4 и 5 —деревянные планки, 3 — бумажно-бакелитовый цилиндр, 6 — электрокартонна рейка, 7 — дистанцирующая прокладка

Рис. 73. Стяжка обмоток:

1 — обмотка, 2 — дистанцирующая прокладка, 3 — рейка, 4 — бумажно-бакелитовый цилиндр, 5 — отвес, 6, 7 и 11 — деревянные планки, 8 — нижняя стальная плита, 9 — нижнее опорное кольцо, 10 — верхнее опорное кольцо, 12 — стяжная шпилька, 13 — верхняя стальная плита, 14 — дистанционная втулка, 15 — гайка

Длина планок равняется радиальному размеру обмотки плюс 80— 100 мм. В отдельных случаях планки могут быть установлены против трех-четырех столбов дистанционных прокладок со смещением на угол для фиксирования положения бумажно-бакелитового цилиндра 3.

Для прессовки обмоток с концевой изоляцией (опорными кольцами) могут быть установлены деревянные планки 4, перекрывающие две рейки.

Концы опорных реек в нижней части обмоток обрезают вровень с цилиндром и устанавливают обмотку таким образом, чтобы деревянные планки были под столбом дистанционных прокладок и выступали с двух сторон на 40—50 мм.

На верхний торец опорного кольца 10 (рис. 73) против каждой дистанционной рейки 3 устанавливают деревянные планки 11 шириной, равной радиальному размеру обмотки, и толщиной 30—45 мм. Высоту планок выбирают такой, чтобы прессующая плита после окончания прессовки обмотки не упиралась в верхний торец цилиндра или в концы обмоток или реек (последние обрезают при сборке трансформатора), но не менее 100 мм.

На деревянные планки устанавливают верхнюю стальную прессующую плиту 13, стяжные шпильки 12 пропускают через отверстия в верхней плите. На стяжные шпильки надевают дистанционные втулки 14, устанавливают гайки 15 и производят предварительную стяжку обмотки для отделки.

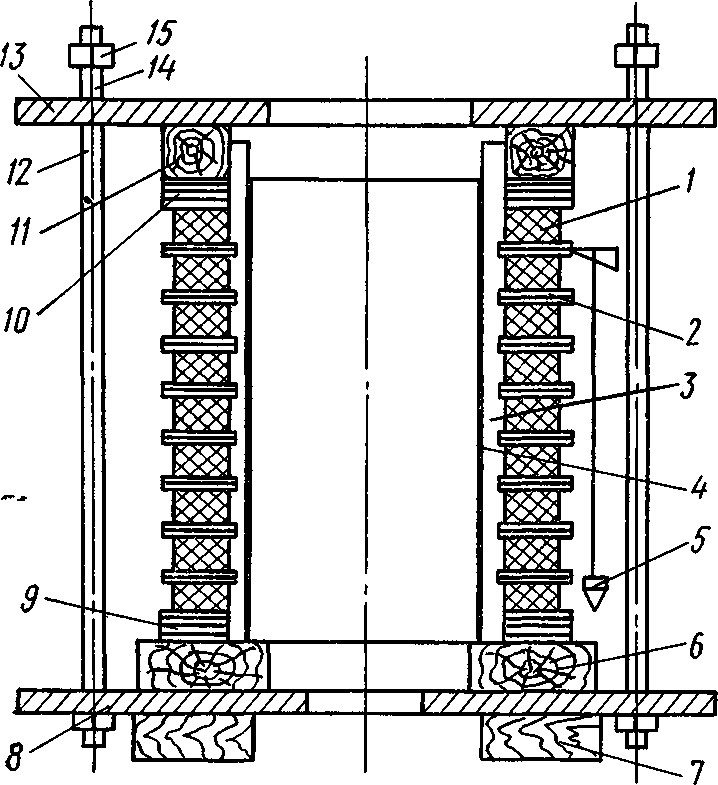

Стяжку цилиндрических слоевых обмоток производят в вертикальном положении крестовинами (рис. 74, а).

В соответствии с диаметром и высотой стягиваемой обмотки подбирают крестовины 2, 4 и шпильку 6. Длина крестовины должна быть примерно на 30—50 мм больше наружного диаметра стягиваемой обмотки 1, длина шпилек должна соответствовать суммарной высоте обмотки, крестовин, дистанционной втулки, гаек и подъемного кольца. Резьба на шпильке после стяжки обмотки должна выступать сверху минимум на 30 мм.

Рис. 74. Стяжка цилиндрических слоевых обмоток:

а — осевые размеры обмотки и бумажно-бакелитового цилиндра одинаковые, б — осевой размер бумажно-бакелитового цилиндра больше осевого размера обмотки; 1 — обмотка, 2 — нижняя крестовина, 3 — деревянные бруски, 4 — верхняя крестовина, 5 — дистанционные втулки, 6 — шпилька, 7 — рым-гайка

В отверстие нижней крестовины устанавливают стяжную шпильку 6 с шайбой и рым-гайкой 7, крестовину укладывают на подготовленное рабочее место и устанавливают обмотку. Укладывают верхнюю крестовину, стяжную шпильку предварительно пропускают через отверстие в крестовине, устанавливают дистанционную втулку 5 и навертывают гайки.

Проверяют положение обмотки в крестовинах на отсутствие смещения и затягивают гайку.

В отдельных типах обмоток осевой размер бумажно-бакелитового цилиндра больше осевого размера обмоток (рис. 74, б). В этом случае под верхние крестовины подкладывают выравнивающие деревянные планки на 15—20 мм более осевого размера цилиндра.

До прессовки обмотку осматривают и выполняют предварительную отделку, заключающуюся в устранении дефектов витковой изоляции, правке столбов дистанцирующих прокладок, правке переходов между катушками и переходов в местах транспозиции винтовых обмоток, в устранении других замеченных дефектов.

§ 43. Прессовка обмоток

Прессовка обмоток (имеются в виду дисковые, непрерывные и винтовые обмотки), как правило, состоит из двух этапов: до и после сушки.

Прессовку до сушки производят для создания предварительного давления, под действием которого обмотка во время сушки осаживается. Для увеличения осадки обмоток применяют или повышенное давление затяжки, или пружины, которые устанавливают над верхней прессующей плитой. При значительном усилии на одна шпильку — более 5 тонн — применяют тарельчатые пружины, при меньшем — винтовые.

После сушки обмотки допрессовывают до расчетного осевого размера (расчетной высоты). Отклонение от расчетной высоты более 0,5% приводит к усложнению сборки трансформатора:

при излишней высоте обмоток сложно, а подчас и невозможно собрать активную часть трансформатора (зашихтовать верхнее ярмо);

при недостаточной высоте (например, обмоток НН) в собранном трансформаторе обмотки могут остаться незапрессованными, что неизбежно приведет к аварии.

В рассматриваемых типах обмоток высота набора дистанцирующих прокладок составляет 30—60% их полной высоты.

В связи с тем, что электрокартон практически имеет завышенную толщину с отклонением от номинала до 10%, рассчитать, а тем более обеспечить при изготовлении точную расчетную высоту представляется сложной задачей, кроме того, к увеличению в момент обработки фактической толщины электрокартона приводит его увлажнение.

В практике изготовления обмоток для получения расчетной высоты и уменьшения усадки в эксплуатации пользуются в основном предварительной опрессовкой заготовок из электрокартона до номинальной толщины прокаткой в обжимном станке с калиброванным зазором между валами. Эта операция называется каландрированием, а картон, прошедший эту операцию — каландрированным.

Этот прием, однако, не всегда приводит к желательному результату, тогда приходится подгонять осевой размер обмотки путем выбивания прокладок при излишней высоте или вставки дополнительных прокладок при недостаточной высоте.

§ 44. Сушка

Все изоляционные материалы на основе целлюлозы (кабельная, телефонная и крепированная бумага, электрокартон, бумажно-бакелитовые цилиндры) и хлопка (тафтяная и киперная лента) активно впитывают влагу из атмосферы — увлажняются до определенного равновесного состояния, соответствующего относительной влажности воздуха и атмосферному давлению. У увлажненной изоляции резко падает электрическая прочность и увеличивается объем — изоляция разбухает.

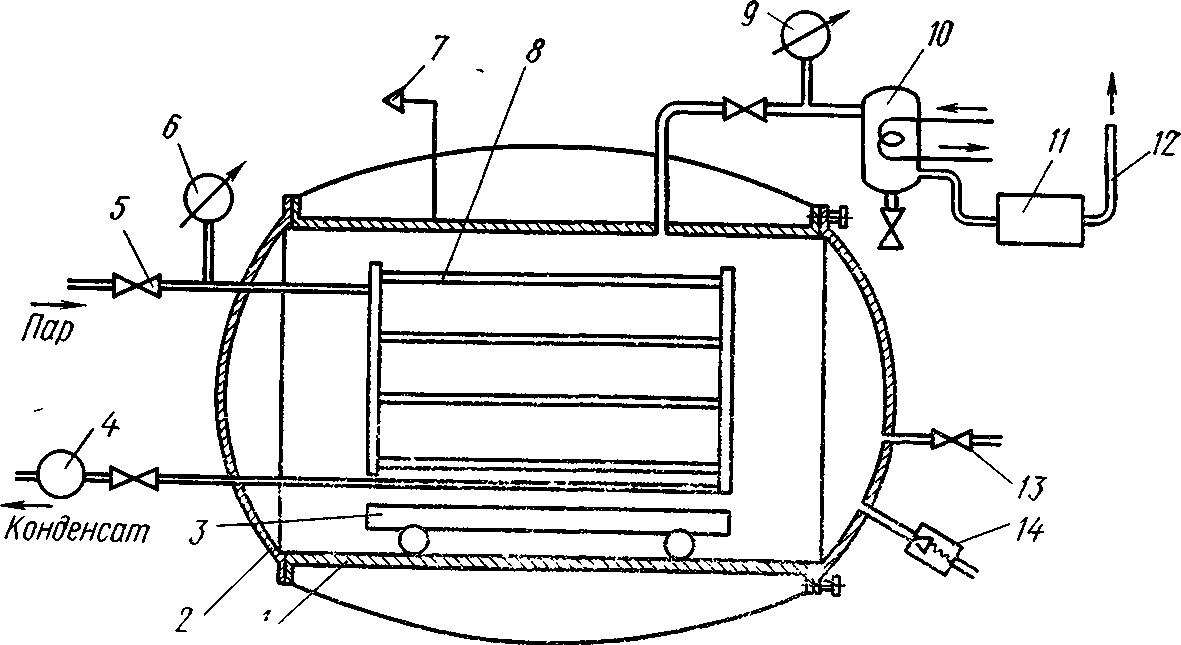

Рис. 75. Горизонтальная вакуум-сушильная камера:

1 — сварной бак, 2 — крышка, 3 — тележка, 4 — бачок для конденсата, 5 — задвижка Лудло, 6 — манометр, 7 — термометр сопротивления, 8 — радиаторы парового обогрева, 9 — вакуумметр, 10 — конденсационная колонка, 11 — вакуумный насос BH-6, 12 — выхлопная труба, 13 — кран для снятия вакуума, 14 — предохранительный клапан

Процесс увлажнения носит двойственный характер, с одной стороны молекулы воды заполняют поры между волокнами, с другой— часть молекул присоединяется к молекулам целлюлозы, т. е. находится в молекулярной связи. И те и другие молекулы увлажняют изоляцию, но влияние их различно. Молекулы воды, находящиеся в молекулярной связи, практически не влияют на разбухание и до определенной величины приложенного напряжения на электрическую прочность. Изоляция, имеющая молекулярно-связанную воду, эластична и прочна. Если в процессе длительной вакуумной сушки удалить молекулярно-связанную воду, изоляция станет хрупкой и непрочной, но с очень высокими электроизоляционными свойствами.

Процесс сушки обмоток трансформаторов состоит в удалении воды, находящейся в материале изоляции в свободном состоянии. На качество и скорость сушки влияют следующие основные факторы: температура, относительная влажность окружающего изоляцию воздуха, внешнее по отношению к изоляции барометрическое давление, скорость движения воздуха непосредственно у поверхности изоляции и величина поверхности изоляции.

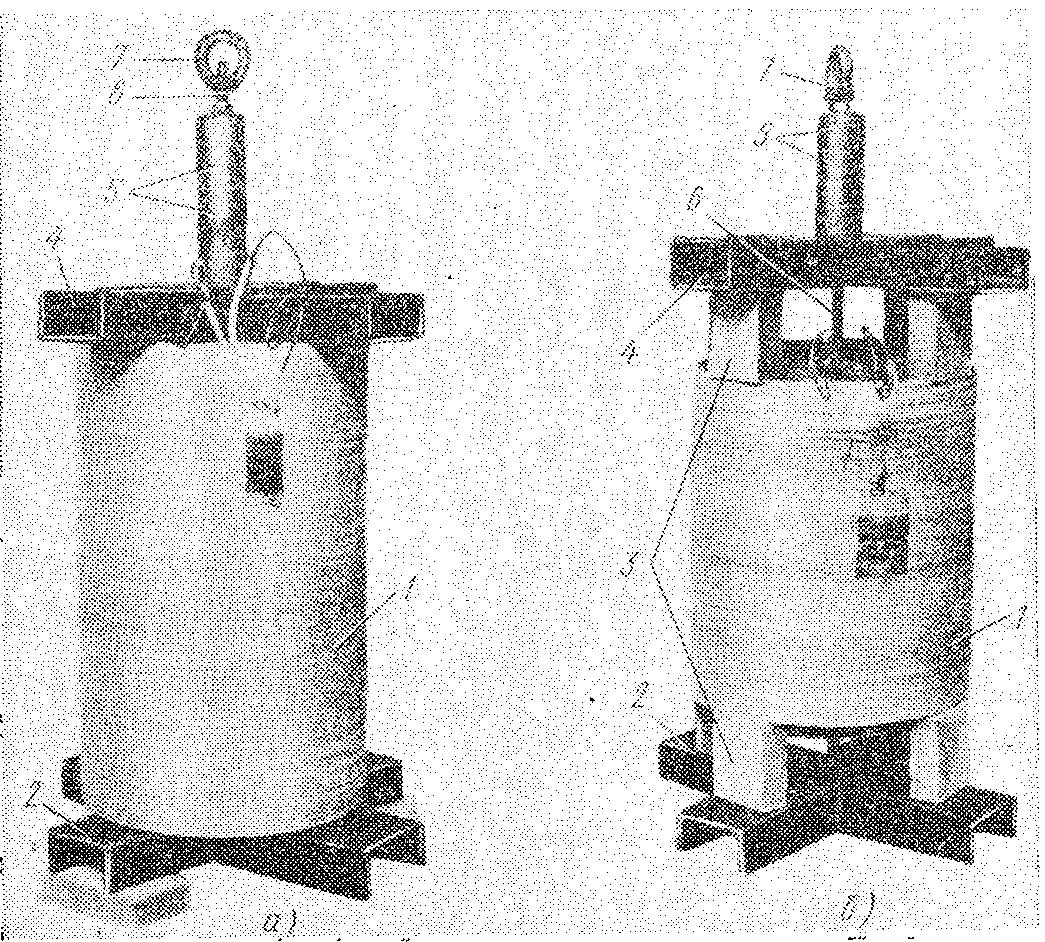

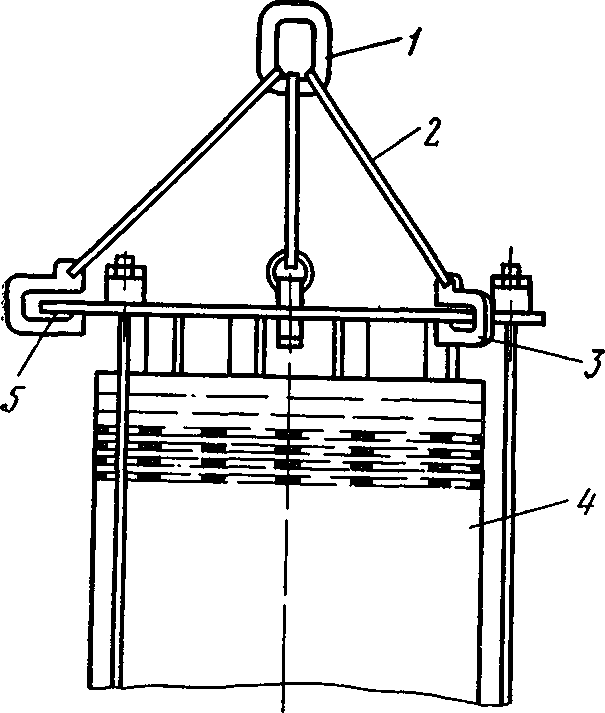

Рис. 76. Приспособление для подъема и перевозки обмоток:

1 — кольцо, 2 — строп (канат стальной), 3 — захват, 4 — обмотка, 5 — плита

На трансформаторных заводах сушку обмоток производят в вакуум-сушильных камерах с паровым обогревом.

Основной частью вакуум-сушильной камеры является сварной корпус — бак 1 (рис. 75), на раме которого имеется уплотняющая прокладка из термостойкой резины. Крышка 2 закреплена на приспособлении, при помощи которого она открывается и закрывается. Во время сушки дверь крепят откидными болтами. На внутренней поверхности и дне камеры располагают радиаторы парового обогрева 8, по которым пропускают пар, поднимающий температуру в шкафу до 100—110° С. Для уменьшения потерь тепла наружные поверхности корпуса и крышки имеют теплоизоляционное покрытие.

Остаточное давление в камере создается вакуумным насосом. На пути от шкафа к вакуум-насосу установлена конденсационная колонка, где проходящие пары влаги конденсируются и стекают в виде конденсата (воды). Кроме того, колонка защищает вакуум- насос от попадания в него воды и позволяет учитывать количество влаги, вышедшей из обмотки. Для измерения остаточного давления в шкафу, установлен прибор ВСБ-1 (вакуумметр сопротивления блокировочный) для измерения температуры — термометр сопротивления. Ход сушки ежечасно контролируют, измеряя количество выделившейся влаги.

Процесс вакуумной сушки подразделяется на три основных этапа: 1 — поднятие температуры внутри сушильной камеры до установленной величины; 2 — прогрев обмоток (когда обмотки прогреются до необходимой температуры, создаются условия, благоприятные для выхода из них влаги); 3 — сушка обмоток (когда из обмоток удаляется большая часть влаги).

Обмотки для сушки с помощью приспособления, изображенного на рис. 76, устанавливают на специальной тележке в вакуумно-сушильную камеру, температура воздуха в которой должна быть не выше 50° С. Камеру герметически закрывают. Она сообщается с атмосферой посредством вентиля. Включают паровой обогрев радиаторов и начинают прогрев обмоток. Для сохранения изоляции обмотки ставят на расстоянии 200 мм от радиаторов. Температуру поднимают до 100—110° С со скоростью 15° С в час, при этой температуре прогревают обмотки в течение 4 ч.

Время прогрева отсчитывается с момента установления температуры 100° С, после чего закрывают вентиль для впуска воздуха и включают вакуум-насос. Остаточное давление снижают ступенями по 13 000—20 000 Па и на каждой ступени выдерживают в течение часа.

В процессе сушки ведут журнал сушки, в который каждый час заносят температуру, остаточное давление в камере, давление пара и количество конденсата, выделившегося в течение часа. Критерием окончания сушки является прекращение выделения конденсата в течение трех измерений, сделанных с интервалом в 1 ч. Продолжительность сушки — 18—24 ч. По окончании сушки выключают паровой обогрев, останавливают вакуум-насос и открывают вентиль для впуска воздуха, после чего открывают дверь шкафа, выкатывают тележку и, не снимая обмоток, подтягивают гайки на стяжных шпильках. Далее разгружают тележку и передают обмотки на обработку.

На ремонтных предприятиях чаще всего используют термошкафы с электронагревом. В качестве нагревательных элементов таких шкафов используют ТЭНы с температурой нагрева не выше 350° С, так как при температуре более 400° С возможна вспышка паров растворителей пропиточных и покровных лаков. Из U-образных ТЭНов мощностью 1—1,5 кВт и длиной 1 м образуют нагреватель с достаточной площадью излучения.

Для регулирования температуры может служить ртутный контактный тормометр, контакты которого задействованы в цепи питания промежуточного реле управления контактором питания нагревателей. На термометре устанавливают предельную температуру нагрева шкафа: для сушки обмоток 105° С; для запечки лака при изготовлении прессованных деталей изоляции 135° С. Шкаф снабжают вытяжной вентиляцией.

Пропитка и запекание обмоток

Обмотки масляных и сухих трансформаторов I—II габаритов напряжением до 10 кВ пропитывают без предварительной сушки. Обмотки масляных трансформаторов I—II габаритов напряжением 35 кВ и обмотки специальных трансформаторов пропитывают после сушки и прессовки (см. предыдущий параграф).

Пропитка и запекание обмоток масляных трансформаторов.

Обмотки масляных трансформаторов пропитывают лаком МЛ-92 методом окунания. Для получения рабочей вязкости лак разбавляют ксилолом или уайт-спиритом. Подготовленные для пропитки обмотки погружают в бак с лаком так, чтобы уровень лака был выше обмотки не менее чем на 50—100 мм, и выдерживают в лаке до прекращения выделения пузырьков воздуха, но не менее 5—10 мин. Обмотку вынимают из лака, ставят на поддон до полного стекания излишков лака и выдерживают на воздухе не менее 1 ч, после чего обмотки на специальной тележке загружают в шкаф (камеру) для запекания с обязательной циркуляцией воздуха. Приток свежего воздуха и выброс воздуха с парами растворителей регулируется заслонками. После загрузки обмоток включаются обогрев воздуха и система циркуляции воздуха. Температуру в камере поднимают до 115±5°С.

При этой температуре обмотки запекают до исчезновения отлипа, но не менее 9 ч.

Пропитка и запекание обмоток сухих трансформаторов.

Обмотки сухих трансформаторов, работающих в помещениях, защищенных от непосредственного попадания влаги при относительной влажности воздуха до 65%, пропитывают лаком БТ-987 (аналогично пропитке обмоток масляных трансформаторов). Пропитанные обмотки запекают при температуре 115±5°С до исчезновения отлипа, но не менее 12 ч.

Обмотки сухих и специальных трансформаторов, работающих в помещениях с повышенной влажностью, пропитывают и запекают дважды: лаком МЛ-92 и эмалью ГФ-92 ГС. Обмотки, пропитанные лаком МЛ-92 и запеченные, погружают в бак с эмалью ГФ-92 ГС и выдерживают в течение 2 мин. После этого вынимают, ставят в поддон и дают стечь излишку эмали в течение 20 мин. Далее обмотки запекают в камере с проточным воздухом при температуре 115±5°С до исчезновения отлипа, но не менее 6 ч.

Отделка и упаковка

После прессовки и крепления в рамах производят отделку обмоток, состоящую из ряда операций, представляющих собой комплекс работ по обеспечению соответствия обмоток техническим требованиям.

Обрезают согласно указаниям на чертеже опорные рейки в верхней части обмоток. Подбивают и выправляют переходы проводов между катушками (витками). Обрезают свободные концы изоляционных лент. Проверяют изоляцию концов обмоток, сами концы выгибают и укладывают в соответствии с чертежом. Еще раз проверяют и при необходимости выравнивают столбы дистанцирующих прокладок, временно ослабив прессовку.

Обмотки, направляемые к месту ремонта трансформатора вне ремонтного предприятия, упаковывают. Упаковка производится в зависимости от транспортировки, погоды и сроков хранения. В любом случае применяют упаковочную водостойкую бумагу.

Для длительного хранения обмотки запаивают в мешки из полихлорвиниловой пленки и помещают в деревянные ящики.

Контрольные вопросы

- Каково назначение обработки обмоток: стяжки, отделки, пропитки и запекания?

- Каковы особенности стяжки и прессовки непрерывных и винтовых обмоток?

- Какие применяют приспособления при стяжке цилиндрических слоевых обмоток?

- Для чего нужна сушка обмоток?

- Опишите устройство вакуум-сушильных камер для сушки обмоток.

- Каковы особенности пропитки и запекания обмоток сухих трансформаторов?