Выше отмечалось, что при работе ЧНД турбин в малопаровых режимах для отвода теплоты, выделяющейся в результате вентиляционных потерь в турбинных ступенях, требуется организация специального охлаждения проточной части.

Традиционные способы охлаждения ЧНД и выходного патрубка базируются, как правило, на двух основных принципах - подачи в ЦНД для охлаждения некоторого количества пара (основного или специально приготовленного) и применении впрыска конденсата в пространство выходного патрубка (ВП).

Рис. 4.1. Результаты оценки по энергетическому балансу минимального объемного расхода пара, требуемого для охлаждения ЧНД турбин:

1-Т-180-130;2—Т-185-130 (ПТ-135-130); 3-Т-100-130; 4-ПТ-60-130

В практике заводов-изготовителей теплофикационных турбин используются оба указанных принципа. В частности, предусматривается подача в ЧНД через щели закрытых регулирующих диафрагм определенного количества охлаждающего пара - так называемый вентиляционный пропуск пара. Если исходить из того, что проточная часть охлаждается только этим вентиляционным пропуском, то его минимально необходимая величина может быть определена из энергетического баланса.

В настоящее время находит применение еще один способ поддержания допустимого теплового состояния ЧНД, в соответствии с которым на вход или в промежуточную ступень при закрытых рессиверных задвижках подается специально подготовленный охлаждающий пар от постороннего источника [12, 16... 18], что, как предполагается, позволяет минимизировать его количество.

В этой связи необходимо отметить следующее. В вентиляционных режимах работы, как уже указывалось, потребляемая ступенями ЧНД мощность не зависит от массового расхода пара и определяется практически только уровнем давления в конденсаторе. По этой причине место подвода пара (на вход в ЧНД или в промежуточную ступень) не оказывает влияния на величину средней энтальпии пара за последней ступенью. Объемный расход охлаждающего пара![]() будет определятся величиной допустимого повышения его энтальпии в ЧНД

будет определятся величиной допустимого повышения его энтальпии в ЧНД

![]() - энтальпия пара, подаваемого в ЧНД от постороннего источника. Возможное различие между

- энтальпия пара, подаваемого в ЧНД от постороннего источника. Возможное различие между ![]() связано только с разными значениями iвх и iн. Минимальный уровень iвx ограничен начальной влажностью охлаждающего пара, при которой отсутствует опасность эрозионного повреждения входных кромок рабочих лопаток ЧНД. При этом для турбин без промперегрева в реальных условиях эксплуатации величина iн мало отличается от iвx, т.е. в данном случае подача охлаждающего пара от постороннего источника взамен пропуска через органы паровпуска ЧНД не дает сколько-нибудь существенного изменения объемного расхода пара на выходе из последней ступени.

связано только с разными значениями iвх и iн. Минимальный уровень iвx ограничен начальной влажностью охлаждающего пара, при которой отсутствует опасность эрозионного повреждения входных кромок рабочих лопаток ЧНД. При этом для турбин без промперегрева в реальных условиях эксплуатации величина iн мало отличается от iвx, т.е. в данном случае подача охлаждающего пара от постороннего источника взамен пропуска через органы паровпуска ЧНД не дает сколько-нибудь существенного изменения объемного расхода пара на выходе из последней ступени.

Что касается турбин с промперегревом, то для них iн значительно больше iвx, поэтому имеется возможность получить![]() , тем не менее минимальный уровень

, тем не менее минимальный уровень![]() будет того же порядка, как и для турбин без промперегрева.

будет того же порядка, как и для турбин без промперегрева.

Следует также отметить, что подобная система существенно снижает маневренность турбоустановок, а также может привести к эрозии входных кромок рабочих лопаток ЧНД. Кроме того, эта система не может быть применена на турбинах, ЧНД которых не имеют отдельных цилиндров, например, типа ПТ-135/165-130/15, Т-180/210-130.

Приведенные выше данные свидетельствуют о том, что традиционный подход к решению вопроса охлаждения проточной части и выхлопа ЧНД путем организации сквозного (от РД до конденсатора) вентиляционного расхода пара не позволяет минимизировать потери теплоты в конденсаторе теплофикационной турбины. Связано это с тем, что такой подход не учитывает особенности газодинамических процессов, происходящих в последних турбинных ступенях и выходном патрубке в малопаровых режимах. Как показали детальные газодинамические исследования [8, 11, 19 и др.] в переменных режимах работы в последней ступени возникает корневой отрыв потока, развивающийся (по высоте лопатки и в глубину по оси турбины) по мере снижения объемного расхода пара. При этом течение в ней и выходном патрубке происходит с неполным заполнением проходных сечений активным потоком. Под активным потоком в данном случае понимается поток пара, выходящий из последней ступени и направленный в сторону конденсатора. В отрывной зоне под действием вращающегося рабочего колеса создается значительное разряжение, что приводит к появлению обратных течений в проточной части и патрубке.

Рис. 4.2. Схема течения пара в последних ступенях и выходном патрубке на малорасходных режимах

Типичная схема течения пара в указанных условиях показана на рис. 4.2. При достаточно малых Gv2 интенсивность обратных токов оказывается весьма высокой. Так например, по данным [11] скорость подсасываемого пара вблизи рабочих лопаток может достигать 100... 120 м/с, а в выходном сечении патрубка - до 50 м/с. Очевидно, что обратные течения в патрубке и подсос значительной массы охлажденного в пространстве конденсатора пара должны оказывать существенное влияние на охлаждение выходной части турбины. Это подтверждается и опытом эксплуатации различных теплофикационных турбин, из которого следует, что вентиляционный пропуск пара не только не является единственным средством отвода из ЧНД диссипативной энергии, но и оказывается в определенных режимах второстепенным фактором, влияющим на охлаждение проточной части. Так например, известно, что турбины типа Т-100-130 могут работать с закрытыми диафрагмами на режимах с давлением в конденсаторе до 50 кПа (при трехступенчатом подогреве сетевой воды) и уровнем температуры пара в патрубке до 120 °C.

Если учитывать только пропуск пара через закрытые РД, то даже при его максимальной величине нагрев пара в ступенях ЧНД достигал бы величины 150 °C при рк=30 кПа и 250 °C при рк =50 кПа.

Вскрытые процессы носят общий для всех типов турбин характер и только при их правильном использовании появляется возможность действительно значительно уменьшить величину вентиляционного пропуска пара и ЧНД без снижения надежности турбоустановки.

Штатные системы охлаждения ВП за счет впрыска конденсата [12, 17] выполняются на основе традиционных методов, использующих для охлаждения капельную влагу, распыленную в верхней части конденсатора и транспортируемую к рабочему колесу за счет энергии обратных токов. Восходящие токи при указанных выше скоростях способны выносить капли, размером до нескольких мм [1, 11]. Как показали исследования ВТИ и ВятГТУ [1,9, 10, 11], подобные методы имеют ряд существенных принципиальных недостатков, основными из которых являются возникновение эрозии выходных кромок рабочих лопаток и неравномерность поля температур в патрубке.

Первый из указанных недостатков обусловлен тем, что практически невозможно обеспечить на всех режимах отсутствие капельной влаги в обратных потоках пара в условиях, когда часть воды впрыскивается непосредственно в область, занятую уже охлажденными обратными токами. Неравномерность температурного поля в ВП связана с существенно различным уровнем температур пара в активном (выходящем из последней ступени) и обратном потоках. При использовании такой системы оказывается весьма проблематичной возможность обеспечения во всех режимах работы допустимого теплового состояния выходной части турбин без подсоса эрозионной опасной влаги в последнюю ступень. Этот важный вывод получен на основании проведенных нами исследований с визуальным контролем пространства патрубка турбин с относительно короткими лопатками последней ступени [1, 9]. Для турбин с более длинными лопатками (например, ПТ-135/165-130/15, Т-185/220-130) актуальность проблемы надежного безэрозийного охлаждения выходной части возрастает.

При организации охлаждения проточной части низкого давления турбины Т-180/210-130 возникают дополнительные трудности. Наличие промежуточного перегрева пара приводит к тому, что во многих реальных режимах его температура перед ЧНД имеет более высокий уровень, чем допустимая температура выходного патрубка. Таким образом пар, поступающий в ЧНД, оказывается не охлаждающей, а греющей средой. Использование традиционных методов для охлаждения выхлопной части этой турбины затруднено также из-за конструктивной особенности патрубка, выполненного с разделением потоков пара, выходящих из верхней и нижней половин последней ступени. Картина течения в его проточной части в малопаровых режимах такова, что обратные токи замкнуты внутри пространства патрубка, и доступ транспортируемой ими влаги в верхнюю часть ВП значительно ограничен. Первый опыт эксплуатации турбоустановок типа Т-180/210-130 показал, что впрыском конденсата в горловину конденсатора не обеспечивается допустимое тепловое состояние выходного патрубка в режимах работы по тепловому графику с закрытыми неуплотненными РД. Аналогичная картина имела место в пусковых режимах.

Новая система охлаждения выходного патрубка.

Все вышеизложенное свидетельствует о том, что система охлаждения выходного патрубка должна быть разработана на базе новых принципов, которые позволили бы осуществлять равномерное охлаждение всего патрубка без избыточной влаги в зоне обратных токов вблизи рабочего колеса.

Этим требованиям отвечает кольцевая система охлаждения (КСО) выходного патрубка [20...22], разработанная ВТИ совместно с ВятГТУ и ОАО ЛМЗ. Основные принципиальные особенности КСО заключаются в следующем.

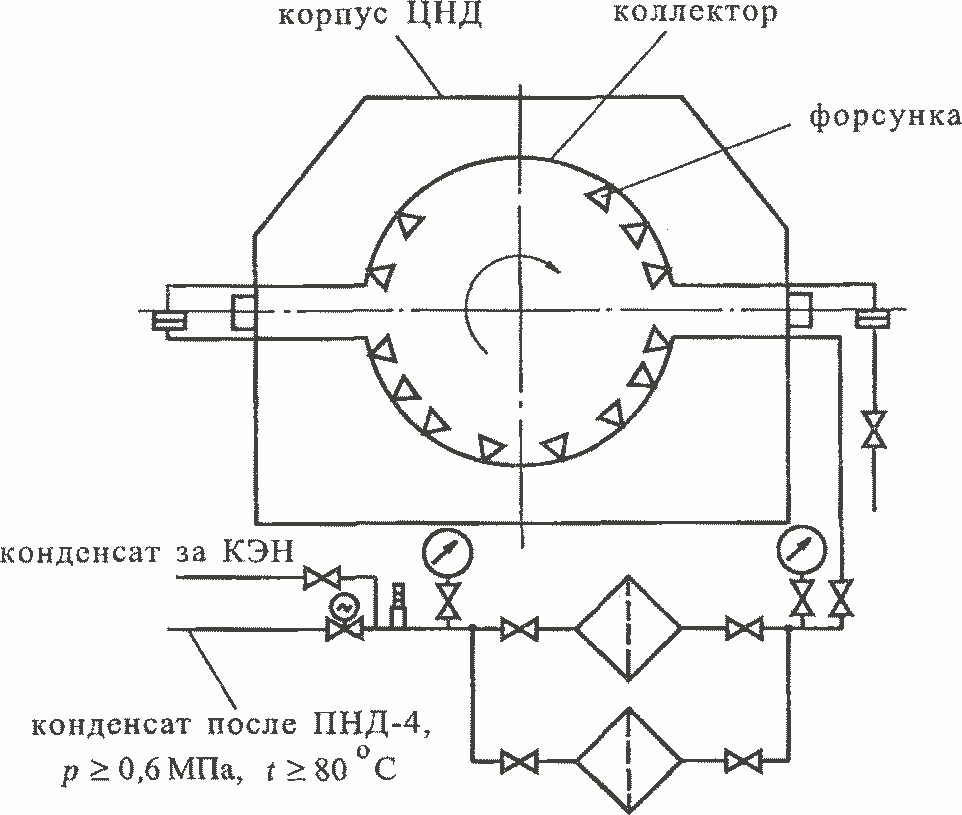

Рис. 4.3. Принципиальная схема кольцевой системы охлаждения ВП турбины Т-50-130 ТМЗ

- Подвод распиливаемой форсунками влаги осуществляется у периферии с внешней, наиболее горячей стороны потока пара, выходящего из последней ступени. Это позволяет равномерно охлаждать основной поток, а следовательно и выходной патрубок при минимальном количестве подаваемой влаги. При таком подводе охлаждающей среды проникновение распыленной влаги в зону обратных токов последней ступени, даже при ее избыточном количестве, затруднено, что значительно уменьшает саму вероятность появления эрозионного износа выходных кромок рабочих лопаток последней ступени.

- Для впрыска используется вода, перегретая по сравнению с температурой насыщения охлаждаемой среды. Это обеспечивает более мелкий распыл влаги и, тем самым, лучший тепломассообмен капель с потоком пара, что также улучшает охлаждение выходного патрубка и практически исключает попадание крупных капель в корневую зону рабочего колеса последней ступени.

Рис. 4.4. Эскиз установки коллектора кольцевой системы охлаждения в ВП турбины Т-50-130 ТМЗ

Рис. 4.5. Форсунка системы охлаждения

На базе этих принципов были разработаны системы охлаждения для различных турбин с учетом конструктивных особенностей их выходных патрубков. На рис. 4.3 и 4.4 в качестве примера представлены принципиальная схема и эскиз установки коллектора с форсунками системы охлаждения, выполненной для турбины Т-50-130 тмз.

Система охлаждения выходного патрубка выполняется в виде снабженного форсунками кольцевого коллектора, установленного за последней ступенью концентрично окружности рабочего колеса. Распыливающие устройства КСО представляют из себя, шнековые центробежные форсунки с диаметром выходного отверстия сопла 1,5мм (рис. 4.5). Экспериментальные расходные характеристики такой форсунки приведены на рис. 4.6. Места расположения форсунок на коллекторе выбираются из условий предотвращения сепарации распыливаемой влаги на внутренних элементах патрубка и обеспечения равномерного охлаждения потока пара, покидающего последнюю ступень. В качестве охлаждающей среды в системе используется основной конденсат с давлением и температурой не менее 0,6 Мпа и 80 °C. Поэтому наиболее целесообразным является отбор конденсата после подогревателей низкого давления.

Рис. 4.6. Зависимость расхода воды через форсунку от начальной температуры и давления

Общий расход конденсата через форсунки систем охлаждения, разработанных для ЦНД перечисленных выше турбин, при р = 0,6Мпа и t=120 °C составляет не более 1...2,5 т/ч. В системе предусмотрена установка сетчатых фильтров (ячейка 0,16 мм), предохраняющих форсунки от загрязнения.