НОВЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ В ГИДРОТЕХНИЧЕСКОМ СТРОИТЕЛЬСТВЕ

БЕТОН НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ (ГРУНТОСИЛИКАТНЫЙ БЕТОН)

Шлакощелочные бетоны являются одной из разновидностей новых строительных материалов. Бетон на шлакощелочном вяжущем представляет собой строительный материал гидратационного твердения, вяжущим в котором служит молотый гранулированный шлак, активизированный соединениями щелочных металлов, дающих в водных растворах щелочную реакцию. Эти бетоны твердеют в естественных условиях, при пропаривании и автоклавировании. На шлакощелочном вяжущем могут выпускаться как обычные, так и мелкозернистые бетоны на дисперсных заполнителях.

Бетон на дисперсных заполнителях представляет собой искусственный камень, каркас которого состоит из частиц песчаных фракций, подобно щебню в обычном бетоне, а мелким заполнителем служат пылеватые или наиболее мелкодисперсные песчаные частицы. Песчаные частицы, главным образом, связываются продуктами гидратации шлакощелочного вяжущего и, частично, продуктами гидратации, покрывающих их минералов глин. При отсутствии в заполнителе пылеватых и глинистых частиц песчаные частицы связываются продуктами гидратации шлакощелочного вяжущего.

Шлакощелочное вяжущее получают путем совместного помола высушенных гранулированных доменных шлаков и щелочного компонента, или затворения измельченного доменного шлака водным раствором щелочного компонента. Для шлакощелочных вяжущих применяют доменные гранулированные шлаки. До 50% шлаки можно заменить излившейся горной породой (перлит, липарит, базальт, андезит). В качестве щелочного компонента служат едкие щелочи и низкомодульные силикаты натрия или калия (для шлаков, модуль основности которых больше единицы).

Наряду с продуктами, выпускаемыми химической промышленностью, можно применять природную соду, отходы и побочные продукты ряда производств, в том числе щелочные отходы фенольного производства, содощелочный сплав, метасиликат натрия, окиси глинозема и т. д. Отходы других производств, содержащие карбонаты или гидроокиси щелочных металлов, должны подвергаться непосредственному испытанию в вяжущем. В виде водных растворов в бетонную смесь вводят соду и едкий натр плотностью 1,14—1,16 и метасиликат натрия плотностью 1,20—1,30.

В качестве заполнителей в шлакощелочных бетонах можно использовать пески (независимо от модуля крупности), супеси, отсевы камнедробильных установок, шлаки ТЭЦ и ГРЭС и т. п.

Содержание глинистых частиц в заполнителях должно быть не более 8%, а суммарное содержание глинистых и пылеватых частиц, определяемых отмучиванием, не должно превышать 25%.

Суглинки могут применять в смеси с песками либо при изготовлении из них и шлакощелочного вяжущего специальных гранул, которые после пропаривания или естественного твердения используют в качестве крупного заполнителя.

Применение песков и супесей с содержанием в цементном бетоне 25% глинистых и пылеватых частиц вместо допускаемых по ГОСТу 2—5% объясняется тем, что возникающая в процессе гидратации щелочь вступает во взаимодействие с глинистыми минералами, а возникающие при этом новообразования щелочного алюмосиликатного состава, подобные природным цеолитам, служат дополнительным вяжущим. Глинистые частицы, обладающие удельной поверхностью, исчисляемой миллионами и миллиардами, см2/г, и покрывающие пылевидные частицы удельной поверхностью 3000—6000 см2/г, гидратируясь (едкой щелочью), связывают их. Кроме того, щелочь активизирует поверхность песчаных частиц, что дает возможность использовать пески с низким модулем крупности для получения высокопрочных бетонов.

В заполнителях не должно содержаться включений зерен гипса, ангидрита или других солей и кислот, взаимодействующих со щелочами. Шлакощелочные бетоны естественного твердения и пропаренные при сжатии обладают пределом прочности от 200 до 1000 кг/см2, а автоклавированные от 300 до 1200 кг/см2. В производственных условиях при применении виброуплотнения были достигнуты марки 200—500, а при применении виброуплотнения с пригрузом до 800—900. Предел прочности шлакощелочных бетонов при растяжении составляет 1/10—1/15, а при изгибе 1/7— 1/10 от предела прочности при сжатии. Сцепление бетона с арматурой на 10—20% выше, чем у цементного бетона.

Шлакощелочные бетоны отличаются плотной структурой с замкнутой плотностью, благодаря чему их морозостойкость достигает 300 и выше циклов, водонепроницаемость — 20 и выше, коэффициент фильтрации на 2—3 порядка меньше, чем у цементных бетонов, изготовленных в аналогичных условиях, так как при твердении шлакощелочных вяжущих свободная известь не выделяется и в продуктах гидратации не содержатся высокоосновные гидросиликаты и гидроалюминаты кальция. Шлакощелочные бетоны устойчивы в мягких проточных, сульфатных магнезиальных водах и в морской воде. Деформативные свойства этих бетонов с крупным заполнителем не отличаются от деформативных свойств цементных бетонов тех же марок. Усадка и ползучесть шлакощелочных бетонов меньше, чем у мелкозернистых цементных бетонов, и несколько больше, чем у цементных бетонов с крупным заполнителем.

ТЕХНОЛОГИЧЕСКИЕ ПРАВИЛА ПРОИЗВОДСТВА ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ ШЛАКОЩЕЛОЧНОГО БЕТОНА

Приготовление вяжущего заключается в помоле шлака или шлака с горной породой. Перед помолом шлак должен быть высушен в сушильном агрегате при температуре не выше 600° С до остаточной влажности не более 1 %. Помол шлака может осуществляться в шаровых, трубных, струйных или вибрационных мельницах до удельной поверхности не ниже 3000 см2/г. Увеличение удельной поверхности до 4000—4500 см2/г резко повышает активность вяжущего. Качество вяжущего контролируется по удельной поверхности и по активности вяжущего, затворенного раствором используемого щелочного компонента.

Активность вяжущего в свою очередь может определиться путем испытания его в образцах — кубиках из теста нормальной густоты, пропаренных по режиму 2+6+2 при температуре +95— 100 ° С, или путем испытания образцов-балочек из раствора 1:3 после пропаривания или естественного твердения в течение 28 сут, а затем погружаются в воду до испытания. Активность вяжущего в тесте должна быть не ниже 600, а в растворе не ниже 500 кг/см2.

Приготавливают бетонную смесь в бетономешалках принудительного действия либо в других агрегатах, которые обеспечивают качественную гомогенизацию мелкозернистой бетонной смеси. Длительность перемешивания зависит от вида заполнителя на 15—30% больше, чем длительность перемешивания бетонов на крупном заполнителе.

Бетонная смесь может укладываться любыми методами, применяемыми в технологии железобетона: вибрированием, вибропрессованием, вибрированием с пригрузом, центрифугированием, трамбованием и т. д. Шлакощелочные бетоны укладываются лучше, чем цементно-бетонные смеси на крупном заполнителе. Предпочтение необходимо отдавать жестким смесям. Применение литых смесей ведет к снижению прочности и повышению расхода щелочного компонента. При твердении шлакощелочного бетона в естественных условиях на поверхность изделий или конструкций целесообразно наносить водонепроницаемые пленки (битумные эмульсии, лак этиноль и т. п.). Изделия можно также покрывать влажным песком слоем 8—10 см. Уход за бетоном, твердеющим в естественных условиях, должен осуществляться в течение 7—10 дней.

Пропаривать изделия рекомендуется в формах, а открытые поверхности изделий необходимо защищать от воздействия конденсата. Пропаривание лучше всего проводить в агрегатах, где пар не соприкасается с изделиями (кассеты, паровые рубашки) при температуре +95—100° С и зависит от вида изделий. Ориентировочный режим: подъем температуры — 2—3 ч, выдержка — 5—7 ч, охлаждение — 2—3 ч.

ОПЫТ ПРОИЗВОДСТВЕННОГО ВНЕДРЕНИЯ ШЛАКОЩЕЛОЧНОГО БЕТОНА

Первый опыт производственного освоения шлакощелочного бетона был проведен в 1962 г. на Бортничской оросительной системе Киевской обл., где выполнен участок канала в монолите. Многолетние наблюдения показали, что марка бетона с течением времени неуклонно повышалась и через 6 лет возросла вдвое.

С 1964 по 1966 гг. в системе Минмелиоводхоза УССР, в частности на Измаильском заводе ЖБИ, было изготовлено более 7 тыс. м3 изделий для оросительных систем (4—6 и 8 м параболические лотки, седла, стойки, фундаментные плиты и т. п.). Из этих изделий смонтированы участки Татарбунарской оросительной системы длиной более 200 км. Наблюдение за системой показало, что несмотря на сложные условия эксплуатации (попеременное увлажнение и высушивание, частые переходы температуры через 0° С в зимнее время) бетон увеличил прочность на 20—30%. Образцы, выпиленные из лотков, выдержали более 600 циклов попеременного замораживания и оттаивания.

В Одессе с 1965 г. работает завод по выпуску грунтосиликатных тротуарных плиток, которые хорошо зарекомендовали себя в условиях эксплуатации. На КПП «Киевметростроя» при применении виброуплотнения с пригрузом были изготовлены тюбинги из бетона марки 800—900. Часть тюбингов была испытана на стенде ЦНИИСТ и показала более высокую несущую способность, чем параллельно испытанные цементно-бетонные тюбинги. Часть тюбингов установлена в штольнях противооползневых сооружений г. Одессы.

На ряде предприятий Украины выпускались также опытные партии изделий и конструкций, в том числе панели покрытий и перекрытий (трест Луганскхимстройматериалы), фундаментные и стеновые блоки (трест Донецксельстрой и Запорожжелезобетон), рудничные и огнестойкие шпалы, крепежные блоки и затяжки (Торезский завод железобетонной шахтной крепи Донецкой области), низконапорные трубы (Киев).

Грунтосиликатный бетон применяется также и в дорожном строительстве, в частности, опытные участки дорог уложены в Измаиле, Кривом Роге и под Одессой. Опыт производственного освоения грунтосиликатов свидетельствует о хорошей их технологичности и высоких эксплуатационных свойствах.

По подсчетам, проведенным Минмелиоводхозом УССР, Минсельстроем УССР и Минкоммунхозом УССР, себестоимость 1 м3 товарного грунтосиликатного бетона в зависимости от местных конкретных условий на 4—7 р. ниже себестоимости 1 м3 цементного бетона тех же марок.

НАБРЫЗГ-БЕТОН (ШПРИЦ-БЕТОН)

Набрызг-бетон (шприц-бетон) — разновидность бетона, широко применяемого в мировой строительной практике.

В горном деле набрызг-бетон используется для закрепления горных выработок — создания покрытий, плотно связанных с породой и воспринимающих горное давление, уплотнения трещиноватых пород, а также для устройства различных гидроизоляционных, антикоррозийных и других покрытий. Набрызг-бетон быстро закрепляет выработку и не дает возможности развиваться деформации в массив. Поэтому его широко применяют не только как обделку для туннеля, но и как временную крепь (в породах, которые после разработки могут в течение нескольких часов находиться без крепи) и особенно в сочетании с арочным и анкерным креплением со стальной сеткой.

В гидротехническом строительстве набрызг-бетоном облицовывают и закрепляют откосы каналов, плотин, экранов, а также основания трубопроводов.

В строительном деле набрызг-бетон используют для ремонта, усиления и восстановления бетонных, железобетонных, металлических и каменных конструкций омоноличивания сборного железобетона, для бетонирования различных тонкостенных несущих конструкций различной формы с прямолинейным и криволинейным очертанием опалубки. Набрызг-бетон применяют в дорожном и аэродромном строительстве; для закрепления проезжей части дорог, предохранения поверхностей открытых сооружений от выветривания, коррозии и пожара. Изготавливают его из смеси портландцемента (марок 400, 500), заполнителей речного песка, гравия или щебня с наибольшей крупностью зерен соответственно до 20 и 25 мм; воды и добавки, ускоряющей схватывание и твердение. В качестве добавок применяют хлористый кальций, жидкое стекло, хлорное железо, алюминат натрия, хлористый кальций и строительный гипс. Состав набрызг-бетона выбирают в зависимости от назначения сооружения, имеющихся материалов, типа применяемой машины.

Набрызг-бетон имеет значительное экономическое и техническое преимущество по сравнению с обычным бетоном, применяемым для монолитных обделок и покрытий сооружений. Он имеет повышенную плотность и прочность (при некотором возрастании коэффициента шероховатости), может наноситься на сухую и мокрую поверхности, позволяет полностью механизировать процесс бетонных работ, крепления выработки при проходке полным сечением и при селективной разработке породы. Взрывные работы в забое можно вести в непосредственной близости от забетонированного покрытия через 2—2,5 ч после окончания бетонирования. При этом способе не требуется установки кружал и опалубки, что значительно удешевляет сооружение обделок и покрытий сооружений.

Для нанесения на поверхность набрызг-бетона используют шприц-бетономашины (С-680А), цемент-пушки (С-320, С-165), а также пневмонагнетатели и пневмоукладчики. Процесс нанесения набрызг-бетона следующий: цемент и сухие заполнители в соответствующей пропорции поступают в растворосмеситель, после чего смесь подается транспортером в бункер машины, откуда по шлангу поступает в смесительную камеру. Смешиваясь с водой, поступающей в ту же камеру по специальному шлангу, пластичная смесь под сильным напором воздуха выбрасывается через разбрызгивающее сопло на поверхность, подлежащую бетонированию. Вода в камеру подается под давлением ~49·104 н/м2. Увлажненная смесь вылетает из сопла со скоростью 100—120 м/с и, ударяясь о поверхность бетонирования, образует на ней слой плотного бетона. Сопловщик регулирует пластичность набрызг-бетона на глаз (по виду наносимого слоя) и держит конец сопла на расстоянии 1—1,2 м от бетонируемой поверхности.

Перед нанесением бетона поверхность выработки очищают пескоструйным аппаратом и водой. Набрызг-бетон наносят слоями толщиной до 5—7 см в верхнем своде и 15—20 см на стенах. Толщина слоя регулируется установкой маяков. Последующий слой наносят через 20—30 мин после предыдущего. Устройство слоев из набрызг-бетона сопровождается отскоками песка и гравия со стен (не более 10—12%) и со сводов и перекрытий (до 20—25%), которые обязательно удаляют.

Производительность шприц-бетономашины (С-630А) составляет 8 м3/ч. Нанесение набрызг-бетона под давлением обеспечивает ему прочность на сжатие, растяжение и сцепление с покрываемой скальной поверхностью или арматурой в 2—3 раза больше, чем обычного бетона, а водонепроницаемость значительно меньшую, чем у бетона, при том же расходе цемента. Плотность набрызг-бетона при количестве цемента от 130 до 400 кг/м3 и больше достигает плотности торкрет-бетона.

Набрызг-бетон во многом подобен торкрет-бетону (торкрету) и отличается от него применением крупного заполнителя (щебня, гравия фракции не более 25 мм), меньшим расходом цемента, большей прочностью, быстротой схватывания и твердения, большей, чем у торкрета, пластичностью, возможностью бетонирования конструкций толщиной 20—30 см, более низкой стоимостью работ.

Торкрет является разновидностью набрызг-бетона без гравия: сухая смесь составляется только из цемента и песка (1:2 — 1:3). Он вошел в практику строительства значительно раньше набрызг-бетона. Процесс нанесения торкрета и машин для его приготовления (цемент-пушки С-320, С-165) ничем не отличается от процесса нанесения набрызг-бетона и машин для его изготовления.

Разница заключается лишь в меньшей производительности цемент-пушки (1—1,5 м3/ч) и меньшей толщине слоев торкрета, наносимых за один прием (2—3 см). Суммарная толщина торкретной отделки с арматурой (железоторкрет) также меньше, чем отделки из набрызг-бетона, и не превышает 12 см.

Характерным для метода набрызг-бетона является совмещение в едином технологическом процессе транспортирования, перемешивания, укладки и уплотнения бетонной смеси. Этим обеспечивается комплексная механизация процесса в целом. Применение метода набрызг-бетона в строительстве позволяет сократить сроки строительства, уменьшить себестоимость строительно- монажных работ, обеспечить водонепроницаемость сооружений. Метод шприц-бетонирования значительно экономичнее, индустриальнее и эффективнее обычного способа бетонирования.

ПОЛИЭТИЛЕНОВАЯ ПЛЕНКА

В последние годы в Советском Союзе и за рубежом для предотвращения фильтрационных потерь из водохранилищ, каналов, резервуаров все шире употребляются экраны с применением полиэтиленовых пленок.

Полимерные пленки, являясь сравнительно новым видом строительного материала, прочно вошли в практику строительства. Это объясняется их физико-механическими свойствами, техникоэкономическими показателями, а также перспективностью роста производства этих материалов благодаря усиленному развитию химической промышленности.

Большая перспектива применения полиэтиленовой пленки в строительстве как гидроизоляционного материала подземной части зданий и сооружений промышленного и гражданского строительства, а в водохозяйственном строительстве при устройстве противофильтрационных экранов обуславливается их водонепроницаемостью, высокой прочностью, гибкостью, сравнительно небольшой стоимостью.

В отечественной практике водохозяйственного строительства в качестве противофильтрационных экранов используют пленки из полиэтилена низкой плотности и пластифицированного поливинилхлорида.

Основным требованием, которому должны отвечать пленочные материалы, является их долговечность с сохранением противофильтрационных свойств.

В защитных экранах главную роль в продлении срока службы полимера играет защита его от действия ультрафиолетового излучения и повышенных температур. Защитными свойствами обладают вводимые в состав полимера стабилизаторы-вещества, тормозящие процесс старения. Стабилизаторы могут быть блокирующие и экранирующие. В настоящее время для полимерных пленочных материалов, которые применяются в гидротехническом строительстве, в качестве светоэкранирующего агента используется канальная газовая сажа, вводимая в количестве 1,5— 2%, которая защищает полимер от окислительной и термической деструкции. Дополнительной защитой служит слой уплотненного грунта 30 см и более, монолитные бетонные покрытия толщиной более 10 см и сборные железобетонные плиты толщиной 6— 10 см, предохраняющие материал от механических повреждений.

Полиэтиленовые пленки устойчивы против действия отрицательных температур в пределах до — 70, а поливинилхлоридные до —20° С. При более низких температурах материалы теряют свою эластичность, становятся хрупкими и при действии нагрузок могут легко растрескиваться. При подземном заложении пленочных экранов воздействие таких температур исключается. Как показали испытания, срок службы экранов из стабилизированных пленок толщиной 0,2 мм в центральных районах будет не менее 35—40 лет, а в южных — 25—30 лет. По данным Международного Комитета по стандартизации «ИСО», срок службы полиэтиленовой стабилизированной пленки в условиях отсутствия резких термических перепадов и агрессивных сред составляет 50 лет.

Полиэтиленовая пленка изготавливается из полиэтилена при высоком давлении (низкой плотности) в чистом виде, нестабилизированная — натурального цвета и стабилизированная (с небольшим количеством противостарителей — аминов или 0,5— 1,5% газовой канальной сажи) различных цветов в зависимости от применяемого стабилизатора или пигмента.

Пленка обладает высокой химической стойкостью особенно к минеральным кислотам, в том числе к концентрированной плавиковой кислоте и щелочам, за исключением концентрированной азотной кислоты.

Отраслевым отделом пленок НИИПМ разработаны армированные полиэтиленовые пленки.

Армированные пленки — это композиционные материалы, арматура которых в виде тонких и высокопрочных синтетических или стеклянных волокон обеспечивает прочность и жесткость полотна, а полимерные связывающие — создание единого влагонепроницаемого материала.

Армированные пленки изготавливают на Крюковской фабрике технической бумаги (Черкасская область), Константиновском заводе стекольных изделий (Донецкая область), Бердянском заводе стеклоизделий. В качестве армирующего слоя используются различные техноткани: капрон, холст жесткий конструктивный нитевой, марля, отходы льняной промышленности, стеклоткани и пр. В настоящее время Броварской завод пластмасс осваивает выпуск армированной полиэтиленовой пленки, где в качестве армирующего слоя используется сетка из стеклорогожи. Могилевский завод искусственного волокна им. Куйбышева освоил производство армированной полиэтиленовой и полиэтилен-целлофановой пленки.

Стоимость 1 м2 комбинированного покрытия из пленки, защищенной железобетонными плитами размером 4X3, 2X0,065 м, при затратах 0,027 чел.-дней составляет 4,66 р. Стоимость 1 м2 капитального ремонта такой облицовки 0,8 р., причем ремонт потребуется не чаще одного раза в 10—15 лет.

Полиэтиленовая и полихлорвиниловая пленка использовалась для экранирования каналов в Голодной степи, в совхозах «Таврический» (Крымская обл.) и им, XX съезда КПСС (Николаевская обл.), на Каховской оросительной системе, на Северо-Крымском канале.

На каналах, экранированных пластическими материалами, как правило, сильно зарастает защитный слой из суглинистого грунта. При использовании пленки в качестве экрана грунтовое основание, подстилающее пленку, обрабатывают гербицидами, а защитный слой грунта на пленке очищают от сорняков. Если пленка используется как облицовка, гербицидами обрабатывается только основание под пленку.

Наибольшую опасность для пленки представляет тростник. Положительные результаты по уничтожению тростника обеспечили гербициды: далапон в дозе 30 кг/га; аминотриазол — 30 кг/га; ТХА — 200 кг/га. Для предупреждения появления сорняков в каналах употребляется атразин (10—25 кг/га), монурон (10—30 кг/га) и симазин (10—30 кг/га).

Повреждение пленочных экранов сорной растительностью и грызунами носит случайный характер. Ниже глубины промерзания сорняки не произрастают и на глубине свыше 0,8 м пленка не повреждается грызунами. Для отпугивания грызунов пленку специально обрабатывают.

В отдельных случаях лишь некоторые виды сорняков (тростник, тамариск) повреждают пленочный экран, а грызуны только в местах складок, которые образовались при укладке. В водохозяйственном строительстве рекомендуется применять отечественную пленку черного цвета, стабилизованную канальной газовой сажей толщиной 0,2—0,4 мм, несколько завышенную с тем, чтобы избежать повреждений во время укладки. Такая пленка подавляет сорняки и меньше разрушается от воздействия солнечных лучей и колебаний температур.

На фильтрующих грунтах, исключая скальные и полускальные облицовки (в виде погребенных экранов), из пластмассовых пленок рекомендуется применять с коэффициентом фильтрации не менее 0,5 м/сут. Каналы и водоемы, покрываемые пленками, должны строиться с откосами не круче 1:3. При более крутых откосах слой насыпного грунта скользит по склону и в верхней его части пленка обнажается. При защите пленочного экрана сборными железобетонными плитами откосы могут быть 1:1,5. Если слой воды в водоемах не менее 1 м, пленку, покрывающую дно, не пригружают.

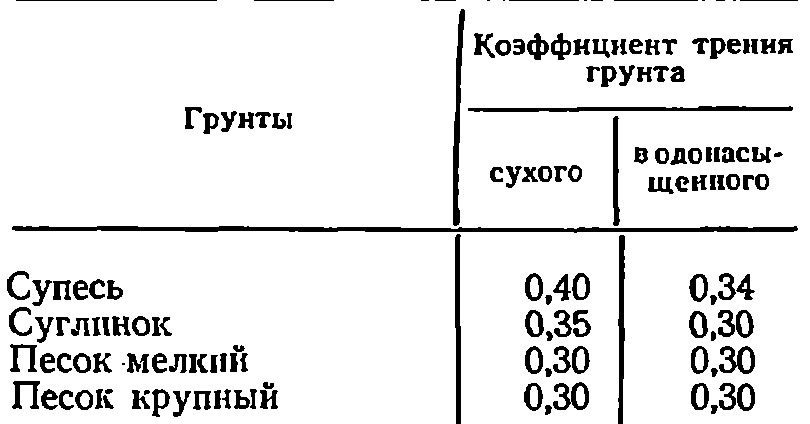

Коэффициенты трения грунтов подстилающего и защитного

где I — геометрический размер экрана из пленки в одном направлении; α — коэффициент линейного расширения полиэтилена на 1 °C (а=0,00021); ίρ — расчетная температура работы экрана из пленки; t — температура пленки во время производства работ по укладке экрана следует принимать в соответствии с табл. 14.

Расчет толщины полиэтиленового противофильтрационного устройства одинаковый для всех видов и типов полиэтиленовых противофильтрационных устройств. Толщину полиэтиленового противофильтрационного устройства следует рассчитывать по формуле

Таблица 14

![]()

(119)

где S — толщина полиэтиленового противофильтрационного устройства, мм;

Н — напор, м;

dср — средний диаметр пор грунта подстилающего слоя, мм;

Et — расчетное значение модуля упругости полиэтилена (по паспорту);

σt — расчетное значение предела прочности полиэтилена при растяжении.

Здесь

![]() (120)

(120)

где η — коэффициент неоднородности грунта подстилающего слоя;

т — пористость грунта подстилающего слоя;

d17 — диаметр фракции, мм, меньше которой в грунте содержится 17% частиц по весу.

В полученную формулу толщины вводится коэффициент запаса 1,5—3,6 (в зависимости от действующего напора 10—40 м и более). Площадь полиэтиленового противофильтрационного устройства (экрана) рассчитывают для каждой его части в отдельности.

Площадь полиэтиленовой пленки определяют с учетом запаса на швы, 7% от геометрической площади экрана, п запаса на температурное изменение противофильтрационного устройства в одном направлении

(121)

![]()