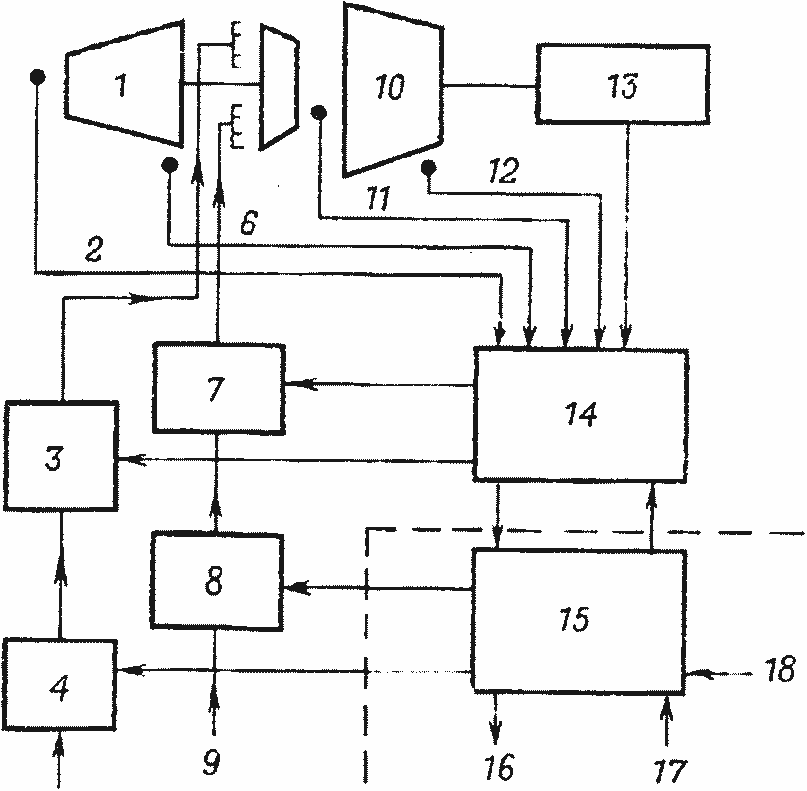

Схема системы автоматического управления в применении к двухвальному газотурбинному двигателю приведена на фиг. 15.

Были последовательно созданы специальные автоматические регуляторы SPC-1, SPC-2 и SPC-2А. Последний характеризуется высокой надежностью и долговечностью.

На электростанциях совместно с системой SPC-2A применяют систему общестанционной автоматики, в функции которой входит: управление вспомогательным оборудованием до пуска основного агрегата; пуск последнего и поддержание его параметров до включения в сеть; автоматическая синхронизация; аварийное отключение при неправильных действиях системы регулирования, информация о работе оборудования и остановка агрегата. Общестанционный регулятор воздействует на сервопривод тарельчатых стопорных клапанов подачи топлива и на систему регулирования агрегате. Стопорные клапаны, устанавливаемые для безопасности последовательно по два, имеют время закрытия менее 0,1 сек.

Фиг, 15. Схема системы автоматического управления двухвальной ГТУ:

1 - генератор газа; 2 - температура воздуха на входе в двигатель; 3 - регулирующий кран подачи газообразного топлива; 4 - запорный кран газообразного топлива; 5 - топливо (газообразное); 6 - число оборотов двигателя; 7 - регулирующий кран подачи жидкого топлива; 8 — запорный кран жидкого топлива; 9 — жидкое топливо; 10 - силовая турбина; 11 - температура газа за генератором (двигателем); 12 - число оборотов силовой турбины; 13 - электрогенератор; 14 - электронный контроллер; 15 - согласующее устройство двигатель- станция; 16 - выход сигнала выполнения команды; 17 - вход командного сигнала; 18 - вход сигнала от подсистем

Регулятор SPC-2A осуществляет регулирование трех параметров; скорости вращения газогенераторного вала, скорости вращения вала силовой турбины и температуру за турбиной - газогенератором, Помимо этих параметров, на регулятор воздействуют в качестве корректирующих импульсов температура наружного воздуха (Т2) и электрическая нагрузка. Датчиками температуры воздуха служат термисторы, сопротивление которых падает с ростом температуры. Датчики скорости вращения индукционные. Температура газа за турбиной газогенератором измеряется термопарами. Сигнал, пропорциональный электрической нагрузке, поступает с трансформатора тока.

Регулятор SPC-2A воздействует на регулирующие топливные клапаны. Регулирующий клапан для газового топлива представляет собой поворотную заслонку с байпасным отверстием, открывающимся автоматически при подаче газа с нормальным давлением (21 ат). Площадь отверстия байпаса и начальное открытие поворотной заслонки устанавливаются предварительно так, чтобы они обеспечивали пуск и выход агрегата на холостой ход. Для открытия байпаса при низком давлении газа (7 ат) служит соленоидный привод. Жидкое топливо подается через регулирующий клапан типа поворотного золотника, расход через него не зависит от начального давления топлива.

Двигатель сервопривода регулирующего клапана питается напряжением с частотой 400 гц. Реверс двигателя осуществляется изменением фазы в управляющей обмотке. Выходной вал редуктора сочленен с линейным потенциометром для формирования сигнала обратной связи.

На входе усилителя сервопривода находится избирательное устройство, которое из трех избирательных импульсов, выбирает тот, который требует наименьшей подачи топлива.

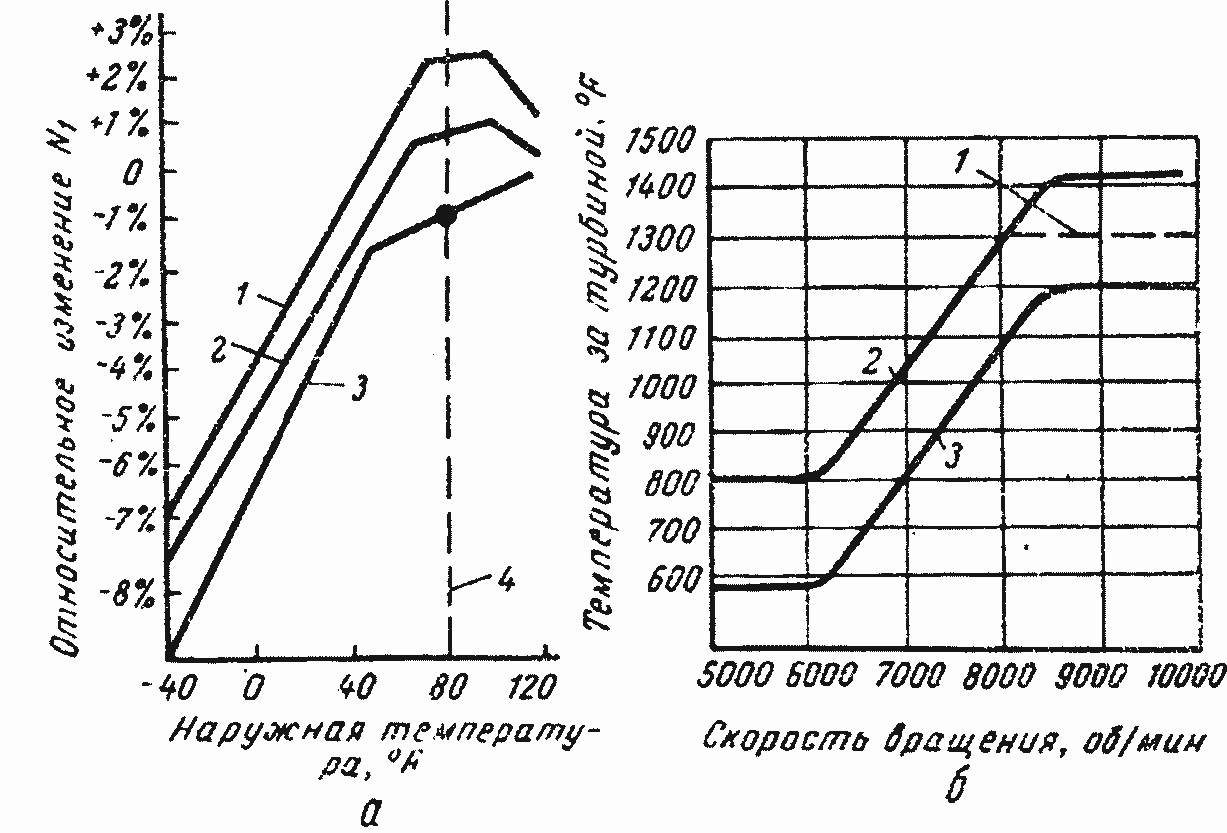

Фиг. 16. Регулировочная зависимость:

а - скорости вращения газогенераторного вала от температуры наружного воздуха: 1 - для режима форсирования; 2 - для пикового режима; 3 — для базового режима; 4 - точка настройки;

б - температуры за турбиной от скорости вращения газогенераторного вала и температуры наружного воздуха: 1 - ограничение температуры перед турбиной вала отбора мощности; 2 - жаркий день (49°С); 3 - холодный день (-29°С)

Регулирование N1.

Сигнал от датчика линейно преобразуется в напряжение, которое сравнивается с заданием. Задание для устанавливается с помощью потенциометра, снабженного электроприводом, в зависимости от температуры воздуха на входе. График задания устанавливается индивидуально для каждой пары турбина-газогенератор. Пример подобного графика приведен на фиг. 16, а. Выполнение этого графика обеспечивает достижение предельно допустимой температуры перед турбиной-газогенератором. Поскольку при кратковременной работе эта температура может быть выше, чем при длительной, в зависимости от режима нагрузки для выбирается одно из трех заданий. Настройка потенциометра задания производится по показаниям приборов на пульте турбины. Разность сигналов и задания усиливается и направляется в избирательное устройство.

Регулирование температуры T1 за газогенератором.

Сигнал является ограничивающим в основном при наборе нагрузки. Регулятор должен обеспечить максимальную приемистость агрегата, не допуская помпажа компрессора и превышения допустимых температур перед обеими турбинами. Импульс, получаемый от термопар, измеряющих Т1, после автоматического введения поправок на потери в проводах и температуру холодного спая усиливается и сравнивается с заданием. Задание вырабатывается в функциональном преобразователе в зависимости от и наружной температуры. Характерный график для преобразователя показан на фиг. 16, б.

Особенность данной системы - наличие ограничителя температуры, который в зависимости от типа турбины может быть установлен в пределах 427- 816°С. Имеются также аварийные ограничители температуры Т1 на холостом ходу и под нагрузкой, действующие независимо от регулятора, а также обратная связь по скорости повышения Т1, ограничивающая подачу топлива при темпе роста температуры 12,2°С/сек.

Система предусматривает автоматический переход с одного вида топлива на другой. На это требуется менее 4 сек, причем открытие и закрытие соответствующих регулирующих клапанов происходят с одинаковой скоростью, так что мощность практически не изменяется.

В системе регулирования предусмотрены защиты от погасания факела на режиме холостого хода, от исчезновения сигналов N1, N2, T1 и сигнала обратной связи. При работе нескольких турбин с общим электрогенератором обеспечивается желаемое распределение нагрузки между отдельными агрегатами. Продолжительность автоматического пуска агрегата мощностью 30 тыс.л.с. с момента подачи команды до набора максимальной нагрузки составляет менее 3 мин.

Фирма "Гулде Регеларматурон KG" (ФРГ) разработала новую конструкцию электрического исполнительного механизма - быстродействующего, во взрывозащищенном исполнении, развивающего значительное усилие, обладающего высокой надежностью. Первый опыт эксплуатации позволил внести в их конструкцию ряд усовершенствований. В настоящее время фирма выпускает широкий ассортимент регулирующей аппаратуры, привод которой может быть осуществлен от нового исполнительного механизма.

В качестве привода применен электродвигатель постоянного тока с сильными магнитами и малоинерционным ротором, представляющим собой плоскую шайбу толщиной 2 мм, на которую радиально наварены токовые медные пластинки. Механическая постоянная времени такого ротора менее 10 мсек, т.е. за время 10 мсек ротор достигает 63% от номинальных 3000 об/мин. Электрическая постоянная времени 0,5 мсек. Таким образом, по инерционности электродвигатель хорошо подходит для целей регулирования. При номинальном числе оборотов двигатель развивает относительно небольшой момент 0,3 кГм, пусковой момент достигает 2,2 кГм. Такой вращающий момент в импульсном режиме через винтовую передачу пары "ведущий шпиндель - шток", преобразующей вращательное движение в наступательное, позволяет развить усилие до 500 кГ. Этого достаточно для перемещения большинства односедельных и почти всех двухседельных клапанов. Для больших перепадов давления разрабатывается новый типоразмер исполнительного механизма с редуктором, развивающим усилие от 2000 до 5000 кГ.

Обычное релейно-контактное управление новым двигателем непригодно в связи с требованием большой частоты включений. Это предопределило применение схемы управления, выполненной на кремниевых управляемых вентилях-тиристорах.

Для оценки эффективности использования нового привода на малоинерционных объектах были проведены сравнительные испытания на быстродействие пневматического и электрического исполнительных механизмов. Опыты показали, что второй регулятор значительно быстрее устраняет возмущение.

Практика подтверждает результаты стендовых испытаний. Так, эксплуатация регулятора давления мазута на одной из электростанций Голландии показала, что регулятор "успевает" даже устранять броски давления, возникающие при включении или отключении мазутных насосов.

При определенных сочетаниях атмосферных условий на входе в газотурбинную установку может возникнуть обледенение, приводящее к уменьшению расхода воздуха и падению к.п.д. установки. В существующих системах защиты, включаемых вручную, горячий сжатый воздух, отбираемый от напорного патрубка компрессора, смешивается с поступающим воздухом. Если этот нагретый воздух подавать после наступления обледенения, то оторвавшиеся куски льда могут попасть в двигатель и вызвать разрушение лопаток. При ручном включении антиобледенительной системы подача нагретого воздуха может происходить излишне длительно: фактически почти в течение 90% времени работы турбины. Фирма "Холлей Карбуретор Ко" (США) разработала систему обнаружения обледенения на входе ГТУ, при которой время отбора сжатого воздуха уменьшается более чем в 3 раза. Когда условия для обледенения исчезают, система автоматически выключает отбор нагретого воздуха.

В системе защиты имеются датчики относительной влажности и температуры окружающего воздуха, которые непрерывно измеряют эти параметры на входе в компрессор. Датчик относительной влажности состоит из пленки, чувствительной к влажности и расположенной на проводящей сетке. По мере роста относительной влажности электрическое сопротивление пленки возрастает и трансформируется в аналоговое напряжение в электронном логическом устройстве блока усилителя.

В одном корпусе с датчиком относительной влажности имеется датчик температуры наружного воздуха, показания которого также преобразуются в аналоговое напряжение в электронном логическом устройстве блока усилителя.

Выход системы защиты подключен к программному регулятору, что обеспечивает нужное открытие

клапанов подачи сжатого воздуха на определенный промежуток времени.

В конце этого промежутка, если условия образования инея еще существуют, программный регулятор удерживает клапан в открытом состоянии еще на заданное количество времени.

Вся система защиты построена на полупроводниках и допускает легкую проверку и градуировку.

Описанная система защиты была установлена на компрессорной станции Маскедон Ривер для предохранения от обледенения первых ступеней компрессора с приводом от газотурбинного двигателя мощностью 10,5 тыс.л.с.

Газотурбокомпрессор используется в качестве пикового агрегата в холодные дни для повышения производительности станции. Установленная на этом компрессоре система защиты позволила повысить мощность ГТУ на 5-10% и оказалась надежной в работе. В настоящее время система предупреждения обледенения Холлей установлена на 125 газотурбинных установках. Многие системы Холлей находятся в эксплуатации более двух лет и не имели серьезных дефектов.