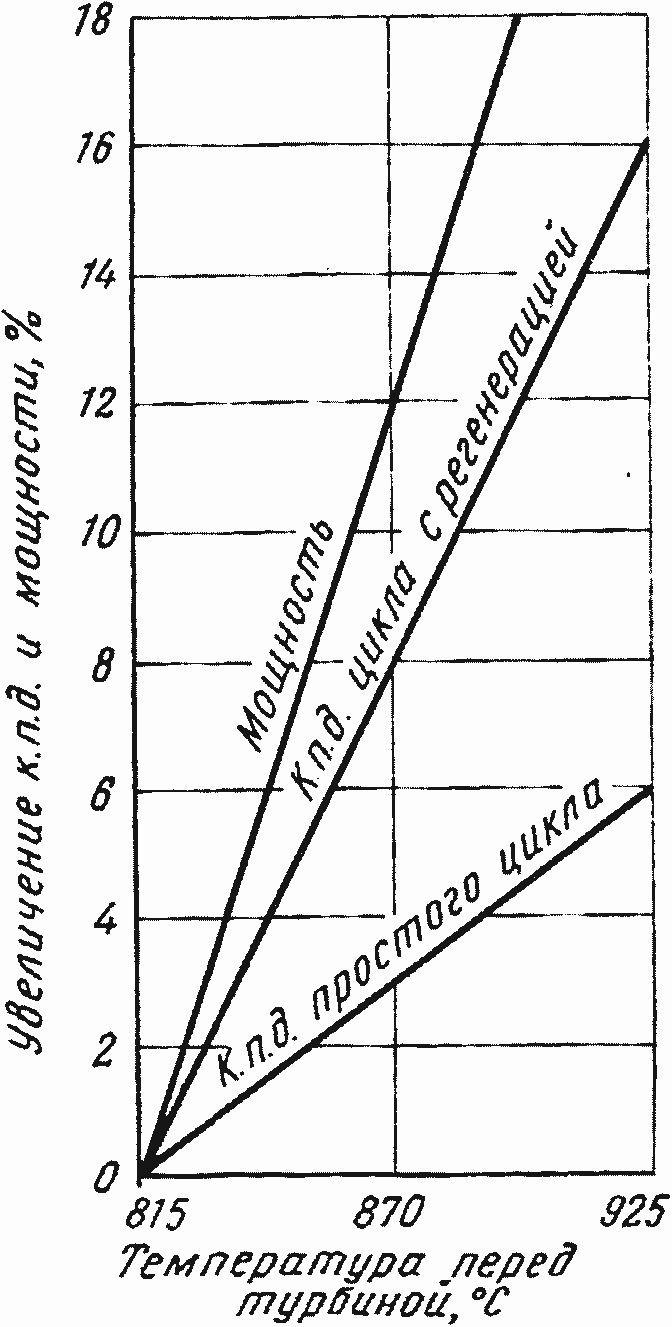

По данным фирмы "Дженерал электрик" (фиг. 7), мощность возрастает примерно на 12%, а к.п.д. на 3% для установки без регенерации и на 8% для установки с регенерацией при увеличении температуры на входе в турбину на каждые 55°С.

Фиг. 7. Влияние температуры на входе в турбину на ее мощность и к.п.д. К 1966 г. более 400 газовых турбин фирмы "Дженерал электрик" эксплуатировалось с температурой на входе выше 790°С, 11 из этих установок проработали более чем по 100 тыс. ч. Общий накопленный опыт работы составляет более 10 млн.ч.

В дальнейшем ГТУ фирмы "Дженерал электрик" стали проектироваться для работы с температурой на входе в турбину 870°С при длительной работе в режиме базовой нагрузки и с температурой 925°С при пиковой работе,

В 1968 г, создана новая ГТУ фирмы "Дженерал электрик" серии 3000, мощностью 8,3 МВт при температуре газов на входе в турбину 925°С. Повышение начальной температуры газов и улучшение аэродинамики проточной части привели к увеличению мощности установки на 1500 кВт и к повышению ее термического к.п.д. на 2%.

Скорость вращения силовой турбины была увеличена с 6000 до 6500 об/мин. Удлинение диффузора на выхлопе силовой турбины и применение в ней поворотных направляющих лопаток позволили снизить выходные потери с 1 0 до 6%. Поворотные направляющие лопатки дали возможность улучшить приемистость ГТУ при сбросе нагрузки и повысить экономичность при частичных нагрузках, они облегчают также использование ГТУ в схеме парогазового цикла.

Рабочие лопатки силовой турбины были выполнены с ленточным бандажом с двумя гребешками радиальных уплотнений. Замена скрепляющей проволоки ленточным бандажом позволила увеличить к.п.д. ступени на 2,3%.

Рабочие лопатки компрессорной турбины - полые, с поперечным вертикальным ребром жесткости, изготовлены методом точного литья.

Направляющие лопатки компрессорной турбины с воздушным охлаждением (воздух проходит внутри лопатки и выбрасывается в проточную часть через 11 отверстий у выходной кромки).

Диски турбин, изготовленные из стали А-286, охлаждаются воздухом, отбираемым из 14-й и 15-й ступеней компрессора.

Корпус турбины и лабиринтные уплотнения подшипников также имеют воздушное охлаждение. Вращающиеся детали ГТУ рассчитаны на 100 тыс. ч работы.

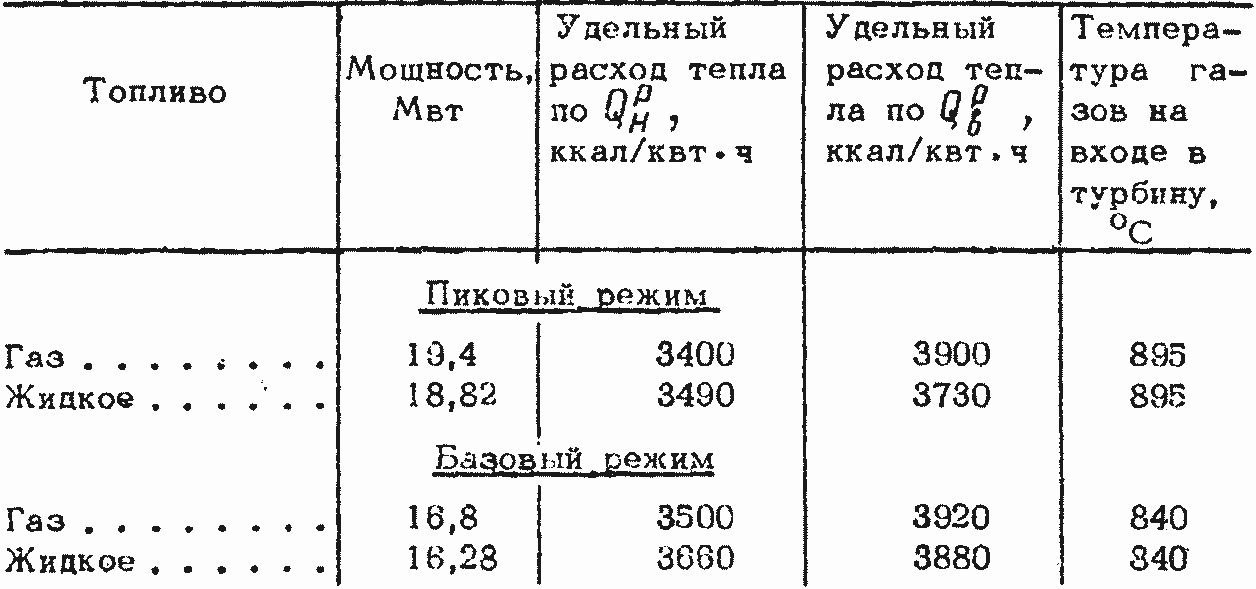

Характеристики ГТУ серии 3000 приведены в табл. 12.

Таблица 12

R - с регенерацией. Все показатели отнесены к наружной температуре +26,6°С и барометрическому давлению 0,996 атм.

Степень регенерации 80% обеспечивается при суммарных потерях давления 3-4%.

Пятнадцатиступенчатый компрессор со скоростью вращения 6900 об/мин имеет степень повышения давления 6,7 для регенеративной ГТУ и 6,6 для ГТУ без регенерации.

При использовании жидкого топлива применяется воздушное распыливание. Воздух для этой цели отбирается из напорного патрубка компрессора, охлаждается в специальном теплообменнике, а затем сжимается во вспомогательном компрессоре, приводимом от вала ГТУ.

Система управления и контроля состоит из четырех основных функциональных блоков. Первый из них осуществляет регулирование, второй - защиту, третий - автоматические пуск и остановку, четвертый обеспечивает энергопитанием три первых блока. Имеются четыре основные подсистемы: подачи топлива, контроля скорости вала ВД, контроля скорости вала НД, температурного контроля.

ГТУ может быть использована в энергетике, во флоте, для привода нагнетателей и насосов, а также на электростанциях промышленных предприятий. Для технологических целей из компрессора может отбираться воздух 0,59 кг/сек. Камера сгорания рассчитана на ввод 3-5% пара для повышения мощности ГТУ.

При осуществлении схемы парогазового цикла общая мощность установки составит 13,25 МВт, а удельный расход тепла в случае работы на природном газе - 2350 ккал/кВт-ч. В котле-утилизаторе при этом вырабатывается 21,8 т/ч пара с температурой 420°С и давлением 28 ата.

ГТУ серии 3000 "в пакетном исполнении" проходят полные испытания на заводе-изготовителе и поставляются заказчику в полностью собранном виде.

Высокотемпературную ГТУ W -251 фирмы "Вестингауз" можно эффективно использовать в парогазовом цикле со сбросом отработавших газов в котел- утилизатор. При общей мощности цикла 26 МВт удельный расход тепла по Q составит 2930 ккал/кВт. ч, что на 3,5% ниже, чем при использовании в аналогичном цикле ГТУ W-191 мощностью 15,9 МВт, Продолжительность пуска до принятия полной нагрузки не превышает 10 мин. Техническая характеристика ГТУ W -251 приведена в табл. 13.

Таблица 13

Количество ступеней компрессора 15, степень повышения давления 6,9, расход воздуха 106 кг/сек. Восемь пламенных труб секционной камеры сгорания могут работать при температуре 925-980°С. Перевод со сжигания природного газа на сжигание дистиллятного топлива и обратно можно осуществлять под нагрузкой.

Лопатки первой, второй и третьей ступеней изготовлены из сплавов Удимет 520, Инко 70 и Инконель X соответственно, диски - из высокопрочной стали (Ni - Сr - Mo - V). Сегменты направляющих лопаток (по четыре лопатки в сегменте) отлиты из стеллита.

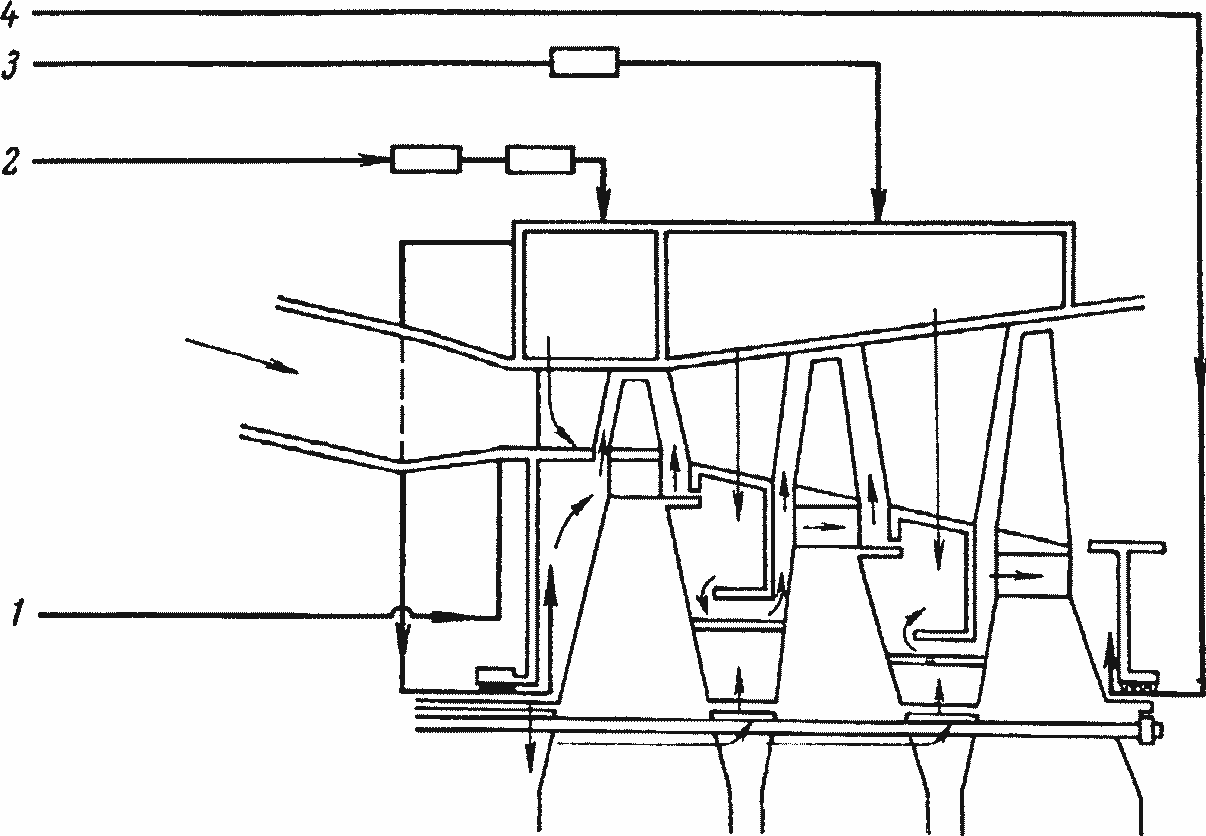

Диски и хвостовики лопаток охлаждаются воздухом. На фиг. 8 изображена схема системы охлаждения ГТУ, состоящая из четырех контуров.

По каналам контура 1 воздух вводится в проточную часть ГТУ перед направляющими лопатками первой ступени. Воздух контура 2 предварительно охлаждается до 176°С и очищается в инерционном самоочищающемся фильтре. Из полости первой ступени часть воздуха поступает на охлаждение первого ряда направляющих лопаток, а остальной воздух подается к дискам ротора турбины; некоторая доля этого воздуха используется для охлаждения гребня диска первой ступени и хвостовиков рабочих лопаток, а затем смешивается с продуктами сгорания, снижая температуру газов в зоне корневых сечений последующих ступеней.

Фиг. 8. Схема охлаждения ГТУ W-251 фирмы "Вестингауз"

Контур 3 получает воздух с номинальной температурой 212°С из 12-й ступени компрессора. После охлаждения обойм второй и третьей ступеней направляющих лопаток этот воздух через полые сегменты поступает в полости соответствующих дисков, а после охлаждения хвостовиков рабочих лопаток сбрасывается в проточную часть. Воздух контура 4 с температурой 163°С поступает в полость за третьим диском ротора, обеспечивая охлаждение этой зоны независимо от противодавления на выхлопе ГТУ.

Максимальная температура металла ротора турбины не превышает 315°С, температура статора возрастает от 27°С на входе до 510 С на выхлопе.

В полостях дисков размешены контрольные термопары, соединенные с системой зашиты. Увеличение температуры в полостях дисков может быть вызвано как увеличением зазоров в уплотнениях (например, из-за задеваний), так и закупоркой охлаждающих каналов хвостовиков лопаток. При повышении температуры контуры 2 и 3 соединяются друг с другом, и весь поток воздуха проходит через охладитель, из-за увеличения давления в третьем контуре подача воздуха к полостям дисков возрастает. Если увеличение расхода охлаждающего воздуха не обеспечивает требуемого снижения температуры, система защиты останавливает ГТУ.

Французская фирма "Испано-Сюиза" изготовила первую стационарную установку типа ГТУ-1000 в 1962 г. За 4-5 лет фирма увеличила температуру газа перед турбиной с 760 до 960°С и степень повышения давления с 5 до 12. Благодаря этому при постоянном расходе воздуха удалось увеличить мощность двигателя на 40%, уменьшить удельный вес на 20% и увеличить к.п.д. с 20 до 27%.

Одним из перспективных методов воздушного охлаждения является охлаждение выпотеванием, обеспечивающее минимальный расход воздуха. Лопатки при этом изготовляются из пористого материала, и воздух, выходящий из пор, образует охлаждающую пленку на всей поверхности. Наружная оболочка из пористого материала припаивается к несущему каркасу. Для улучшения распределения давления вдоль наружной поверхности контура каркас выполняется так, чтобы между ним и оболочкой было несколько каналов охлаждения.

В США проводились испытания экспериментальной одноступенчатой ГТУ с охлаждением выпотеванием при температуре газа до 1315°С. Пористая оболочка лопаток имела толщину ~ 0,75 мм. У дельный расход воздуха при перепаде давления 0,21 ат составлял 0,75 кг/сек-м.

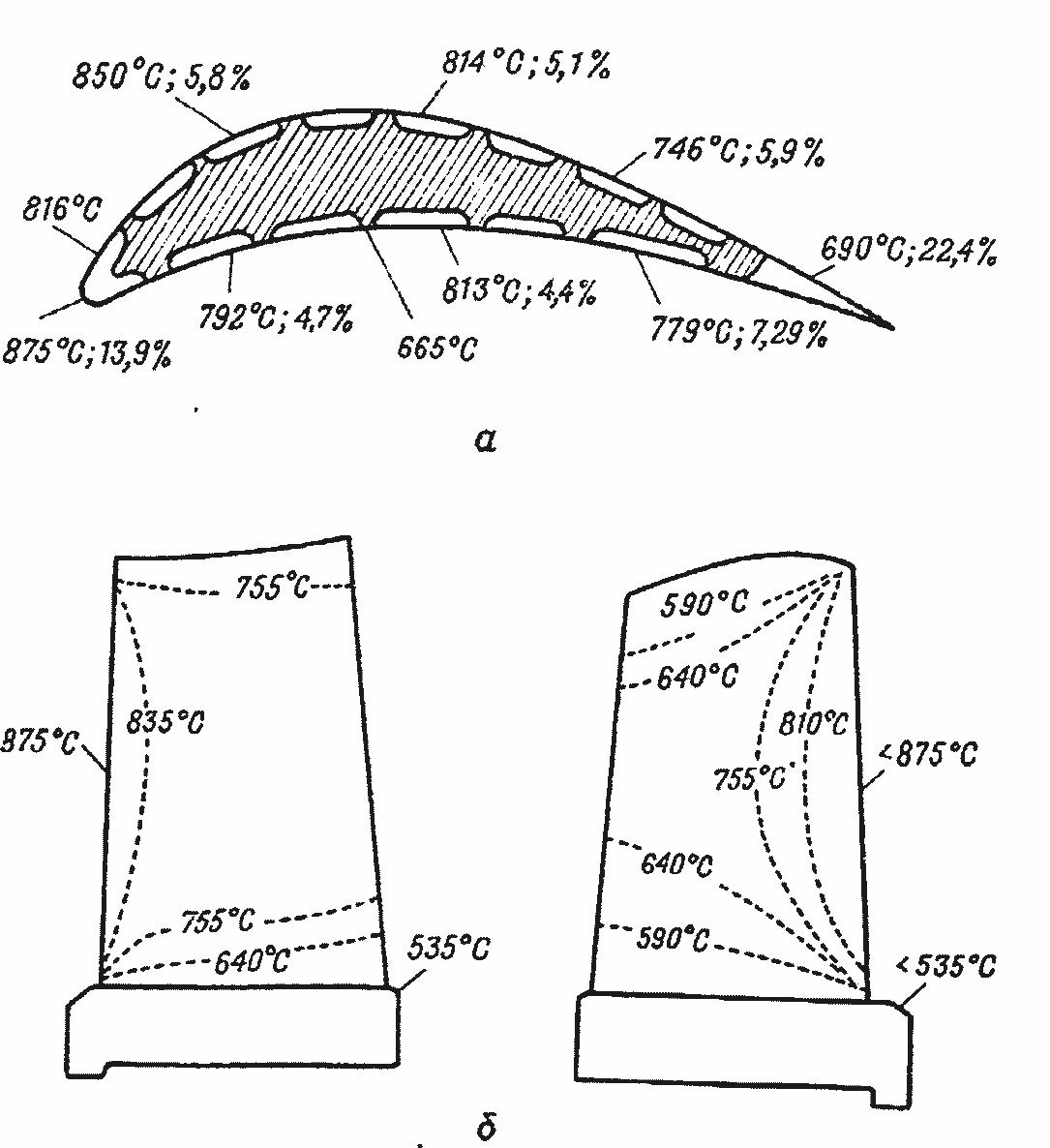

На фиг. 9, а, б показано сечение лопатки экспериментальной турбины и расчетное распределение температуры металла по профилю при температуре газа на входе в турбину 1370°С (лопатки успешно выдержали испытание при температуре газов до 1315°С). Общий относительный расход воздуха составлял 3,85%.

Фиг. 9. Распределение температуры по профилю лопатки: а - расчетное с охлаждением выпотеванием; б - экспериментальное с охлаждением выпотеванием при температуре газа 1200°С

Для эффективного охлаждения входной и выходной кромок расход воздуха через крайние полости выше расхода через другие охлаждающие каналы (13,9 и 22,4% соответственно).

Для проверки сконструированных охлаждаемых лопаток ГТУ американская фирма "Аллисон", входящая в корпорацию "Дженерал моторс", создала газодинамический стенд, на котором проводятся горячие статические продувки решеток

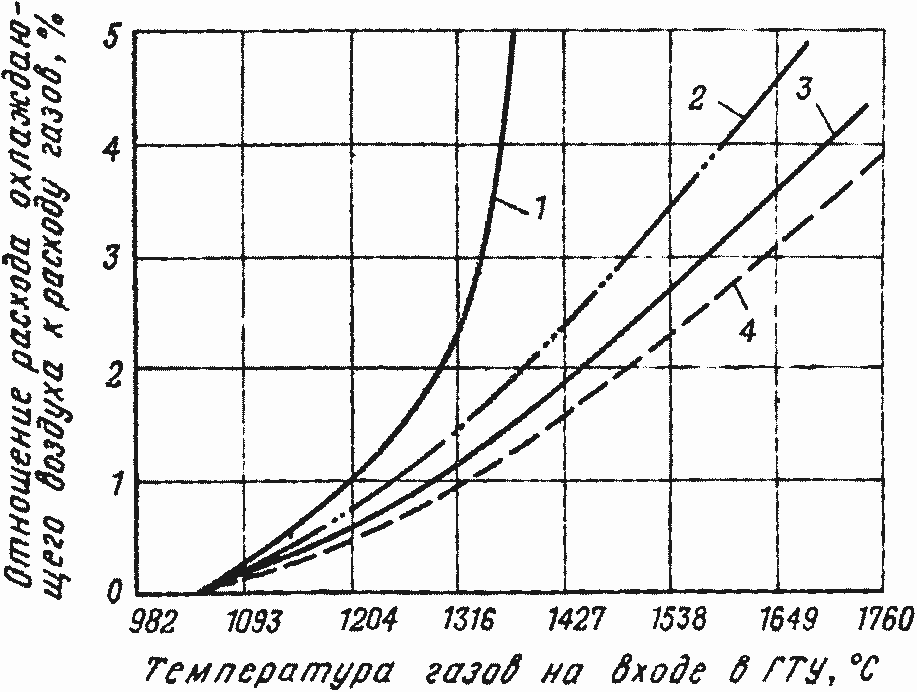

Фиг. 10. Зависимость расхода охлаждающего воздуха от температуры газов на входе в ГТУ (температура входной кромки 982°С, температура охлаждающего воздуха 260°С):

1 - внутреннее воздушное охлаждение; 2 - струйное охлаждение; 3 - пленочное охлаждение; 4 - охлаждение выпотеванием

На основании стендовых испытаний (фиг. 10) создана эффективная конструкция лопатки с внутренним охлаждением. Лопатки прошли испытания в ГТУ в течение 7 месяцев при температуре газов до 1482°С, Лопатки с таким охлаждением, изготовленные из новых жаропрочных сплавов, могут непродолжительное время работать даже при температуре 1540-1585°С.