Колошниковый газ. Базовые ГТУ почти всегда работают на колошниковом газе. Большинство этих установок работает при начальной температуре газов перед турбиной 700-750°С, среднегодовое их использование — от 5500 до 8560 ч (табл. 15).

При применении колошникового газа, кроме известных преимуществ, имеются и факторы, которые во многих случаях значительно ухудшают экономичность ГТУ.

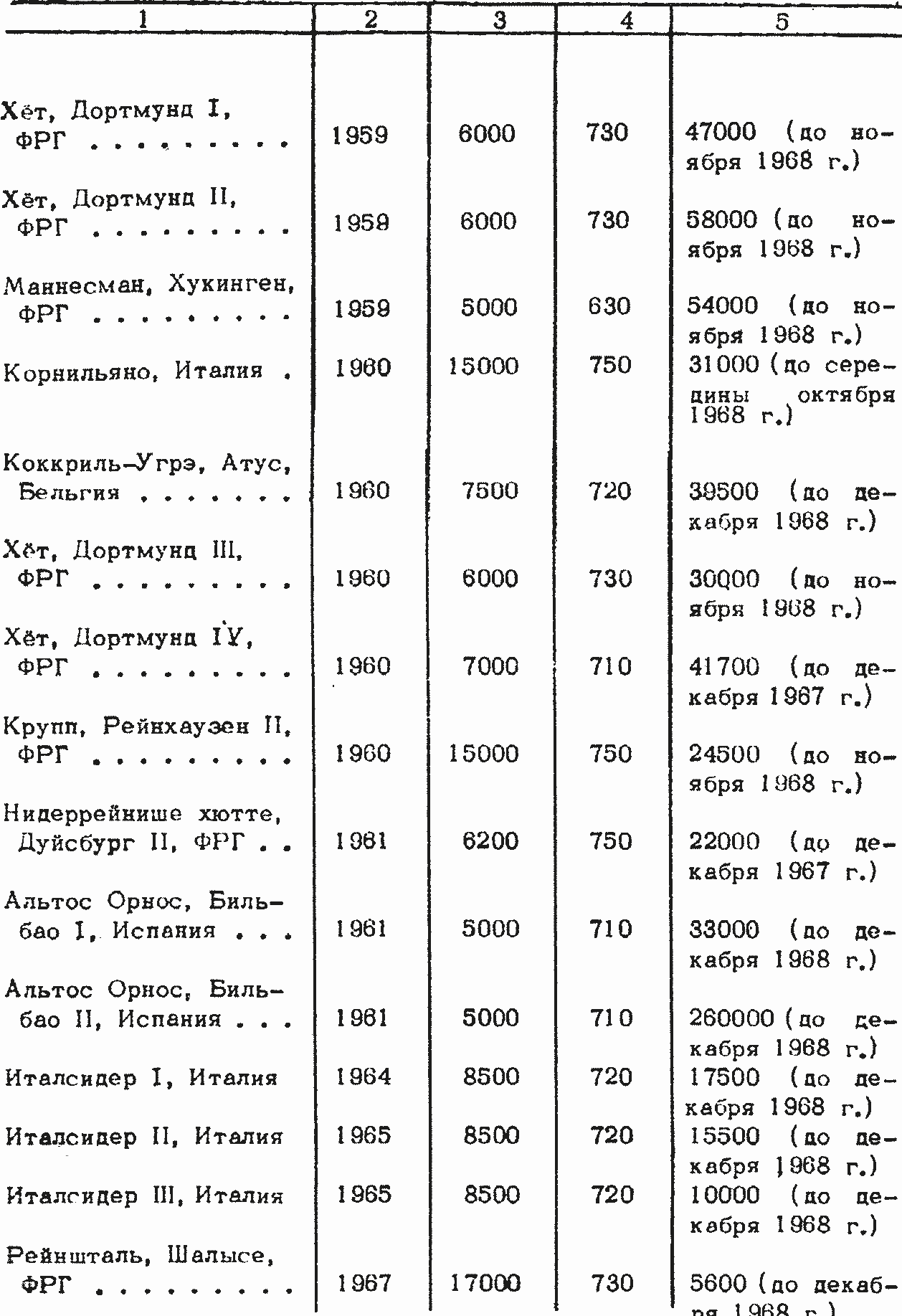

Таблица 15

Продолжение табл. 15

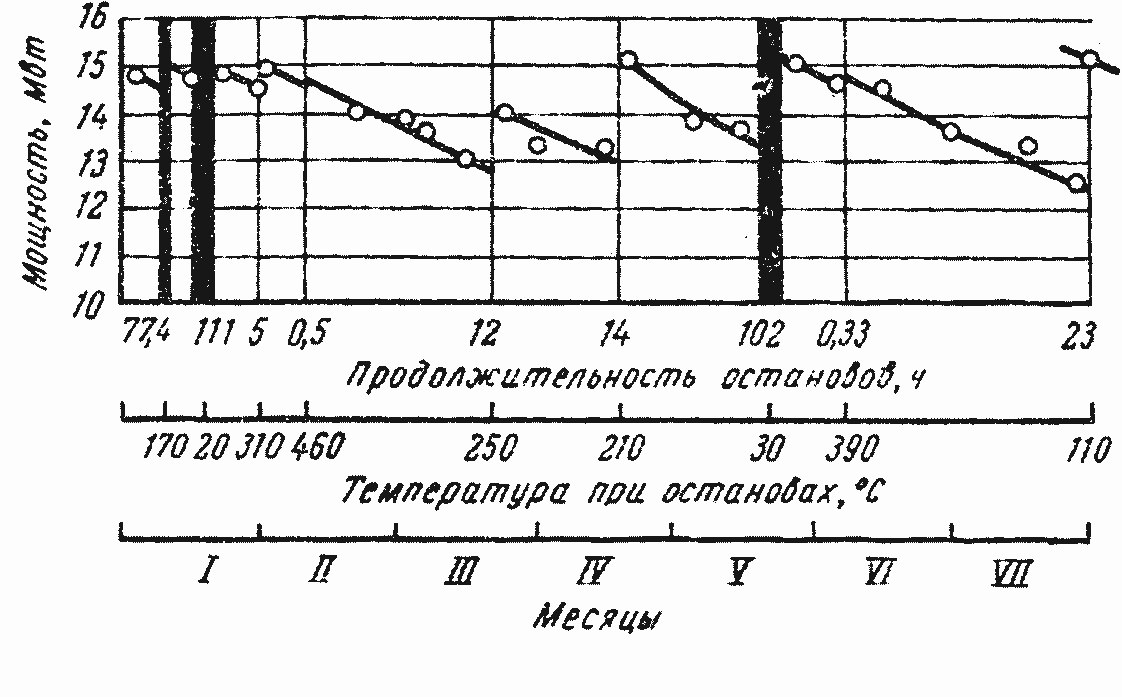

Фиг. 11. Влияние загрязнений на мощность газовой турбины (максимальная мощность газовой турбины достигается при температуре на входе 750°С и температуре окружающего воздуха 15°С). Римские цифры на нижней шкале - месяцы года, начиная с января и кончая июлем.

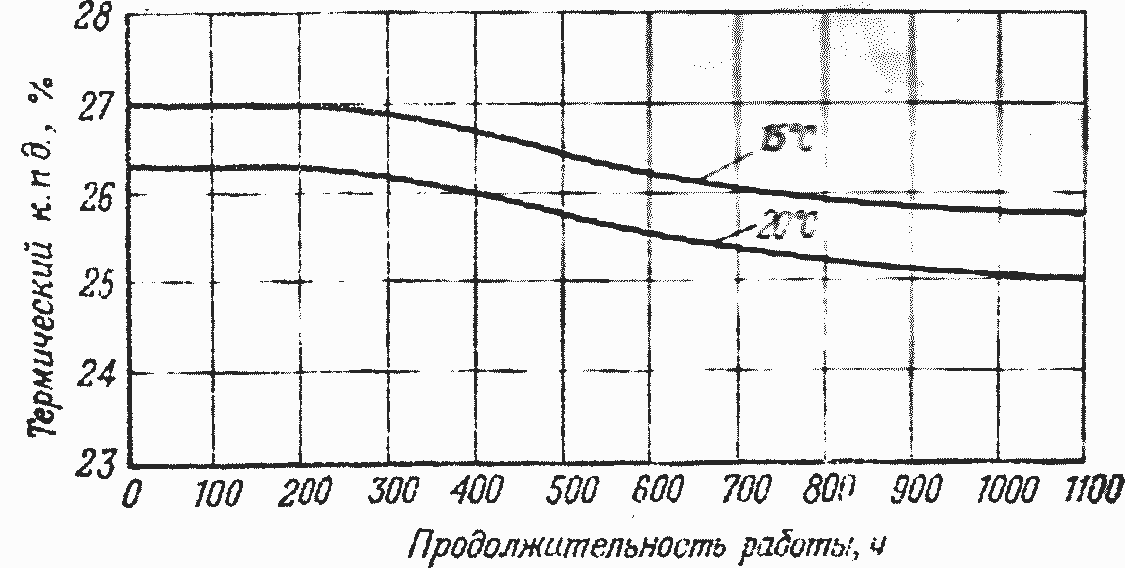

Фиг. 12. Зависимость термического к.п.д. от загрязнения ГТУ (15°С, 20°С - температура окружающего воздуха)

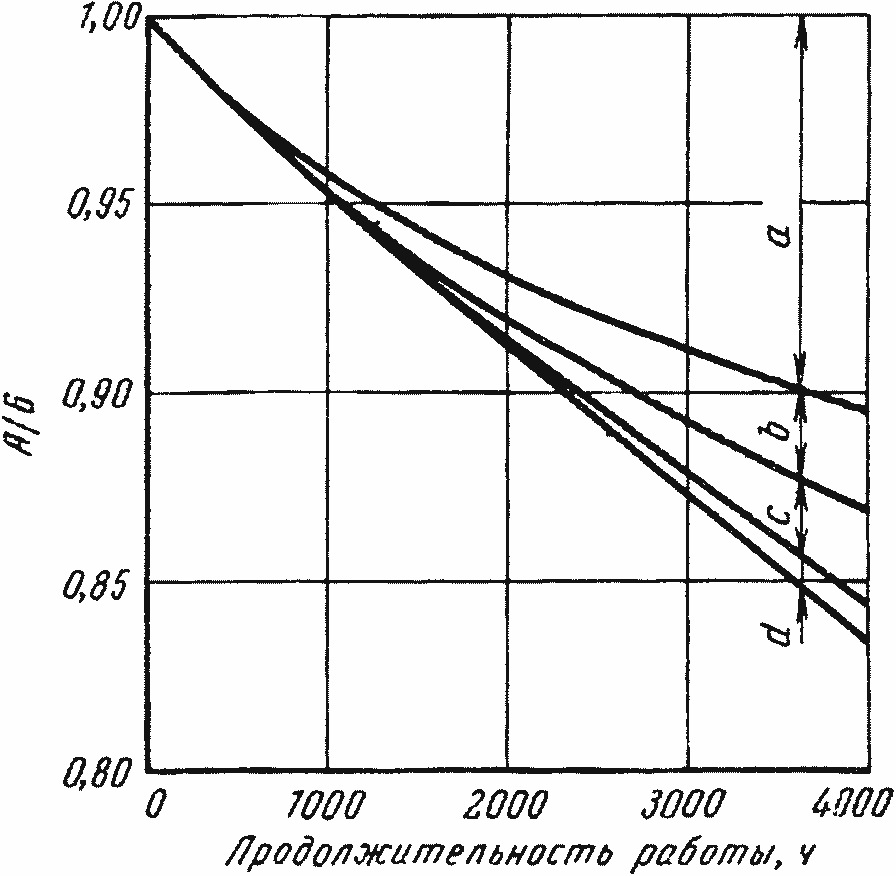

Фиг. 13. Влияние отдельных агрегатов ГТУ на общее снижение ее мощности вследствие загрязнений:

А - мощность загрязненной установки; Б - мощность чистой установки; а - снижение мощности установки из-за уменьшения мощности турбины; в - то же из-за уменьшения расхода воздуха; с - то же из-за загрязнения воздухоподогревателя; d - то же из-за загрязнения контура колошникового газа

Это прежде всего коррозия лопаток турбин и загрязнение проточной части установки. Оба фактора приводят к увеличению затрат на обслуживание и ремонт установки, к снижению мощности (фиг. 11) и падению к.п.д. (фиг. 12) по сравнению с расчетными значениями. Как видно из диаграммы (фиг. 11), построенной на основе эксплуатационных данных, наблюдается явление самоочистки ГТУ при остановах, когда вследствие очень резкого начального падения температуры слой отложений отделяется от лопаток. Чем дольше длится останов и чем ниже падает температура, тем резче проявляется эффект самоочистки. Из фиг. 13 видно, что к.п.д. на муфте падает с 27% примерно до 26% через 1 тыс. ч эксплуатации.

Влияние отдельных элементов ГТУ на снижение эффективной мощности установок показано на фиг. 13.

Ниже приведены результаты испытаний большого количества различных защитных покрытий.

При температуре на входе в турбину 750°С температура рабочих лопаток первой ступени составляла 700-720°С. Были опробованы следующие покрытия: алитирование, хромирование, две высокотемпературные эмали и нанесение защитного слоя хрома по способу фирмы "Броун-Бовери". Эмали содержали больше 50% SiО2, окиси хрома, корунд, окислы щелочных металлов и бора.

При высокотемпературном диффузионном хромировании толщина трех защитных слоев составляла ~0,1 мм. Недостатком этого способа хромирования является то, что не всегда можно обеспечить создание на лопатках защитного слоя требуемой толщины.

По способу фирмы "Броун-Бовери" железо и хром наносятся раздельно и проводятся многократные термообработки для обеспечения прочной связи их друг с другом и с основным металлом. По этому способу можно обеспечить толщину защитного слоя до 0,5 мм.

После 3160 ч работы лопатки ГТУ были осмотрены, причем на всех защищенных лопатках имелся небольшой слой отложений, в то время как остальные оказались чистыми. После 9800 ч эксплуатации экспериментальные лопатки были демонтированы.

На фиг. 14, а показана коррозия профиля одной из незащищенных лопаток. На расстоянии 30 мм от полки тело лопатки повреждено на большую глубину, выходная кромка по всей высоте изъедена коррозией. Отложения особенно значительны в более холодной зоне корневого сечения; при рабочей температуре они, очевидно, были вязкими. Состояние алитированных лопаток не отличалось от незащищенных. На эмалированных лопатках после 9800 ч эксплуатации наблюдалась интенсивная коррозия. Эмаль, наносившаяся в 2-3 слоя, совершенно отсутствовала в районе входной и выходной кромок со стороны спинки и с обеих сторон вдоль выходной кромки у вершин лопаток.

В зоне максимального повреждения (вблизи корневого сечения) эмаль разрушена, как и на значительном участке поверхности вогнутой стороны лопатки. На обнажившихся местах заметно воздействие продуктов сгорания.

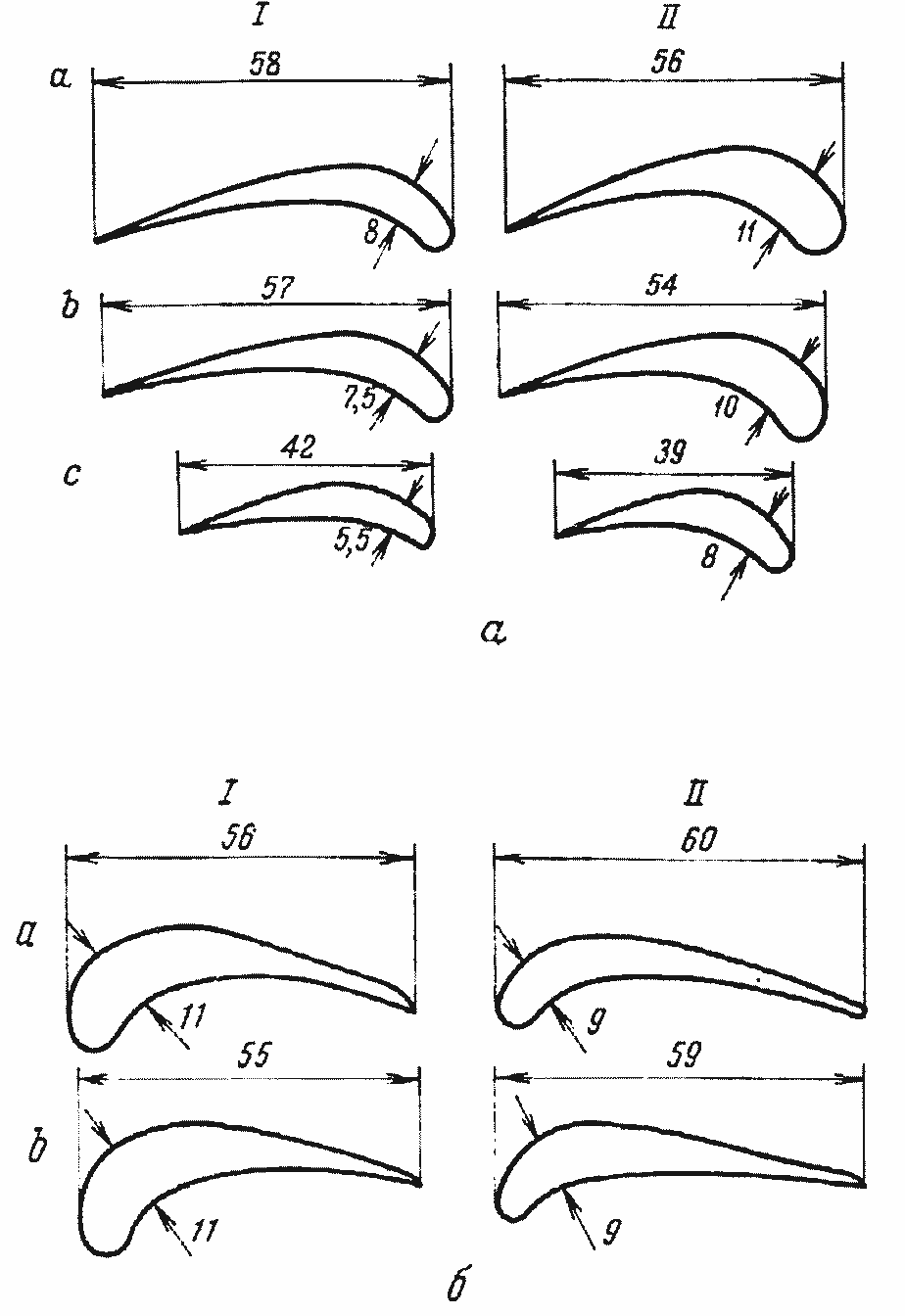

Фиг. 14. Коррозия лопатки ГТУ: а - при работе на колошниковом газе: I сечение на расстоянии 45 мм от вершины; II — сечение на расстоянии 30 мм от полки;

а - в исходном состоянии; б - защищенном по методу фирмы "Броун- Бовери":

I - сечение на расстоянии 40 мм от полки; в - после 3160 ч эксплуатации; с - после 9800 ч; II - сечение на расстоянии 15 мм от вершины; а - после 3160 ч эксплуатации; в - после 9800 ч

На хромированных лопатках с тонким защитным слоем вдоль выходной кромки с вогнутой стороны особенно заметны оспенные изъязвления. На спинке защитный слой разрушен полностью. На лопатках с толстым слоем хрома оспины наблюдаются лишь в средней части спинки, где защитный слой ее сохранился. На вогнутой стороне толстый защитный слой хрома держался лучше трехслойного эмалевого покрытия. Следует отметить, что шлаки схватываются с поверхностью хромированного покрытия очень прочно, так что его очистка затруднена. Таким образом, хромирование ведет к усиленному зашлаковыванию.

Наилучшие результаты были получены на лопатках, защищенных по методу фирмы "Броун-Бовери" (фиг. 14, б). Максимальная толщина отложений на вогнутой части лопатки не превышала 1,5 мм. Полное разрушение защитного слоя имело место лишь на некоторых участках спинки вблизи вершины лопатки у входной и выходной кромок. После 23 тыс.ч эксплуатации состояние лопаток было очень хорошее.

Недостатком этого метода является высокая стоимость. Однако при увеличении срока службы облопачивания первых трех ступеней ГТУ (направляющие и рабочие лопатки) вдвое этот метод может дать экономию затрат от 22 до 32% (в зависимости от размера лопаток). Опыт эксплуатации позволяет надеяться на еще большее увеличение срока службы.

Другой способ предотвращения коррозии состоит в применении присадок. В рассматриваемом случае (колошниковый газ) особенно подходит двуокись кремния, Опыты с присадками на основе двуокиси кремния показали, что количество вводимой двуокиси кремния должно быть в 1,5-2 раза больше количества коррозионно активных загрязнений в топливе и воздухе. Практически расход присадок составляет 100 - 200 г/ч. В жидкие топлива присадки вводятся в жидком виде, а в колошниковый газ их лучше вводить в виде порошка, так как в этом случае не образуются нежелательные отложения в трубопроводах.

Одним из способов уменьшения коррозии является увеличение толщины выходной кромки лопаток.

Увеличение толщины выходной кромки рабочей лопатки с 0,3 до 1,2 мм при той же интенсивности коррозии удлиняет срок их службы до 33 месяцев» Это мероприятие можно считать экономически оправданным, ибо, несмотря на некоторое ухудшение начальной экономичности ГТУ, в дальнейшем, по мере износа лопаток, она возрастает.