Истечение воды в натрий с малыми расходами, процессы, его сопровождающие, и их последствия в значительной степени влияют на работоспособность и безопасность парогенератора в силу наибольшей вероятности появления этого дефекта из всего диапазона возможных. Кроме того, для малой течи характерны некоторые особенности, которые выдвигают специфические требования как к системе защиты парогенератора в процессе аварийной ситуации, так и к системам очистки теплоносителя в период после аварии.

Во-первых, склонность к саморазвитию первоначально возникшей малой течи выдвигает жесткие требования к устройствам индикации и локализации течи в отношении быстродействия и чувствительности.

Во-вторых, образование высокотемпературного факела реакции в зоне течи приводит к интенсивному коррозионно-эрозионному разрушению материала трубного пучка. Последнее в некоторых случаях может являться причиной перехода малой течи в большую с последующим попаданием значительного количества воды в теплоноситель, что требует значительной емкости по примесям систем очистки и большой скорости очистки.

Процессы саморазвития течей.

Экспериментально обнаружено, что малые течи с расходами воды в натрий до 1 г/с склонны к саморазвитию во времени. Например, течь с расходом воды 0,02 г/с, образовавшаяся в трубке из стали типа 2,25 Сr 1 Мо с толщиной стенки 2,5 мм, держится на постоянном уровне в течение 10 мин, а затем резко увеличивается до нескольких граммов в секунду.

Схематично характер разрушения материала стенки в процессе саморазвития течи воды в натрий показан на рис. 3.1, б. Происходит постепенное разрушение стали со стороны устья истечения воды в натрий с движением фронта разрушения вглубь теплопередающей стенки. В результате распространения зоны разрушения диаметр канала увеличивается, но количество истекающей воды контролируется размером первоначального дефекта, который со стороны воды меняется мало. Так продолжается до тех пор, пока отверстие оставшейся перемычки-мембраны в результате коррозионно-эрозионных эффектов не начнет увеличиваться. При этом (рис. 3.1, а) происходит резкий рост расхода воды.

Замечено [23], что в случае течи через дефект в месте заделки трубки в трубную доску одновременно с повреждением стали по образующим канала истечения происходит также интенсивное коррозионное повреждение стенки трубки в зоне непосредственного контакта истекающей воды с избытком натрия (в плоскости трубной доски, омываемой теплоносителем). При подобном развитии процесса сквозное разрушение стенки Трубки в указанной зоне (и связанное с этим резкое увеличение расхода воды), как правило, происходит ранее проникновения каверны на всю длину довольно протяженного канала по толщине трубной доски (рис. 3.1, в).

Экспериментально обнаружено, что с ростом температуры натрия увеличивается скорость распространения фронта повреждения вдоль канала.

С ростом исходного дефекта, т.е. с увеличением начальной течи, интенсивность саморазвития также возрастает, но начиная с определенного ее размера расхода воды, примерно равного 1,5 г/с, скорость саморазвития уменьшается.

Механизм саморазвития течи обычно связывают с высокими температурами в зоне реакции (до 1200—1400 °C) и коррозионно-активными продуктами. Так, в [22] саморазвитие объясняется эффектом ’’туннельной горелки”.

Однако при таком механизме непонятна сильная зависимость процесса саморазвития от температуры натрия: возрастание температуры с 300 до 450 °C приводит к увеличению скорости повреждения конструкционного материала на порядок.

Специальными опытами было показано [25], что истечение воды с массовым содержанием около 5% гидроксида натрия дает такие же скорости разрушения стали, что и истечение воды в натрий. Это указывает на определяющее влияние коррозионного повреждения на процесс саморазвития течи. Присутствие щелочного раствора в канале при истечении через него воды в натрий было показано экспериментально,

Для всех исследованных материалов: сталей перлитного и аустенитного классов (2,25 Cr lMo и Х18Н10Т), высоконикелевых сплавов (30-40% Ni) характерно преимущественное разрушение материала со стороны зоны взаимодействия воды с натрием с постепенным его распространением в глубь канала истечения. Однако при этом размер образующегося дефекта в результате выноса из канала истечения материала убывает в ряду перлитные, аустенитные стали, высоконикелевый сплав: для последних он, как правило, меньше одного миллиметра, а для стали перлитного класса может достигать 2 мм и более, причем на поверхности стали, контактирующей с натрием, вблизи устья истечения воды в натрий наблюдались коррозионные повреждения на площади до 1 см2. Такие повреждения распространялись на незначительную глубину, доли миллиметра. Расхождение в размерах дефекта объясняется в основном различием в удельных скоростях интегрального уноса материала, которое может достигать трех порядков.

Указанная выше картина развития первоначального дефекта обеспечивает сохранение расхода воды на постоянном уровне в течение определенного времени.

Замечено, что на первой стадии саморазвития течи (до резкого ее увеличения) в условиях одинаковых начальных массовых расходов истечение пара сопровождается примерно в 2 раза более интенсивным выносом материала из канала по сравнению с выносом при истечении воды.

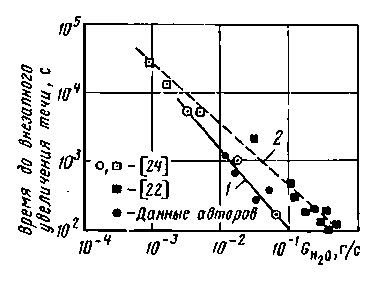

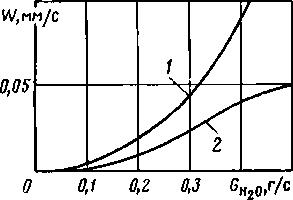

Резкое увеличение расхода воды в натрий на определенном этапе саморазвития течи связано с возникновением опасности коррозионноэрозионного поражения элементов парогенератора, оказавшихся в зоне течи. В связи с этим в отношении правильного формирования требований к системам защиты парогенератора и обеспечения его безопасности, весьма важно знать взаимосвязь начального размера течи и интервала времени, на котором эта течь остается неизменной. На рис. 3.2 представлены результаты экспериментальных исследований этой зависимости для сталей типа 2,25 Сr 1 Мо и Х18Н9 [24—26]. Как показывают опыты, увеличение начального расхода воды с 0,01 до 0,1 г/с приводит к сокращению времени постоянства течи почти на порядок. При этом указанный ’’инкубационный” период саморазвития течей для стали типа Х18Н9 в 3—5 раз больше аналогичного периода для стали 2 1/4 Сr 1 Мо.

Процессы коррозионно-эрозионного разрушения сталей в зоне истечения воды в натрий с малым расходом. Начиная с определенного размера дефекта в теплообменной поверхности парогенератора капельная течь переходит в струйную. При этом образуется факел реакции взаимодействия натрия и воды, который при определенном соотношении размера дефекта и геометрических характеристик межтрубного пространства способен достигать стенки соседней трубки.

Опытным путем обнаружено, что воздействие факела реакции на материал стенки приводит к разрушению последнего, причем интенсивность разрушения зависит от расхода воды (пара), их температуры, температуры натрия, его скорости, формы дефекта и геометрии межтрубного пространства.

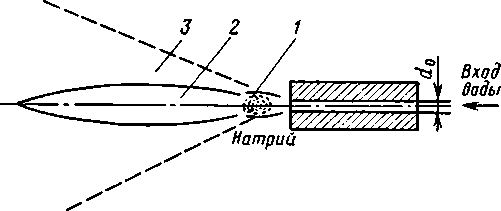

На рис. 3.3 представлена схема факела взаимодействия реагентов, которая была получена на основании экспериментальных результатов при впрыске воды в натрий параллельно поверхности металлической пластины [22]. Установлено, что непосредственно в месте истечения располагается высокотемпературная зона химической реакции, завершение процесса взаимодействия реагентов происходит в ’’конусе” реакции, расположенном за высокотемпературной зоной. Конус реакции окружен горячими продуктами реакции. Опытным путем зарегистрировано, что максимальная температура факела реакции достигает 1300—1400 °C, а температура стенки, на которую воздействует факел, 1000-1200 °C. Расчетное распределение температуры по длине факела реакции представлено на рис. 3.4 [27].

Рис. 3. 3. Структура факела реакции, полученная по отпечаткам на параллельно расположенной металлической пластине:

1 — высокотемпературная зона химической реакции; 2 — ”конус” реакции; 3 - зона высокотемпературных продуктов реакции

Рис. 3. 2. Зависимость интервала времени до момента внезапного увеличения расхода воды от начала истечения (температура натрия 450 С, толщина стенки 2,5 мм):

1 - сталь 2,25 CrlMo; 2 - стальХ18Н9

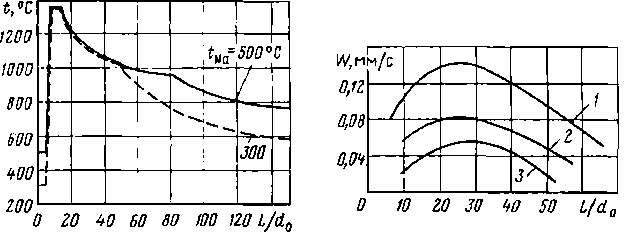

Рис. 3.4. Экспериментальное распределение температуры в факеле взаимодействия при различных расстояниях L от сопла диаметром d0 и разных температурах натрия

Рис. 3.5. Зависимость скорости разрушения материала от L/d0:

1- сталь 2,25 Cr lMo; 2 - сталь 0Х12Н2М; 3 - сталь Х18Н10Т

Практический интерес в отношении оценки последствий воздействия продуктов реакции на материалы трубного пучка представляют геометрические характеристики факела. В работе [22] для истечения воды в натрий получено соотношение между диаметром дефекта d0 и длиной факела реакции L:

L/d0=280. (3.1)

Для истечения водяного пара это соотношение несколько другое [28]:

![]() (3.2) причем максимальный диаметр факела в соответствии с [28] достигается на расстоянии 12d0 от места истечения. В работе [29] на основании обработки результатов исследований многих авторов для системы пар—натрий предложена зависимость длины факела от диаметра отверстия и давления пара Ар в следующем виде:

(3.2) причем максимальный диаметр факела в соответствии с [28] достигается на расстоянии 12d0 от места истечения. В работе [29] на основании обработки результатов исследований многих авторов для системы пар—натрий предложена зависимость длины факела от диаметра отверстия и давления пара Ар в следующем виде:

![]() (3.3) где d0 — диаметр отверстия, мм; Δρ — давление пара, кгс/см2.

(3.3) где d0 — диаметр отверстия, мм; Δρ — давление пара, кгс/см2.

Как указывалось выше, на первой наиболее быстрой стадии химической реакции воды с натрием образуются газообразный водород и гидроксид натрия с выделением тепла. Разогретые до высокой температуры коррозионно-активные продукты реакции движутся с высокой скоростью вдоль оси факела в направлении к соседней теплопередающей трубке. При этом механизм разрушения материала стенки трубки можно представить следующим образом:

разогрев стенки трубки факелом реакции; коррозия материала стенки под воздействием гидроксида, оксида и гидрида натрия;

эрозионный вынос продуктов коррозии из района влияния факела реакции под воздействием струи. При этом обнажаются чистые (не подверженные коррозионному поражению) слои металла, которые, в свою очередь, начинают интенсивно подвергаться коррозионному износу под действием продуктов реакции, и т.д.

Таким образом, можно утверждать, что разрушение стали, оказавшейся в зоне воздействия продуктов реакции натрия с водой, носит коррозионно-эрозионный характер.

Опытным путем обнаружено [28], что наиболее интенсивное разрушение материала происходит в зоне факела с параметрами L/d0 < 40, а максимальное при L/d0 = 25. На рис. 3.5 приведено характерное изменение скорости утонения стенки трубки под воздействием продуктов реакции для различных зон факела и различных марок сталей (перлитной 1Х2М, хромистой 0Х12Н2М и аустенитной Х18Н10Т) при истечении воды в натрий через отверстие с характерным размером 0,5 мм (область промежуточных течей).

Что касается влияния различных теплогидравлических и конструкционных параметров парогенератора на интенсивность коррозионноэрозионного разрушения стали в зоне малой течи, то можно отметить следующее.

Истечение пара в натрий дает более концентрированный очаг поражения по сравнению с истечением воды. При течах пара увеличивается также и скорость разрушения стали. В работе [22] отмечено, что истечение пара при температуре 340 °C сопровождается скоростью повреждения стали в 6,5 раза большей по сравнению со скоростью повреждения при истечении воды при той же температуре.

В настоящее время нет однозначного мнения о степени влияния процесса охлаждения теплопередающих поверхностей на интенсивность разрушения материала в зоне реакции, поскольку большинство экспериментальных исследований выполнено на изотермических установках. Однако в опытах по изучению этого эффекта заметной разницы в интенсивности разрушения охлаждаемых и неохлаждаемых мишеней не обнаружено [28]. Подобное явление можно объяснить тем, что при малых течах под воздействием продуктов реакции формируется локальное высокотемпературное (1000-1200 °C) пятно в металле мишени. Причем интенсивность теплоподвода в факеле реакции такова, что на уровень температуры металла в плоскости действия коррозионно-активных продуктов теплоотвод с водяной (паровой) стороны трубки практически не оказывает заметного воздействия.

Существенное влияние на интенсивность коррозионно-эрозионного износа стали в зоне малой течи оказывают величина течи, температура теплоносителя и тип материала.

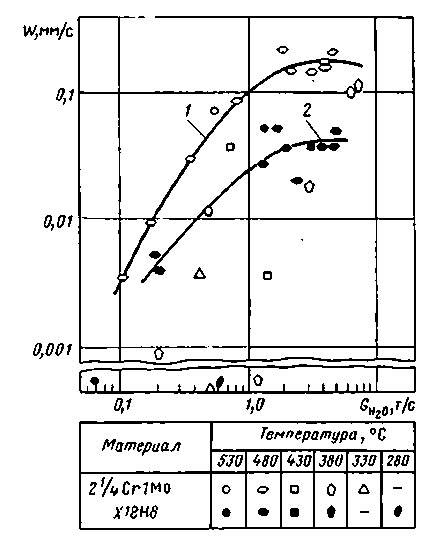

Рис. 3.6. Влияние расхода воды, истекающей в натрий, тина материала и температуры натрия на скорость разрушения:

1 - сталь 2 1/4 Сr 1 Мо; 2 - сталь Х18Н8

На рис. 3.6 представлены результаты экспериментального исследования скорости разрушения перлитной (2 1/4 Сr 1 Мо) и аустенитной (Х18Н8) сталей при расходах воды до 7 г/с и температуре натрия в диапазоне 280-530 °C [30]. Так, увеличение расхода воды с 0,1 до 1 г/с при постоянной температуре натрия (480 °C) приводит к росту скорости разрушения стали 2,25 Сr 1 Мо почти в 30 раз. Износ этой же стали при расходе воды 0,5 г/с возрастает в 20 раз при увеличении температуры с 330 до 530 °C. Стойкость стали типа Х18Н8 к воздействию продуктов реакции натрия с водой в рассматриваемом диапазоне течей и температур в 2,5—4 раза выше стойкости стали 2 1/4 Сr 1 Мо.

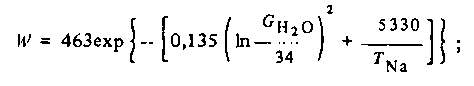

Для оценки скорости коррозионно-эрозионного износа сталей в зоне малых течей при расстоянии между теплопередающими трубками 12-17 мм можно рекомендовать следующие зависимости [30]:

для стали типа 2 1/4 Сr 1 Мо

(3.4)

(3.4)

для стали аустенитного класса

![]() , (3.5)

, (3.5)

где W — скорость износа стали, мм/с; θ — расход воды в натрий, г/с; TΝa — температура натрия, К.

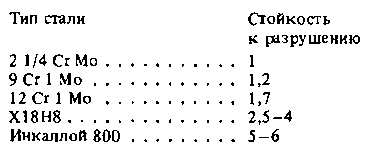

Относительную стойкость к разрушению в продуктах реакции (обратную скорости износа) хромистых (9—12% С г), аустенитных и высоконикелевых (35-40% Ni) сталей по сравнению с перлитной (2,25 Cr lMo) можно проиллюстрировать на основании данных [28,31]:

Сравнение результатов экспериментов на неподвижном и движущемся натрии показало, что скорость теплоносителя в определенной степени влияет на темп разрушения материала в зоне реакции. Физическая сущность процесса состоит в том, что при поперечном контакте потока натрия и факела реакции ось последнего сносится в направлении движения теплоносителя. Тем самым увеличивается расстояние от места истечения до ’’мишени” и уменьшается скорость коррозионно-эрозионного износа стали.

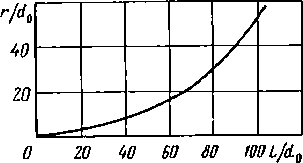

На рис. 3.7 приведены результаты расчетной оценки влияния потока натрия на отклонение оси факела взаимодействия при различных удалениях от места впрыска (скорость натрия 1 м/с) [27]. Из рисунка видно, что при удалении на расстояние L/d0 = 100 отклонение факела составляет почти половину этого расстояния (r/d0 = 50).

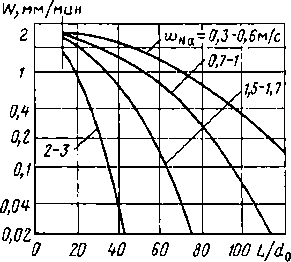

В работе [29] обработаны опытные результаты, полученные при исследовании интенсивности коррозионно-эрозионного разрушения стали 1/4 Сr 1 Мо (скорость натрия 0,3—3 м/с, температура натрия 450 °C).

Замечено существенное влияние скорости потока теплоносителя на скорость износа материала (рис. 3.8). Так, увеличение скорости натрия с 0,3 до 3 м/с уменьшает интенсивность разрушения стали почти в 6 раз для мишени, расположенной на координате L/d0 = 40.

В работе [22] рассматривалось влияние формы отверстия дефекта (вид начального разрушения теплообменной трубки) на скорость разрушения материала соседнего элемента теплообменной поверхности.

Рис. 3.7. Относительное отклонение оси струи r/d0 на различном расстоянии от сопла L/d0 при скорости натрия 1 м/с

Рис. 3.8. Влияние скорости течения натрия на скорость разрушения стали

Рис. 3.9. Влияние формы отверстия на степень разрушения стали 2 1/4 Сr 1 Мо при различном расходе воды, в натрий (температура натрия 460 G; скорость натрия 3 м/с; расстояние от места течи до мишени 12 мм):

1 - цилиндрическое отверстие; 2 - щель

Показано (рис. 3.9), что, например, при истечении водяного пара в натрий, имеющий температуру 460 °C и движущийся со скоростью 3 м/с, реализация течи характерным размером 0,4 г/с через цилиндрическое отверстие сопровождается интенсивностью разрушения стали 2 1/4 Сr 1 Мо (расстояние от места течи 12,7 мм) почти в 2 раза большей по сравнению с интенсивностью течи через щель при тех же условиях. Объяснить этот эффект можно уменьшением длины факела за счет деформации его поперечного сечения при истечении пара через щель.

Весьма часто в конструкциях теплообменных модулей парогенераторов натрий-вода располагают газовые полости с инертным газом непосредственно в районе трубных досок (БН-350, PFR). В связи с этим истечения воды (пара) через дефекты в местах соединения труб с трубными досками в газовые полости над уровнем натрия рассматриваются как вероятные.

В работе [32] независимо от температурных условий экспериментальным путем не было обнаружено саморазвитие течи воды в газовую полость. Не замечено также коррозионно-эрозионного повреждения материала трубок в зоне течи (диапазон расхода воды 0,07—0,5 г/с), что указывает на существенное отличие механизма взаимодействия струи коды (пара) с натрием под уровнем теплоносителя и с парами натрия над его поверхностью.