Одним из принципиальных вопросов при разработке конструкции парогенератора натрий—вода является выбор способа разделения теплоносителей, т.е. типа теплообменной поверхности. Активное химическое взаимодействие натрия и воды вызывает естественное стремление к исключению возможности их контакта, т.е. использованию многостенных теплообменных устройств. К настоящему времени реализованы различные конструкционные решения.

Одним из них является использование теплообменных конструкций, в которых каждый из теплоносителей заключается в индивидуальную трубку. Теплообмен между трубками осуществляется через металлическую (например, медную) матрицу, обладающую хорошей теплопроводностью (рис. 1.3, а). Другим вариантом трехстенной конструкции является трехслойная трубка.

Рис. 1. 3. Типы конструкций теплообменных поверхностей в парогенераторе натрий-вода:

а - теплообменный блок парогенератора DFR: 1 — медная матрица; 2 - стальная трубка; 3 — пар-вода; 4 — сплав натрий-калий; б - многослойная теплообменная трубка EBR-II: 1 - сталь; 2 — никель; в - двухслойная теплообменная трубка; 1 - сталь; 2 - индикаторная канавка

При этом материалом внутренней и наружной стенок трубки могут быть стали, наиболее подходящие для натриевой или пароводяной среды, а промежуточная прослойка выполняется из материала (например, никеля) с хорошей теплопроводностью и с удовлетворительными технологическими свойствами для создания необходимого теплового контакта между слоями (рис. 1.3, б).

Примером двухстенной конструкции может служить двухслойная трубка с плотно пригнанными друг к другу слоями, которые, как правило, выполняются из однородного материала. При этом различают двухстенные конструкции с индикаторными канавками и без них. Индикаторные канавки выполняются на поверхности одного из слоев, располагаются либо вдоль оси трубки, либо по спирали, заполняются инертным газом и используются для контроля разгерметизации конструкции (рис. 13, в).

Промежуточное положение по отношению к приведенным выше конструкциям занимают двухстенные теплопередающие поверхности с зазором между слоями. Этот зазор заполняется инертной по отношению к натрию и воде (но с хорошей теплопроводностью) жидкостью или газом. Давление в зазоре поддерживается средним между давлением воды и натрия; по характеру его изменения (падение или рост) определяют факт разгерметизации одной из трубок и какая из них (внутренняя или внешняя) имеет повреждение.

Преимуществом многостенных конструкций является возможность исключения контакта натрия с водой, что снимает с рассмотрения вопросы, связанные с обеспечением безопасности парогенератора при химическом взаимодействии теплоносителей. В то же время их использование приводит к усложнению и удорожанию теплообменных поверхностей. В связи с этим все же наибольшее распространение (особенно в парогенераторах большой мощности) получили одностенные конструкции, допускающие аварийный контакт натрия и воды, но обеспечивающие при этом безопасность установки с помощью специальных защитных устройств.

Существенным для парогенераторов натрий-вода является выбор гидравлической схемы движения теплоносителей. Здесь неоднозначным является традиционный для других типов парогенераторов факт экономии металла в конструкции за счет движения теплоносителя (воды—пара) с высоким давлением внутри трубок. В нашем случае при движении натрия в трубках и разгерметизации теплообменной поверхности происходит истекание воды внутрь трубки. При этом процесс взаимодействия натрия и воды протекает в условиях малого объема, что приводит к быстрому вытеснению натрия из зоны химической реакции. Не вдаваясь в подробности, связанные с особенностями взаимодействия теплоносителей в указанных условиях (будут рассмотрены ниже), необходимо отметить, что в рассматриваемом процессе существенно снижается интенсивность коррозионно-эрозионных разрушений конструкционного материала при воздействии продуктов реакции. Поэтому совместно с традиционной конструкцией с движением воды в трубках и натрия в межтрубном пространстве для парогенераторов натрий-вода, использующих одностенные поверхности теплообмена, рассматривается концепция так называемого ’’обратного” парогенератора (натрий в трубках). Однако, наряду с отмеченными достоинствами, ’’обратная” конструкция обладает и рядом недостатков. К ним можно отнести увеличенную металлоемкость, трудности поиска течи и последующего ремонта из-за необходимости вскрытия натриевой полости и предварительной ее очистки, возможность щелевой коррозии со стороны воды в месте заделки труб в трубную доску, возможную гидравлическую нестабильность двухфазной смеси в межтрубном пространстве из-за малых весовых скоростей и т.д. Кроме того, в реальных условиях эксплуатации следует учитывать возможность переноса реакции натрий—вода из малого объема (внутри трубки) в натриевый коллектор парогенератора, а, следовательно, и в другие трубки ’’обратного” парогенератора. Вытекающая из изложенного выше противоречивость ’’обратной” концепции парогенератора натрий—вода сдерживает широкое внедрение этой конструкции на АЭС с реакторами на быстрых нейтронах.

Специфические требования предъявляются и к конструкционным материалам. Для парогенераторов рассматриваемого типа важное значение приобретает коррозионно-эрозионная стойкость материалов в продуктах реакции натрия с водой (аварийные режимы). С этой точки зрения наилучшими характеристиками обладают высоконикелевые сплавы (30—40% Ni), несколько уступают им аустенитные хромоникелевые стали типа Х18Н9. Наиболее подвержены коррозионно-эрозионному разрушению в продуктах реакции стали перлитного класса типа 2 1/4 Сr 1 Мо и хромистые стали с содержанием 9—12% Сr.

Вместе с тем следует учитывать, что перлитные стали дешевы, сравнительно технологичны, но обладают низкой стойкостью к общей коррозии и склонны к язвенной коррозии со стороны пароводяного тракта. Хромистые стали, обладая достоинствами перлитных сталей, имеют перед ними преимущество в более высокой коррозионной стойкости, но в ряде случаев могут оказаться структурно нестабильными. Аустенитные стали высокотехнологичны, имеют весьма Высокую стойкость против общей коррозии, однако склонны к коррозионному растрескиванию под напряжением и в определенных условиях к межкристаллитной коррозии.

Высоконикелевые сплавы обладают высокой коррозионной стойкостью, но имеют низкую теплопроводность, технологически сложны и имеют высокую стоимость. Кроме того, некоторые стали имеют определенные ограничения по температурным условиям (например, для стали типа 2,5 Сr 1 Мо гарантируется стабильность механических свойств при температуре не более 520 °C).

Следует также отметить, что практически все из рассмотренных выше сталей обладают достаточной коррозионной стойкостью в чистом натрии и все коррозионные проблемы имеют место со стороны пароводяного тракта.

Таким образом, видно, что выбор материала для теплообменных поверхностей парогенератора натрий—вода представляет собой довольно сложную проблему. С учетом различных свойств сталей и противоречивых требований к ним немаловажную, а иногда и решающую роль -при подборе материалов имеют конструкционные особенности парогенератора — такие, как единичная тепловая мощность, геометрические характеристики трубного пучка, ремонтопригодность и т.д. К настоящему времени в практике создания парогенераторов цатрий—вода имеются примеры реализации всех рассмотренных выше типов сталей.

Если говорить о конструкционных особенностях парогенератора натрий—вода, то необходимо отметить по крайней мере два специфических момента. Первый вызван минимальным расстоянием между теплообменными трубками в трубном пучке. При возникновении микродефектов происходит истечение малых доз воды в натрий с образованием факела химической реакции взаимодействия реагентов. Интенсивность коррозионно-эрозионного разрушения материала соседней трубки образующимися в факеле продуктами реакции существенным образом зависит от расстояния между трубками (подробное обсуждение этого вопроса приведено в гл. 3). При выборе межтрубного расстояния конструктору приходится, с одной стороны, руководствоваться ограничениями по габаритным размерам теплообменного пучка парогенератора, а с другой стороны, учитывать последствия аварийного контакта теплоносителей при малых течах воды в натрий. Практика показывает, что для конструкций, состоящих из отдельных модулей небольшой тепловой мощности и в которых вопросы ремонта могут быть решены простой заменой одного модуля другим, оптимальное расстояние между теплообменными трубками находится в пределах 12—15 мм. Для парогенераторов большой единичной мощности, в которых проблема сохранения теплообменной поверхности в аварийных режимах течи воды в натрий становится весьма актуальной в связи с трудностями ремонта и возможной значительной недовыработкой электроэнергии на станции из-за простоя оборудования, наряду с применением коррозионно- стойких сталей (например, инкаллой 800) стараются увеличивать расстояние между трубками до 30—40 мм.

Вторая конструкционная особенность следует из стремления обеспечить целостность корпуса парогенератора и циркуляционного натриевого контура в режимах больших течей воды в натрий (значительные разрушения теплообменных трубок). Как показали экспериментальные исследования (см. гл. 4), действенным средством снижения интенсивности гидродинамических эффектов при контакте больших количеств натрия и воды является использование компенсационных газовых объемов. Для конструкций большой единичной тепловой мощности демпфирующий газовый объем, как правило, расположен непосредственно в корпусе парогенератора. В конструкциях, состоящих из нескольких корпусов, технологически трудно поддерживать и контролировать уровень натрия в каждом из них. В связи с этим дня парогенераторов указанного типа организуют единый уровень теплоносителя в отдельном баке (буферной емкости).

Следует отметить, что для парогенератора натрий—вода с учетом особенностей аварийных процессов весьма актуален вопрос о гидравлическом сопротивлении натриевого тракта.

Аварийное давление в натриевой полости в районе большой течи воды в натрий зависит не только от размера течи, но и от гидравлической ’’податливости” натриевого контура. Опыт проектирования показывает, что с учетом отмеченных обстоятельств гидравлическое сопротивление натриевого тракта в пределах участка вход теплоносителя в парогенератор — демпфирующая газовая полость не должно превышать 0,3 МПа.

Стремление обеспечить максимальную работоспособность конструкции с учетом возможных аварийных процессов при контакте теплоносителей обусловило специфические особенности в схемах парогенераторов натрий-вода.

В настоящее время рассматриваются два типа схем - интегральная и секционная. Однако прежде чем касаться особенностей этих схем, необходимо договориться о некоторых понятиях, конструкционно и функционально характеризующих парогенератор.

В зависимости от выполняемой функции в парогенераторе натрий- вода (как и в парогенераторах других типов) можно выделить отдельные элементы: экономайзер, испаритель, пароперегреватель, промежуточный перегреватель (промперегреватель).

С точки зрения конструкционного оформления характерным элементом является модуль.

Модуль — это отдельный, технологически завершенный в заводских условиях элемент конструкции, обладающий признаками теплообменного аппарата (наличием корпуса, теплообменных поверхностей, входных и выходных камер теплоносителя и т.д.). Модуль может включать в себя только один функциональный элемент (например, экономайзер) или объединять в себе несколько различных функциональных элементов. В условиях, характерных для парогенераторов натрий-вода, модули можно классифицировать по тепловой мощности следующим образом: до 1 Мвт — микромодули, 1 — 10 МВт — модули малой мощности, 10—100 МВт — модули средней мощности, более 100 МВт — модули большой мощности.

Секция — это элемент схемы, включающий в себя один или несколько модулей и обладающий функциональными элементами, необходимыми для выработки пара кондиционных параметров.

Используя приведенные выше понятия, сформулируем определения интегральной и секционной схем.

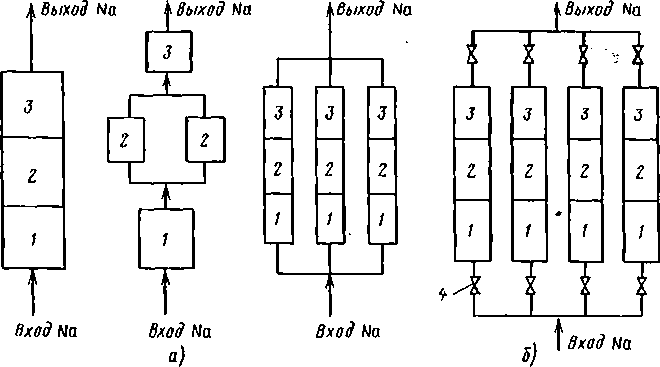

Рис. 1.4. Виды интегральной схемы парогенераторов натрий-вода (а) и секционная схема (б):

1 — экономайзер; 2 — испаритель; 3 - пароперегреватель; 4 - отсекающая арматура

Интегральная схема парогенератора — это схема, включающая в себя в качестве элементов один или несколько модулей, причем отключение хотя бы одного модуля в этой схеме невозможно как по технологическим причинам (отсутствие отсекающей арматуры), так и пэ причине нарушения условия выработки пара кондиционных параметров. Возможные варианты интегральной схемы представлены на pиc. 1.4, а. Интегральная схема всегда односекционна.

Секционная схема парогенератора — это схема, состоящая из нескольких параллельно включенных секций, отключение каждой из которых возможно как технологически (наличие арматуры), так и из-за возможности обеспечения выработки пара кондиционных параметров на оставшихся в работе элементах (рис. 1.4, б) . К преимуществам интегральной схемы можно отнести компактность (при ограниченном числе модулей), меньшие затраты металла и удельную стоимость, минимальное число приборов и арматуры.

Недостатки секционной схемы — усложнение технологии изготовления и экспериментальной отработки (при больших размерах модулей), сложность поиска дефектных элементов в условиях эксплуатации, необходимость отключения всего парогенератора при возникновении дефекта хотя бы в одном из модулей.

Преимущества секционной схемы вытекают из недостатков интегральной. Однако следует особо подчеркнуть тот факт, что в парогенераторе, выполненном по секционной схеме (секционный парогенератор) и состоящем, как правило, из модулей малой или средней мощности, аварийные эффекты (а следовательно, и повреждения) локализуются в пределах одного модуля. Тем самым значительно упрощаются ремонтные работы. Кроме того, возможность отключения аварийной секции ”на ходу” или с кратковременной остановкой парогенератора значительно увеличивает работоспособность конструкции парогенератора и АЭС в целом в условиях возможных течей воды в натрий.

Выше были отмечены особенности, которые необходимо учитывать при выборе конструкционных решений парогенератора натрий—вода и которые связаны со спецификой применяемых теплоносителей.

Безусловно, для этой конструкции остаются в силе требования, предъявляемые к любому теплообменному аппарату (геплогидравлическая эффективность, прочность и долговечность в нормальных, переходных и аварийных режимах, ремонтопригодность и т.д.).