Полюсы роторов гидрогенераторов (рис. 9-52) принципиально ничем не отличаются от полюсов роторов других типов синхронных машин, и их сердечники могут выполняться как шихтованными, так и массивными. В первом случае сердечник полюса собирается из шихтованных листов, обычно не лакируемых, толщиной от 0,5 до 2 мм (чем выше окружная скорость, тем больше толщина листа), стягиваемых шпильками и нажимными щеками (рис. 9-53), торцевая поверхность которых выполняется закругленной (с одним радиусом, если ширина сердечника менее 250 мм, и с двумя, если ширина более 250 мм).

Переход прямой части сердечника к закругленyой щеке осуществляется в виде скоса или ступенчатым. Если катушка полюса — сварная прямоугольной формы, то и щеки выполняются без закруглений.

Листы полюсов, как правило, не лакируются: сопротивления оксидной пленки достаточно для их изоляции.

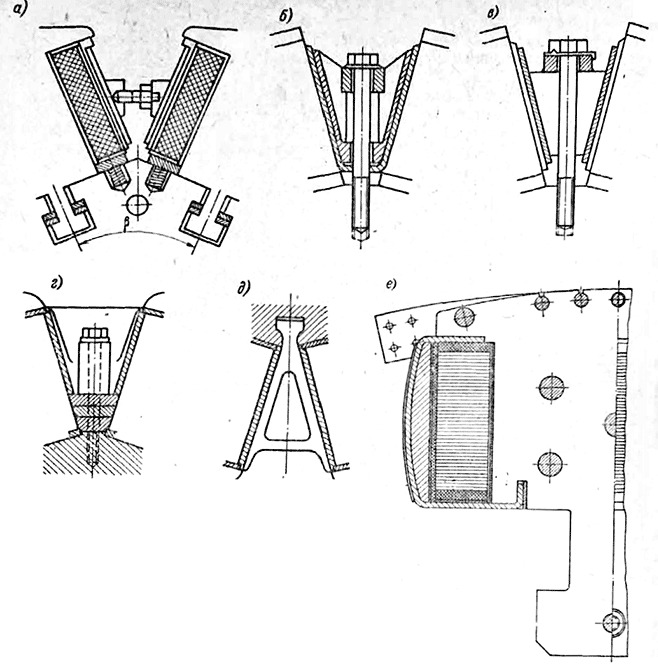

Рис. 9-53. Различные виды крепления полюсов ротора: а — болтовые (винтовые); б — с помощью хвостов; в — гребенчатые; г — немагнитные вставки и шайбы

Крепление полюса к ободу может осуществляться винтами или болтами (рис. 6-1,5 и 9-53, а) с помощью «гребенки».

(Вообще говоря, можно иметь шихтованным только полюсный башмак и закреплять его на массивном сердечнике любым из указанных способов.) В очень быстроходных машинах сердечники полюсов могут быть откованы как одно целое с ободом, а башмаки закрепляются на них после установки катушек (рис. 9-53). Для уменьшения рассеяния полюсов, особенно если полюсное деление невелико, желательно уменьшение кромки полюсного башмака, однако ее минимальный размер ограничивается половиной ширины обмотки. Чтобы закрепить обмотку возбуждения, в этих случаях делают немагнитные массивные вставки в полюсные башмаки или кладут под башмаки немагнитную шайбу (рис. 9-53, г).

Массивные цельные полюсы довольно широко применяются в мощных гидрогенераторах и синхронных компенсаторах при больших зазорах (когда увеличением поверхностных потерь можно пренебречь). Преимущества их с точки зрения прочности очевидны, однако допустимая несимметрия тока при этом ограничивается, а стоимость может превышать стоимость шихтованного сердечника. Специальная демпферная обмотка в этом случае не нужна, требуется лишь установка соединения между башмаками.

Изоляция сердечника полюса выполняется в виде гильзы из стеклотекстолита или другого изоляционного материала, изоляция катушки — в виду двух шайб из механически прочного материала (под них дополнительно устанавливаются металлические шайбы) толщиной не менее 12 мм в наиболее тонком месте.

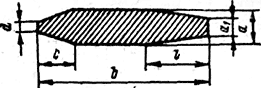

Рис. 9-54. Специальный профиль меди роторных катушек гидрогенераторов, облегчающий намотку: с = 6 мм, d = 2 мм; l= 0,4 b; а= (0,82:0,84).

Катушки полюсов гидрогенераторов наматывают из плоской меди толщиной от 2 до 15 мм на ребро; чаще всего для катушек с поверхностным охлаждением применяют профильную медь (рис. 9-54), в которой на углах катушки естественное утолщение внутреннего края полосы при изгибе не увеличивает благодаря скосу общей высоты катушки, а скос на наружном крае увеличивает поверхность охлаждения.

Для увеличения изоляционной прочности верхние и нижние витки катушек часто полностью изолируют стеклолакотканью. Межвитковая изоляция выполняется из асбестовой бумаги толщиной 0,3—0,5 мм, приклеиваемой к виткам на лаке с последующей запечкой всей катушки под прессом.

Рис. 9-55. Конструкция междуполюсного соединения: а — тихоходных 'машин; б, в — быстроходных машин

В последние годы применяется изоляция витков катушки стеклолакотканью, наматываемой на каждый виток вполнахлеста, с пропиткой лаком и запеканием под прессом. После запекания изоляция с наружной стороны катушки срезается для улучшения теплоотдачи.

При необходимости форсировать охлаждение катушки ротора применяют специальные вставки между полюсами [9-3], повышающие скорость воздуха, омывающего поверхность катушек, устраивают дополнительный обдув внутренней поверхности катушки, для чего ее отставляют от сердечника и часть охлаждающего воздуха направляют в этот канал.

Наибольший выигрыш даст устройство поперечных каналов внутри витков или между витками катушки (рис. 9-36, в). Воздух в эти каналы поступает из зазора между катушкой и сердечником полюса, в который он попадает из радиальных каналов обода ротора. Каналы между витками образуются с помощью дистанционных прокладок, каналы в витках — путем изготовления каждого витка из двух медных полос: плоской и периодического профиля. Катушка в этом случае делается прямоугольной, сварной.

В особо высокоиспользованных машинах применяется непосредственное охлаждение катушки полюса водой. Катушки в этом случае наматываются из прямоугольной медной трубки (рис. 9-36, г).

Рис. 9-56. Различные способы крепления витков катушек ротора с помощью распорок: а — распорка, опирающаяся на кромки башмака; б—г — распорки, притянутые к ободу ротора с помощью болтов; д — распорка, крепящаяся с помощью хвоста; е — крепление катушки скобой

Соединения катушек выполняются гибкими в виде пакетов листовой бронзы, припаиваемых к крайним виткам катушки. Контактная поверхность должна, быть не меньше 10-кратного сечения витка. Междуполюсные соединения удерживаются специальными креплениями (рис. 9-55). В быстроходных гидрогенераторах катушки удерживаются от смещения специальными междуполюсными распорками или скобами (рис. 9-56). В радиальном направлении катушки удерживаются пружинами, заложенными в пазы обода ротора и упирающимися в стальную нижнюю шайбу. В ряде гидрогенераторов эти шайбы привариваются к сердечнику.

Выводные концы катушки возбуждения соединяются с шинами токоподвода, проходящими по остову ротора и валу до контактных колец. Шины изолированы микалентой и покровной лентой, их крепление па роторе осуществляется с помощью изоляционных колодок. Контактные кольца устанавливаются обычно на остове звездообразной формы.

Соединение демпферных обмоток соседних полюсов осуществляется также с помощью гибких перемычек, устанавливаемых на болтах. В быстроходных генераторах это соединение крепится к ротору с помощью оттяжек, а короткозамыкающие полосы демпферной обмотки дополнительно укрепляются на полюсе с помощью болтов и штифтов (рис. 9-57). Во избежание

ослабления болтов их головки и гайки шплинтуются специальными шайбами. В машинах с особо тяжелыми условиями работы демпферных обмоток соединения привариваются к короткозамыкающим полосам.

К особенностям конструкции вертикальных гидрогенераторов необходимо отнести крестовины, воспринимающие большие осевые и радиальные нагрузки. Их конструкция определяется общей компоновкой гидрогенератора (а также условиями его эксплуатации) и воспринимаемыми нагрузками.

Рис. 9-57. Типы соединений и креплений демпферных обмоток гидрогенераторов и синхронных компенсаторов: а — тихоходного гидрогенератора; б — быстроходного гидрогенератора; в, г — синхронного компенсатора при штрихованных и массивных полюсах

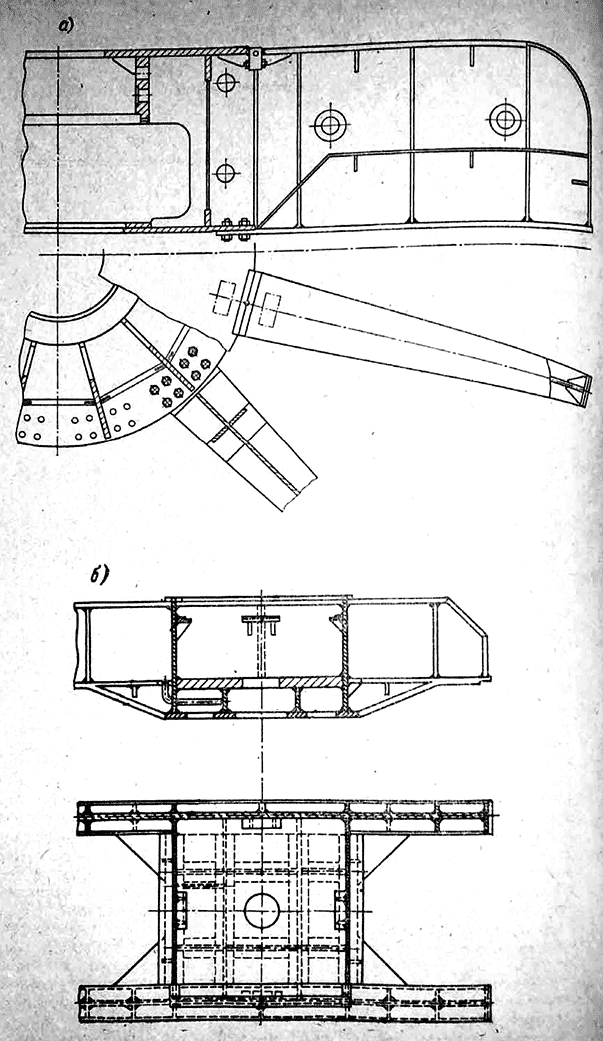

Опорные крестовины, поддерживающие подпятник, в подвесных гидрогенераторах могут быть лучевого или мостового типа, а также крестообразные. Две последние модификации могут выполняться неразъемными (рис. 9-58). Мостовые крестовины длиной до 13 м могут перевозиться по железной дороге. Ограниченное применение мостовых крестовин объясняется их меньшей по сравнению с лучевыми поперечной жесткостью.

В зонтичных гидрогенераторах нижние опорные крестовины, так же как верхние крестовины подвесных генераторов, могут быть мостовыми (при малых нагрузках и пролетах) или лучевыми со встроенной в крестовину или расположенной на ней масляной ванной (рис. 9-59, а и б).

Верхние крестовины зонтичных гидрогенераторов по конструкции подобны верхним крестовинам подвесных гидрогенераторов, но значительно легче их, так как не воспринимают нагрузки от подпятника.

Рис 9-58. Типы опорных крестовин подвесных гидрогенераторов; а — лучевая; б — мостовая; в — крестообразная

При отсутствии верхнего подшипника центральная часть такой крестовины может состоять только из двух дисков (рис. 9-60), при отсутствии возбудителя верхняя крестовина может быть выполнена мостовой с относительно небольшой радиальной жесткостью. В магнитной системе возбудителя может возникнуть неравномерность зазора и одностороннее магнитное тяжение, жесткость мостовой крестовины окажется при этом недостаточной, ее потребуется укрепить поперечными лапами.

В зонах крестовин гидрогенераторов располагаются все узлы гидрогенератора, требующие постоянного наблюдения и обслуживания: коллекторы возбудителя, контактные кольца, щеточные аппараты, аппаратура сигнализации, контроля и автоматики. Конструктивная компоновка этих узлов должна обеспечивать максимальную доступность и удобство обслуживания. Кроме того, в зонах крестовин обычно производятся все работы по разборке, сборке и налаживанию подшипников и подпятника.

В крестовинах подвесных генераторов с вынесенными масляными ваннами возбудители и подвозбудители устанавливаются над подпятником, и для их обслуживания устраиваются специальные площадки. Контактные кольца для снижения высоты агрегата располагаются в центральной части крестовин выше или ниже направляющего подшипника (последний целесообразно располагать внизу для удобства разборки и, главное, для повышения жесткости вала). Пример такой компоновки показан на рис. 9-61. Если ванна подпятника, а следовательно, и подшипник встроены в крестовину, то обслуживание возбудителя и контактных колец производится с перекрытия или лап крестовины, либо со специальных площадок. Пример такой компоновки показан на рис. 9-38, а. Контактные кольца расположены ниже возбудителя, а последний расположен коллектором вниз, что позволяет обслуживать их с одной площадки на уровне лап крестовины.

В зонтичных генераторах с опорой подпятника на крышку турбины единственный генераторный подшипник размещается в центральной части лучевой верхней крестовины. Возбудитель и контактные кольца удобно расположить над верхней крестовиной, чтобы обеспечить максимальное удобство обслуживания; при расположении контактных колец в верхней крестовине в радиальных ребрах делаются отверстия, позволяющие обеспечить круговой обход (рис. 9-60).

Необходимо отметить, что в ряде конструкций зонтичных быстроходных машин зарубежного производства требования доступности и простоты обслуживания не принимаются во внимание.

Рис. 9-59. Нижние лучевые крестовины зонтичных генераторов: а — со встроенной масляной ванной подпятника; б - с вынесенной масляной ванной:

1— ванна, 2 — центральная часть, 3 — опора подшипника

В таких компоновках требуется обеспечить чрезвычайно высокую надежность генератора и полную автоматизацию его работы, так чтобы обслуживание требовалось значительно реже.

Одним из наиболее сложных узлов вертикального гидрогенератора является подпятник, нагруженный как весом роторов генератора и турбины, так и вертикальной составляющей давления воды на рабочее колесо турбины. Подпятник состоит из вращающейся втулки с диском (пята) и неподвижных опорных подушек (собственно подпятник).

Для нормальной работы подпятника необходимо, чтобы между неподвижной и вращающейся частью всегда осуществлялось жидкостное трение; граничное и полусухое трение возможно только в режимах пуска и остановки, причем в особо тяжело нагруженных подпятниках в этих режимах на поверхность трения подается масло под давлением.

Рис. 9-60. Верхняя лучевая крестовина зонтичного гидрогенератора: а — с направляющим подшипником; б — без направляющего подшипника

Рис. 9-61. Компоновка лучевой верхней крестовины гидрогенератора подвесного типа

1 — возбудитель, 2 — контактные кольца

Для обеспечения жидкостного трения необходимо, чтобы между диском и опорными подушками существовала масляная пленка, толщина которой значительно превосходила бы погрешности обработки поверхностей трения. При работе подпятника (как и любого подшипника) масляный слой находится в состоянии динамического равновесия: силой сцепления между диском и маслом последнее засасывается между поверхностями трения и растекается там во все стороны под давлением нагрузки. опытным данным, подпятники с самосмазкой работают удовлетворительно, если средняя нагрузка на поверхности трения составляет 40—70 кгс/см2 (последнее число относится к подпятникам со специальным покрытием). При пуске давление от веса роторов турбины и генератора обычно не превосходит 25 кгс/см2.

Для обеспечения образования масляной пленки поверхности трения должны располагаться не параллельно, а под небольшим углом друг к другу, что достигается установкой опорной подушки на шарнирной опоре или на пружинном основании, причем опора смещается относительно геометрического центра подушки по направлению вращения на 5—8% ширины подушки.

В табл. 9-10 приведены данные наиболее крупных подпятников гидрогенераторов.

Таблица 9-10

Основные данные подпятников производства завода «Электросила»

Нагрузка, тс | Диаметр по подушкам, м | Давление, кгс/см | Линейная скорость на среднем диаметре, | |

наружный | внутренний | |||

1500 | 3,10 | 1,85 | 38 | 8,84 |

2000* | 3,64 | 2,04 | 38,5 | 9,4 |

2900* | 4,29 | 2.21 | 44 | 11,0 |

2800 | 3,67 | 2,35 | 54,4 | 10,7 |

1400 | 2,45 | 1,40 | 55,3 | 12,6 |

2500 | 3,57 | 2,45 | 64 | 10,7 |

2600 | 4,55 | 3,20 | 36,8 | 19,0 |

1120 | 2,30 | 0,95 | 50 | 16,0 |

435 | 1,60 | 0,80 | 44,7 | 26,9 |

• Двухрядный подпятник. | ||||

В советской практике применяются подпятники на регулируемых винтовых опорах: однорядные (рис. 9-62, а) и двухрядные (рис. 9-62, в), а также подпятники на гидравлических опорах (рис. 9-62, б). Отличаются они способом регулирования нагрузки на опоры. Вращающаяся часть подпятника— пята выполняется одинаково во всех типах подпятников: она состоит из диска и втулки. Последняя является втулкой ротора или ее частью в зонтичных машинах и отдельной втулкой — в подвесных. На посадочную поверхность съемной втулки подпятника наносится слой меди. Поверхность трения диска («зеркало») обрабатывается до чистоты не ниже 8-го класса, отклонение ее поверхностей от плоскостности и параллельности — не более 0,03 мм. При больших местных неровностях диска подпятник повреждается по время пусков и остановок. Стабильность формы диска обеспечивается его большой толщиной и тщательной термообработкой, особенно удалением водорода из стали. Диск изготовляется из поковки (сталь 45). Диск и втулка соединяются изолированными болтами и штифтами, между диском и втулкой устанавливается также изоляционная прокладка, необходимая для защиты от подшипниковых токов.

Опорная подушка (сегмент, как ее еще называют) подпятника в настоящее время выполняется двухслойной для уменьшения тепловых деформаций (рис. 9-64, а). Верхняя часть ее делается тонкой (50—60 мм), нижняя — толстой (до 200 мм), а контактная поверхность между ними уменьшается фрезерованием канавок на нижней части. Верхняя часть обладает большой податливостью и не деформируется, так как зажата между диском и нижней частью, а температура поверхности основания благодаря большому тепловому сопротивлению стыка незначительно отличается от его средней температуры. Для улучшения теплоотдачи баббит наплавляется не прямо на поверхность подушки, а на медный подслой; при высоком удельном тепловыделении устраивается непосредственное водяное охлаждение верхней части подушки (которая в этом случае делается из латуни) с помощью змеевика (рис. 9-64, б).

Подушка опирается на тарельчатую опору (рис. 9-62), деформации которой несколько компенсируют увеличение нагрузки, вызываемое «боем» диска. Для увеличения деформаций опора делается из очень прочной стали. Опора средней своей частью опирается на сферическую головку регулировочного болта.

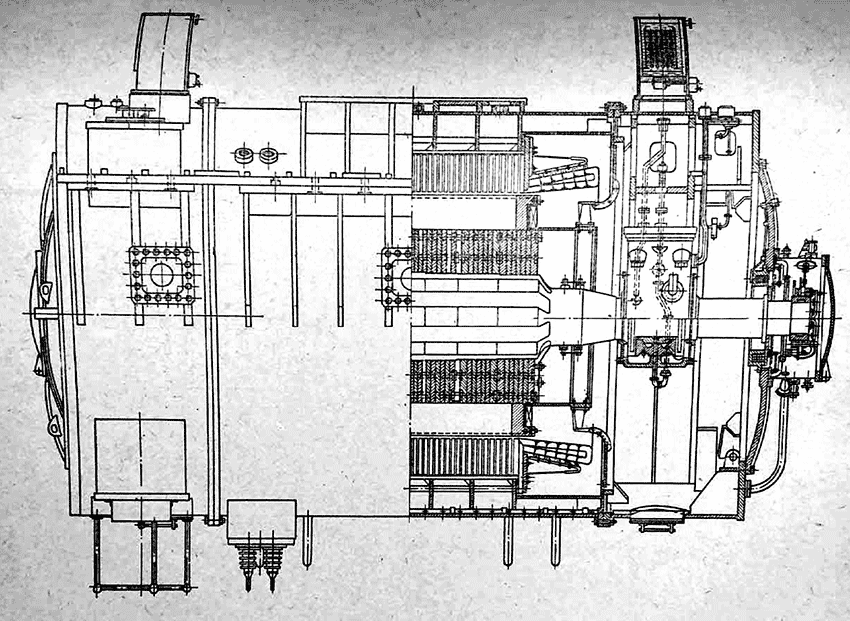

Рис. 9-63. Синхронные компенсаторы: а — с водородным охлаждением; б — с воздушным охлаждением; в — вертикального исполнения [9-3]