При выборе размеров машины основное внимание уделяют высокому использованию материалов, уровню нагрева обмотки, правильному соотношению между потерями и параметрами турбогенераторов.

Размеры машины определяют допустимый и желательный уровень электромагнитных нагрузок (система охлаждения машины предполагается выбранной) и механических напряжений; в связи с этим проектирование рекомендуется начать с выбора основных размеров и затем уже переходить к определению обмоточных данных машины.

Основными размерами турбогенератора принято считать диаметр расточки статора D1, активную длину l1 стали статора воздушный зазор между статором и ротором δ (все размеры здесь и далее в мм). Этими размерами определяются масса и габариты активных частей, а также в большей мере и конструктивная масса машины. Действительно, наружный диаметр бочки ротора будет:

![]() (7-59)

(7-59)

Длина бочки ротора l2, как правило, принимается равной активной длине сердечника статора или несколько большей,

![]()

(7-60)

Наружный диаметр спинки статора, как показывает практика, будет Da ≈2,1D1.

Степень использования активного объема турбогенератора может характеризоваться машинной постоянной Арнольда СА, пропорциональной объему расточки статора па единицу мощности при постоянной скорости или на единицу момента при различных скоростях вращения п:

(7-61)

(7-61)

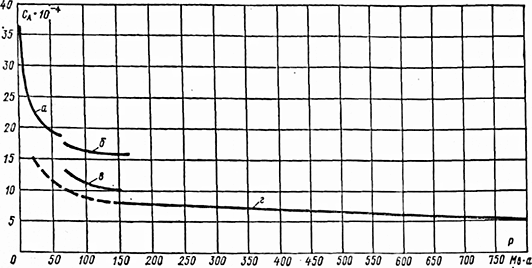

Зависимость СА от мощности для различных серий турбогенераторов показана на рис. 7-33. Величина СA, представленная в такой форме, в действительности сохраняется постоянной для турбогенераторов различных мощностей одной и той же серии, выполненных с одними и теми же или достаточно близкими по величине диаметрами. Тогда величина линейной нагрузки статора А1 и индукция в воздушном зазоре Вδ могут приниматься постоянными.

С изменением диаметра, как правило, меняются электромагнитные нагрузки, при этом мощность изменяется быстрее активного объема.

Если, например, площадь пазов изменяется пропорционально второй степени диаметра, а плотность тока остается неизменной, это приводит к изменению мощности пропорционально третьей степени диаметра. В этом случае ближе к постоянной оказывается величина, определяемая выражением:

![]() (7-62)

(7-62)

которая называется также машинной постоянной Видмара.

Рис. 7-33. Зависимость машинной постоянной СА от мощности и системы охлаждения: а — косвенное воздушное; б — косвенное водородное; в — непосредственное водородное ротора; г — непосредственное водородное ротора и водяное статора.

Рис. 7-34. Зависимость машинной постоянной СA от диаметра расточки статора и системы охлаждения: а — косвенное воздушное; б — косвенное водородное; в — непосредственное водородное ротора; г — непосредственное водородное ротора и водяное статора.

Условие сохранения неизменной постоянной Видмара приводит к изменению линейной нагрузки пропорционально диаметру. В действительности возрастание линейной нагрузки может происходить несколько медленнее, чем увеличение диаметра, и это связано в первую очередь с ограничением глубины паза, в частности, по соображениям механической прочности.

Иногда полезно рассматривать машинную постоянную в виде [7-22]:

![]() (7-63)

(7-63)

В любой форме написания не удается подобрать выражение машинной постоянной для всего диапазона мощностей и систем исполнения такое, чтобы она оставалась действительно постоянной, но в этом и нет необходимости.

На практике обычно применяют постоянную Арнольда, зависящую от мощности машины, однако при этом всегда подразумевается, что каждой конкретной мощности соответствует определенный диаметр. Поэтому целесообразно также представить машинную постоянную зависящей от диаметра, как это показано на рис. 7-34.

Значения машинной постоянной даются обычно по выполненным, хорошо работающим турбогенераторам принятой серии.

Следовательно, эта зависимость машинной постоянной от мощности в скрытой форме содержит в себе все основные параметры конструирования. При решении даже типовых задач по проектированию неизбежны некоторые отклонении от уже принятых параметров выполненных машин, и, таким образом, в общем случае приведенные зависимости машинных постоянных дают лишь правильную ориентировку относительно основных размеров, но ни в коей мере не могут служить для окончательного выбора их.

В дальнейшем будем пользоваться постоянной для первой оценки размеров машины, а также для сравнения выполненных машин.

В практике машиностроения часто пользуются не только машинной постоянной СА, но и обратной величиной Сэ=1/СА, которая называется коэффициентом Эссона.

Для турбогенераторов от 1 Мвт до очень больших мощностей изменение диаметра ротора относительно невелико. Так, турбогенераторы наименьшей мощности имеют диаметр примерно 450—500 мм, а самые крупные 1125— 1200 мм.

Рис. 7-35. Зависимость диаметра расточки статора D1 от мощности и системы охлаждения: а — косвенное воздушное; б — косвенное водородное; в — непосредственное водородное ротора; г — непосредственное водородное ротора и водяное статора

Такое относительное небольшое изменение диаметров вызвано тем,

что, с одной стороны, наибольшая величина их ограничивается механическими напряжениями, которые возникают при вращении в теле ротора и особенно в бандажных кольцах, крепящих роторную обмотку, и с другой — удобством размещения обмотки на малых диаметрах.

Механические напряжения в роторе приводят к тому, что выбор диаметра для самых мощных турбогенераторов ограничивается предельными допустимыми значениями по прочности. Поэтому проектирование мощных турбогенераторов относительно выбора диаметра ротора упрощается, и вынужденные решения могут быть приняты почти однозначно. Они относятся к ограниченному классу машин, причем такие машины наиболее перспективны и экономичны. Определение диаметров для таких турбогенераторов непосредственно связано с оценкой механической прочности и расчетом вариантов. Но и для машин меньших мощностей выбор диаметра является одним из основных вопросов проектирования. Рекомендуемые значения диаметров расточки статора в зависимости от мощности представлены на рис. 7-35.

При выборе основных размеров немаловажную роль играют также вопросы унификации, Если примерные значения диаметра машины определены, то при окончательном его выборе следует унифицировать возможно большее число деталей и технологических приспособлений для ряда машин ближайших мощностей, так как это позволяет значительно удешевить и упростить производство, уменьшить номенклатуру применяемых материалов и поднять производительность труда.

Сохранение точного диаметра расточки статора не даст особых конструктивных или технологических преимуществ, так как число пазов статора и размеры их определяются номинальной мощностью машины и ее напряжением; как правило, их не удается сохранить одинаковыми для машин с одним

и тем же диаметром расточки и ближайшими по шкале мощностями. Поэтому сохранение диаметра расточки статора для крупных турбогенераторов не приводит к сохранению штампов статорной стали, размеров стержней обмотки и т. д.; в лучшем случае может быть использована отливка для нажимной плиты статора. Однако основное значение здесь может иметь скорее сохранение постоянным внешнего диаметра активной стали и числа пазов (или числа статорных ребер, на которых крепится сердечник статора).

При получении близких значений диаметров стремятся сохранить постоянным диаметр бочки ротора.

Рис. 7-36. Зависимость диаметра бочки ротора D2 от мощности и системы охлаждения: а — косвенное воздушное; б — косвенное водородное; в — непосредственное водородное ротора; г — непосредственное водородное ротора и водяное статора

Действительно, размеры пазов ротора и число их не зависят от мощности и номинального напряжения машины, а целиком определяются диаметром бочки ротора. Сохраняя диаметр бочки ротора точно одинаковым для нескольких турбогенераторов, тем самым сохраняют всю оснастку по обработке пазов и изготовлению обмотки, профиль меди, бандажные кольца, крепящие обмотку детали и технологическую оснастку для изоляции обмоток и т. д. Все это приводит к существенному упрощению изготовления и конструирования генератора.

Ввиду изложенного серии турбогенераторов, как правило, строятся на нескольких диаметрах роторов, и при проектировании новых машин в первую очередь стремятся воспользоваться одним из имеющихся диаметров ротора, сохраняя полностью конфигурацию его зубцового слоя. Следует также заметить, что помимо преимуществ, связанных с унификацией производства, сохранение неизменной геометрии поперечного сечения ротора дает также и преимущества расчетного характера. Эго позволяет с максимальной точностью воспользоваться опытными данными уже работающих роторов в отношении как электромагнитных, так и тепловых и механических испытаний.

Выбор диаметра ротора турбогенератора является одним из основных и ответственных моментов при проектировании. Влияние большого числа факторов на выбор диаметра делают эту задачу достаточно сложной и многозначной.

При определении диаметра расточки статора для рассматриваемых нами серий турбогенераторов можно воспользоваться кривыми рис. 7-35 или при выборе диаметра бочки ротора — кривыми рис. 7-36.

Представленные зависимости в какой-то мере отражают такие требования к диаметру, которые предъявляются к машинам с нормальным исполнением.

Если диаметры бочки ротора и расточки выбраны, то, пользуясь машинной постоянной (7-61), можно определить ориентировочную длину статора и затем проверить отношение длины активной стали к диаметру

![]() (7-64)

(7-64)

а кроме того, определить отношение длины бочки ротора к ее диаметру:

![]() (7-65)

(7-65)

У турбогенераторов нормального исполнения эти отношения колеблются от 2 до 6.

Рис. 7-37. Зависимость массы меди статора Gcul и ротора Gcu2 от λι и λ*

Рис. 7-38. Формы свободных колебаний вала турбогенератора на жестких опорах: а — первая форма; б — вторая; в — третья.

Однако, очевидно, что в известном диапазоне значений диаметров значения λ1 и λ2 могут находиться в приемлемых границах. Поэтому при сопоставлении нескольких

вариантов с различными диаметрами следует иметь в виду, что отношение длины к диаметру может влиять на параметры машины и ее экономические показатели.

Как правило, турбогенератор с большим отношением λ2 имеет меньшую конструктивную массу, так как при этом уменьшается относительная масса торцевых зон турбогенератора (щиты, поперечные стенки, лобовые части обмотки). Влияние отношений λ1 и λ2 на массу меди статора и ротора представлено на рис. 7-37 17-4Ι. Минимальный расход меди для обмотки статора соответствует λ2 5, для обмотки ротора — при λ2 2,7, причем для λ2 ≥2 эта кривая достаточно пологая.

Отношение играет также заметную роль в рассеянии обмотки статора, которое в основном определяет сверхпереходное сопротивление машины.

На работу машины большое влияние оказывают критические скорости вращения ротора. По соображениям спокойной работы машины и простоты балансировки желательно, чтобы критические скорости вращения не совпадали с рабочей скоростью вращения машины. Известны случаи, когда на действующих машинах рабочая скорость вращения совпадала или находилась достаточно близко от второй критической скорости. Балансировка таких машин оказывалась затруднительной, и при их работе, как правило, могли наблюдаться повышенные вибрации. Поэтому рекомендуется, чтобы критическая скорость вращения отстояла от рабочей не менее чем на 10%.

На рис. 7-38 показаны формы колебания вала ротора, соответствующие 1, 2 и 3-й критическим скоростям вращения. Только очень короткие машины малой мощности удается выполнить с жесткими роторами, т. е. с роторами, у которых рабочая скорость вращения расположена ниже первой критической скорости. В практике турбогенераторостроения у большинства роторов рабочая скорость вращения находится между первой и второй критической, однако в настоящее время имеется большой опыт длительной эксплуатации роторов мощных турбогенераторов, у которых рабочая скорость выше второй критической. В табл. 7-14 приведены примеры таких роторов, длительное время находящихся в эксплуатации [7-10].

Для того чтобы избежать совпадения критических скоростей с рабочей скоростью вращения, все валы ротора рассчитываются на критические скорости [2-8].

Таблица 7-13

Критические скорости вращения роторов мощных турбогенераторов

Мощность, Мвт | Критическая скорость с учетом податливости опор, об/мин | Ввод | ||

1-я | 2-я | 3-я | ||

100 | 880 | 2480 | 5100 | 1937 |

200 | 1100 | 2880 | 5700 | 1960 |

300 | 965 | 2650 | 5400 | 1963 |

Рис. 7-39. Ориентировочная зависимость первой nк1 и второй критических скоростей от λ2= I2/D2.

Рис. 7-40. Зависимость прогиба вала δст от расстояния между подшипниками lпод

На величину критических скоростей большое влияние оказывает отношение длины активной части ротора к его диаметру λ2, расстояние между осями подшипников, а также размеры шеек вала ротора и их конфигурация. В связи с этим окончательная оценка критических скоростей вращения может быть произведена только после разработки конструкции ротора в целом.

При этом следует иметь в виду, что конструктор может в какой-то мере регулировать значение критических скоростей без изменения основных размеров: за счет шеек вала, переходов и т. д. Поэтому при начальном проектировании достаточно правильно определить рабочую зону отношения активной части ротора к ее диаметру, исходя из конкретного выполнения хвостовин ротора и системы опор, дли того чтобы в дальнейшем проверить и, если потребуется, переконструировать в первую очередь хвостовины ротора, его опоры и т. д.

В исключительных случаях должны быть пересмотрены основные размеры машины, так как надежность работы машины всегда должна превалировать при создании турбогенератора.

На рис. 7-39 приведены ориентировочные зависимости первой и второй критических скоростей от отношения длины активной части ротора к его диаметру для ряда изготовленных турбогенераторов. Этими закономерностями можно воспользоваться при первоначальном определении отношения длины ротора к диаметру. Вторая критическая скорость наиболее близко подходит к рабочей при отношении λ2 = 5:6.

Следует указать еще на одно важное обстоятельство при рассмотрении длинных роторов. Под действием собственного веса ротор турбогенератора прогибается. На рис. 7-40 показан статический прогиб роторов в функции расстояния между осями подшипников.

Рис. 7-41. Зависимость массы турбогенератора от Djll: а — с воздушным заполнением; 6 — с водородным заполнением

Под действием собственного веса волокна ротора будут испытывать циклически изменяющиеся напряжения растяжения и сжатия с частотой сети. Характер величин симметричных переменных напряжений на наружных волокнах гладкой цилиндрической поверхности ротора зависит от прогиба и, следовательно, по мере возрастания длины ротора будут увеличиваться переменные напряжения.

Предел усталости стали при симметричном цикле может быть приближенно оценен по выражению [7-40]:

![]()

где σВ — предел прочности, кгс/мм*.

В реальном роторе неизбежно имеют место различного рода концентраторы напряжения в виде канавок, отверстий, переходов, стыков клиньев, посадок деталей и пр. Все это неизбежно приводит к появлению добавочных напряжений и снижению предела усталости конструкции. Эффективный коэффициент концентрации (отношение пределов усталости гладкого образца и образцов с концентраторами), определяемый обычно на образцах малого диаметра (до 30—70 мм), может составлять в зависимости от выполнения концентратора 1,5—2,5 и более. На снижение предела усталости большое влияние также оказывает качество обработки поверхности, большие абсолютные размеры, неравномерный нагрев бочки ротора и пр. [2-10]. Все это приводит к тому, что у особенно длинных роторов могут возникнуть опасные переменные напряжения, которые при известных обстоятельствах даже могут привести к усталостному разрушению ротора. Поэтому для машин с длинными роторами особое внимание следует уделять устранению концентраторов напряжений, тщательной обработке поверхности и пр.

Отношение λ2 определенным образом влияет также на маховой момент ротора. Маховой момент ротора GD2 определяет инерцию ротора и является важным параметром в расчете прочности вала при коротких замыканиях и в расчете переходных движений ротора.

Общая масса турбогенератора зависит от конструкции всей машины и при принятой форме конструирования во многом будет определяться активным объемом и отношением длины 11 к диаметру D1. Общий вес, так же как критические скорости и маховой момент, может быть определен только после создания всей конструкции. Для ориентировки масса машины может быть оценена по величине активного объема Dlх. Такая приближенная зависимость представлена на рис. 7-41.

Из факторов электромагнитного характера, влияющих на геометрию ротора, укажем на дополнительные потери в торцевой зоне машины. Поля рассеяния в лобовой части обмоток статора и ротора вызывают дополнительные потери в крайних пакетах сердечника статора, меди лобовых частей обмотки, в деталях, крепящих обмотку, и конструктивных элементах, расположенных в торцевой зоне турбогенераторов. Величина этих потерь может оказаться весьма существенной, особенно в турбогенераторах с высоким использованием.

Рис. 7-42. Ориентировочная зависимость величины воздушного зазора от диаметра расточки статора D и системы охлаждения: а — косвенное воздушное; б — косвенное водородное; в — непосредственное водородное ротора; г — непосредственное водородное ротора и водяное статора

Эти потери приближенно могут быть оценены, например, для режима короткого замыкания, дли случая, когда бандажные кольца ротора и нажимная плита статора выполнены из немагнитной стали, по выражению:

![]() (7-69)

(7-69)

здесь А1 — в а/см, D1 - в мм.

Поскольку торцевые потери в первом приближении можно считать не зависящими от активной длины машины, то у более коротких машин они будут составлять большую долю общих потерь, чем у длинных. С этой точки зрения более длинные турбогенераторы будут иметь относительно более низкие дополнительные потери в торцевой зоне машины.

Воздушный зазор δ определяется обычно из необходимой величины

о. к. з. При выборе δ можно воспользоваться приближенным выражением:

![]() (7-70)

(7-70)

Более быстрый рост величины воздушного зазора, чем диаметра, объясняется тем, что с ростом D1 уменьшаются коэффициент зубчатости воздушного зазора и относительное насыщение магнитной цепи машины больших диаметров.

Сильное возрастание зазора при непосредственном охлаждении иллюстрируется рис. 7-42. Представленным графиком можно воспользоваться для оценки величины воздушного зазора, если линейная нагрузка А1 и индукция в воздушном зазоре Вδ еще не выбраны.

У машин с малым диаметром воздушный зазор иногда следует принимать большим, чем это следует из выражения (7-70), главным образом для снижения дополнительных потерь на роторе от зубцовых гармонических статора, а иногда также с целью улучшения вентиляции машины.