Рис. 9-37. К определению коэффициентов теплоотдачи

Как уже отмечалось выше, конструкция машины переменного тока определяется не столько типом этой машины — синхронной или асинхронной, сколько ее мощностью и скоростью вращения, т. е. размерами, а также, в основном, условиями работы. Синхронная и асинхронная машины, предназначенные для работы в угольных шахтах и, следовательно, взрывобезопасные, имеют больше сходных конструктивных узлов (корпус, вал, подшипники и т. п.). нежели различных. Отличия в конструкцию явнополюсной синхронной машины вносит наряду с устройством возбуждения и подвода тока к ротору еще и конструкция ротора в отношении устройства полюсов и обода. В остальном конструкции синхронной и асинхронной машин близкой мощности и скорости вращения аналогичны по исполнению статора, вала, подшипниковых узлов, торцевых элементов и т. п. Благодаря этому ряд заводов унифицирует исполнение синхронных и асинхронных машин, используя одни и те же штампы для сердечников статоров, конструкции корпусов, подшипники, обмотки и др. детали.

Имеются отличия конструкций явнополюсных синхронных машин, вызванные не принципом их действия, а тем обстоятельством, что синхронными явнополюсными выполняются наиболее мощные машины переменного тока средней и низкой скорости вращения, т. с. машины с наибольшим активным объемом: дизель-генераторы, гидрогенераторы, синхронные компенсаторы, крупные двигатели. Их особенности будут описаны ниже.

Кроме того, ряд особенностей конструкций явнополюсных синхронных машин вызван их характеристиками и параметрами, определяемыми условиями работы: устойчивостью, возможностью регулирования напряжения и коэффициента мощности в системе и т. п. На них мы также остановимся в соответствующих разделах.

1. Особенности конструкции гидрогенераторов. Гидрогенераторы являются самыми крупными электрическими машинами, их размеры: диаметр корпуса достигает 20 м, высота корпуса статора (осевая длина) достигает 4—5 м, общая высота генератора — до 13 м, а масса нередко составляет

1500 m. Естественно, что при таких размерах не только весь гидрогенератор, но и его узлы — статор и ротор — должны быть разборными для возможности транспортировки по железной дороге или другим транспортом. Мощные гидрогенераторы, как правило, выполняются с вертикальным валом, только машины высокой скорости вращения в ряде случаев выполняются горизонтальными. При вертикальном расположении вала остов ротора и вал не нагружаются радиальными силами от собственного веса и становится возможным при больших диаметрах обеспечить их радиальную жесткость. При горизонтальном расположении вала обеспечение радиальной жесткости статора большого диаметра потребовало бы столь значительного усиления конструкции (и утяжеления ее), что потеряло бы смысл. При вертикальном расположении вала в конструкции появляются элементы, воспринимающие значительные осевые нагрузки от веса ротора, вертикальной составляющей давления воды на рабочее колесо турбины, веса рабочего колеса турбины: опорные крестовины и подпятник (опорный подшипник).

Вследствие особенностей системы регулирования первичного двигателя — гидравлической турбины гидрогенератор должен обладать определенной величиной махового момента, как для возможности успешного регулирования скорости турбины, так и для обеспечения устойчивой параллельной работы с сетью. Это требование вызывает значительный диаметр и массу ротора гидрогенератора. Кроме того, при полном сбросе нагрузки и отказе системы регулирования турбины существует некоторая вероятность достижения угонной скорости вращения, которая может в 2—2,5 раза превышать номинальную. При этом ротор гидрогенератора не должен разрушиться или задеть за статор. Эти требования учитываются при разработке конструкции.

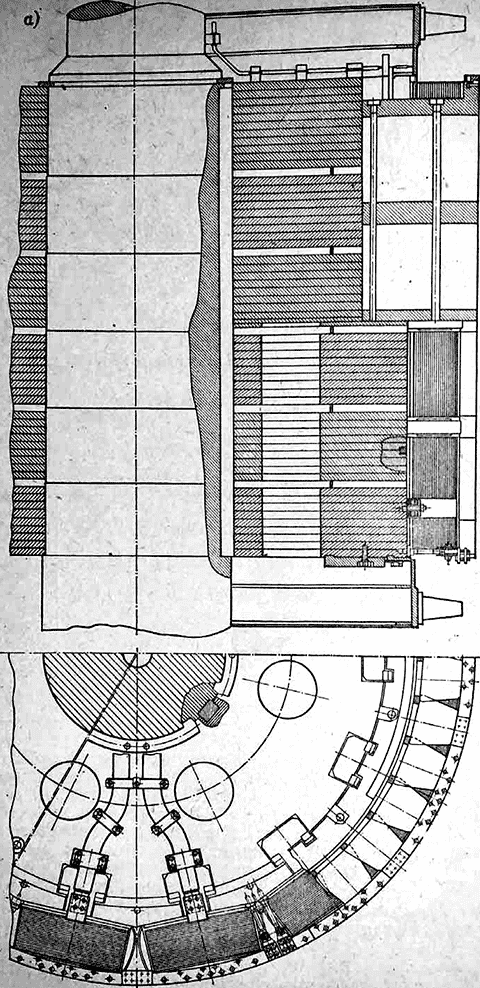

Существуют два основных компоновочных типа вертикальных гидрогенераторов: подвесной и зонтичный. В первом подпятник расположен выше ротора и опирается на грузонесущую крестовину, в свою очередь опирающуюся на статор. В верхней крестовине в отдельной масляной ванне или в одной ванне с подпятником располагается верхний направляющий подшипник (в последнем случае его шейкой является поверхность втулки подпятника). Втулка подпятника подвесного гидрогенератора съемная. В тех случаях, когда длина вала велика, кроме турбинного направляющего подшипника, может потребоваться нижний генераторный подшипник, стабилизирующий работу вала и уменьшающий его вибрации при прохождении критической скорости. Два примера классического подвесного исполнения гидрогенераторов приведены на рис. 9-38, а и б.

В гидрогенераторах зонтичного исполнения подпятник расположен ниже ротора и может опираться либо через конусообразную подставку на крышку турбины, либо на нижнюю опорную крестовину, установленную на фундаменте над шахтой турбины. Первый вариант зонтичной компоновки позволяет сильно снизить общую высоту агрегата и уменьшить массу генератора, так как усиление крышки турбины увеличивает ее массу в меньшей степени, нежели устройство отдельной крестовины, имеющей больший пролет. Поэтому первый вариант находит все большее применение даже в относительно быстроходных машинах с малым диаметром турбины, где расположение подпятника в шахте представляет известные трудности. Укорочение вала между генератором и турбиной позволяет в этом случае зачастую обойтись без нижнего направляющего подшипника: один верхний подшипник генератора устанавливается в верхней крестовине, рассчитанной на нагрузку от собственного веса, веса возбудителя, маслоприемника турбины (если он есть) и тому подобных вспомогательных устройств. В тех случаях, когда требуется нижний направляющий подшипник, он либо устанавливается в нижней опорной крестовине, либо, при ее отсутствии, укрепляется специальными распорными лапами, передающими радиальные нагрузки на стенки шахты турбины. Примеры зонтичного исполнения гидрогенераторов приведены на рис. 9-39.

Рис. 9-38. Примеры подвесного исполнения гидрогенераторов: а — без нижнего направляющего подшипника; б — с нижним направляющим подшипником:

1 — возбудитель вспомогательного генератора, 2— регуляторный генератор, 3 — подпятник, 4 — направляющий подшипник, 5 — контактные кольца, 6 — ротор вспомогательного генератора, 7 — статор вспомогательного генератора, 8 — верхняя крестовина, 9 — ротор, 10 — статор, 11 — воздухоохладитель, 12 — тормоза, 13 — перекрытие шахты турбины, 14 — вал, 15 — нижний направляющий подшипник

Выбор типа компоновки производится на основе технико-экономического сравнения, в котором учитываются стоимость и к. п. д. генератора (потери в подпятнике возрастают в зонтичном исполнении из-за увеличения диаметра), а также стоимость машинного зала, которая в известной степени зависит от компоновки агрегата, особенно в подземных гидроэлектростанциях. На рис. 9-40 приведена кривая Dt/lt = f(п), с помощью которой можно определить наиболее вероятное исполнение генератора: при D/l> 7 — зонтичное, при D/1 <7— подвесное.

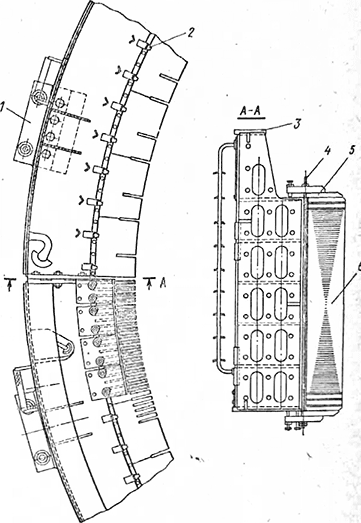

Рис. 9-41. Статор без обмотки

1- фундаментная плитка, 2 — клинья, 3 — корпус, 4 — стяжные шпильки, 5 — нажимные гребенки, 6 — сердечник

Статор гидрогенератора (рис. 9-41) при диаметре корпуса большем 4,5—5 м выполняется разъемным. Для соединения каждая из частей (секторов) корпуса статора снабжается стыковыми плитами с отверстиями для стяжных шпилек и установочных штифтов.

Рис. 9-40. Области применения конструктивных типов гидрогенераторов [2-4 ]

● — ПОДВЕСНОЙ тип, ○— зонтичный тип

Корпус сваривается из толстой листовой стали и состоит из нескольких горизонтальных поясов (полок), соединенных продольными ребрами жесткости и наружной обшивкой. Корпус может иметь форму цилиндра или многогранника. К полкам привариваются с помощью угольников вертикальные полосы с ласточкиными хвостами, на которые надеваются листы сердечника при сборке. С торцов сердечник закреплен с помощью нажимных гребенок (рис. 9-42) и стяжных шпилек. С наружной стороны корпуса устанавливаются воздухоохладители, против мест их установки в обшивке делаются окна. Окна необходимы также на стыках для возможности сборки, поэтому часть охладителей устанавливается на стыках.

Части корпуса, выступающие за длину сердечника сверху и снизу, как правило, снабжаются дополнительными осевыми ребрами жесткости (под опорами лап крестовины и над фундаментными плитами), и их фланцы делаются большей толщины, чем полки в средней части. Нижняя часть корпуса может отсутствовать, тогда опорой статора является нижняя полка средней части корпуса. Необходимость в нижней части корпуса объясняется тем, что она лучше защищает нижние лобовые части обмотки при транспортировке и монтаже, поэтому при ее отсутствии на статор снизу устанавливаются монтажные опоры.

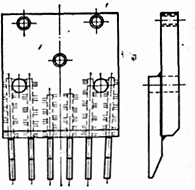

Сердечник статора, как указывалось выше, собирается из отдельных листов, показанных на рис. 9-43, а, б. Размеры паза обмотки в листе сердечника больше, чем размер обмотки по ширине на 0,5 мм, а по высоте — на 0,2 мм, этим учитывается неизбежная неточность сборки.

Рис. 9-42. Нажимная гребенка

Размеры пазов для клиньев обмотки обычно стандартные (для крупных машин высота клина составляет 8; 12 или 15 мм) стандартизированы также пазы для клиньев корпуса, на которых собирается сердечник. Кроме основного листа применяются еще отдельные (вентиляционные) листы, укладываемые на краях пакетов: их пазы больше, и к ним приварены вентиляционные распорки (рис. 9-43, в), а также листы крайних пакетов, образующие ступеньки на торцах сердечника (рис. 9-43, г, д). Пакеты сердечника при чисто радиальной вентиляции имеют одинаковую толщину, в очень длинных машинах толщина средних пакетов на 15—20% меньше расчетной, крайние пакеты всегда рекомендуется делать несколько тоньше. Для лучшей запрессовки сердечника крайние пакеты склеивают при сборке клеем на основе эпоксидной смолы. При прессовке сердечника давление на его поверхность достигает 20 кгс/см2.

Нажимные гребенки (или плиты в неразъемных статорах) изготовляются из стали, пальцы их — из немагнитной стали.

Обмотки статоров мощных гидрогенераторов выполняются, как уже говорилось, в большинстве случаев стержневыми и — для уменьшения числа соединительных перемычек — волновыми. При выборе числа пазов схема обмотки подробно нс разрабатывается, к ней приступают на дальнейших стадиях проекта. Составление схемы обмотки начинают с числового ряда. Этот ряд при целом q содержит одинаковые числа, при дробном q вида bd + с он состоит из периодов по d членов, из которых с членов равны b+1, a d — с членов равны b. Естественно, что возможны различные перестановки этих членов в пределах периода, а от вида ряда зависит, во-первых, длина перемычек в волновом обмотке и, во-вторых, состав гармонических поля реакции якоря. Числовой ряд, дающий минимум перемычек, что важно для волновых обмоток, получается следующим образом: составляется таблица, содержащая с строк и d столбцов. Таблица заполняется сверху слева по .столбцам, причем подряд выписываются с чисел, равных b + 1, и d — с чисел, равных b, с переходом па следующий столбец после окончания очередного. В заполненной таблице каждая строка представляет собой полный катушечный ряд.

Для выбора чередования катушечных групп с учетом дробных гармонических используются ряды чередований катушечных групп [2-4]. В тех случаях, когда выполнение ряда по [2-4] затруднено большим количеством перемычек, надо проверить значение дробных гармонических для ряда другого вида по схеме обмотки.

При составлении схемы обмотки вначале составляют так называемую табличную схему (таблицу) обмотки, состоящую из z0 клеток: z0 — число пазов единичной машины, равное 3 (bd + с) при четном d и 6 (bd +с) при нечетном d.

Число квадратов в каждой строке таблицы равно результирующему шагу ур, который определяется по формуле: ур = 16 (bd + с) ± т/d и должен быть равен целому числу.

Рис. 9-43. Листы сердечника статора: а и б — основные с разрезом по пазу и по зубцу; в — вентиляционные; г — лист крайнего пакета с прорезью вдоль зубца; д—форма крайнего пакета сердечника

Здесь т — наименьшее целое число, дополняющее 6 (bd + с) до ближайшего числа, кратного d. Пример такой таблицы показан на рис. 9-44. Каждому ее квадрату присваивается номер, соответствующий порядковому номеру паза; таким образом, клетки перенумеровываются подряд слева направо и сверху вниз.

После этого таблица разбивается на фазные зоны; начиная с первого паза в каждой строке проводятся жирные вертикальные черточки, отделяющие одну зону от другой в соответствии с заранее составленным катушечным рядом. В следующей строке эти черточки могут сместиться, так что в целом границы между фазными зонами в таблице имеют вид ломаных линий (рис. 9-44, а).

Затем приступают к распределению параллельных ветвей, расстановке перемычек по таблице (схеме обмотки) и определению выводных концов.

В обмотке с целым числом пазов на полюс и фазу наибольшее число параллельных ветвей равно наибольшему общему делителю чисел z и р. В обмотке с дробным числом пазов на полюс и фазу, кроме того, число параллельных ветвей не может превышать

Рис. 9-44. Табличная (а) и графическая (б) схема волновой обмотки при q = 1/11

т. е. число параллельных ветвей не превышает числа единичных машин в схеме обмотки всей машины.

Если требуемое по другим условиям число параллельных ветвей меньше z/za, то в пределах нескольких единичных машин можно соединять все катушки фазы последовательно.

Параллельные ветви можно размещать распределенно по окружности статора или сосредоточенно. Примером первого расположения является соединение всех катушечных групп под полюсами одной полярности или всех прямых ходов волновой обмотки в одну ветвь (а всех обратных ходов—в другую) при целом q и а = 2. В волновых обмотках равномерное расположение параллельных ветвей позволяет иногда уменьшать число перемычек.

Сосредоточенное расположение параллельных ветвей дает возможность избежать вредных последствий несимметрии воздушного зазора. Если, например, при а — 2 одна параллельная ветвь расположена только на одной половине статора, а другая — на другой, то при несимметрии воздушного зазора и увеличении магнитной индукции под одной стороной статора в обмотке возникает уравнительный ток, замыкающийся последовательно через обе параллельные ветви. Реакция от этого тока приведет к выравниванию магнитной индукции под разными половинами статора и к ликвидации одностороннего магнитного тяжения.

В многовитковой катушечной обмотке все катушки под одним полюсом соединяются короткими перемычками, сечение которых равно сечению одного витка. Катушечные группы, расположенные под различными полюсами, соединяются длинными перемычками того же сечения.

Петлевые многовитковые обмотки обычно применяются при большом числе параллельных ветвей, для соединения которых используются так называемые круговые шипы. К этим шинам удобно в любом месте подсоединить выводной конец параллельной ветви.

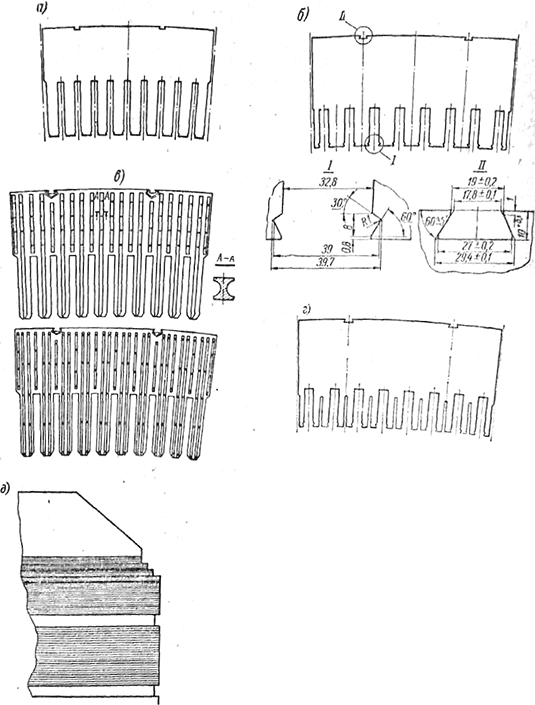

В волновых обмотках стержни в пределах одного хода соединяются естественным путем — с помощью прямых хомутиков (1 на рис. 9-45). Однако при дробном q по крайней мере один ход обмотки состоит из волн, разделенных промежутками. Для соединения таких волн применяются перемычки. Если перемычка соединяет два верхних или два нижних стержня, то она является прямой (рис. 9-45, 3), а если верхний и нижний стержни, то— косой (рис. 9-45, 4). Для соединения расположенных рядом со сдвигом на один паз верхнего и нижнего стержней используются косые хомутики (рис. 9-45, 2).

Рис. 9-46. Крепление лобовых частей обмотки

Составление схем однослойных обмоток отличается от составления схем двухслойных обмоток тем, что в однослойной обмотке следует принимать половинное число пазов, так как каждый четный паз в этом случае является как бы нижней половиной паза двухслойной обмотки. В связи с этим шаг однослойной волновой обмотки всегда должен быть из нечетного паза в четный (например, 1—6—11).

Рис. 9-45. Типы соединений волновой обмотки: 1 — прямой хомутик, 2 — косой хомутик, 3 — прямая перемычка, 4 — косая перемычка

Для крепления лобовых частей в тангенциальном направлении служат дистанционные прокладки из дельтадревесины или более прочного изоляционного материала (гетинакс, текстолит, стеклотекстолит), устанавливаемые между лобовыми частями соседних катушек через каждые 150—200 мм (рис. 9-46). Прокладки привязываются к лобовым частям с помощью шнура так, что лобовые части оказываются также связанными друг с другом. Одновременно лобовые части крепятся к бандажным кольцам шнуром. За последние годы находят применение шнуры из искусственных материалов. К верхним лобовым частям обмоток вертикальных гидрогенераторов привязывают также упоры, препятствующие перемещению обмотки под действием собственного веса и вибраций (рис. 9-46).

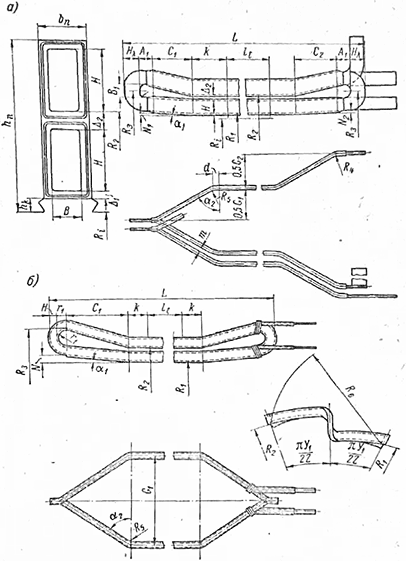

При конструировании обмотки статора определяются конфигурация - витка, размеры пазовой и лобовой частей, вылеты лобовых частей и длины заготовок. Исходным материалом для этого служат данные электрического расчета: размеры паза и проводников, размеры сердечника статора, толщина изоляции и шаг обмотки.

Лобовые части катушек статорной обмотки образуют корзину, имеющую форму конуса (рис. 9-47). У торцов статора конус переходит в цилиндр. Угол отгиба лобовой части верхнего (в пазу) стержня а, в гидрогенераторах составляет обычно 6υ. На чертежах, как правило, проставляется размер N = C tga1

Для расчета длины и вылета лобовой части вначале определяются радиусы нижнего и верхнего стержней (полувитков)

![]() (9-122)

(9-122)

где Н — высота катушки или стержня без корпусной изоляции, и Δ1-2 — толщины изоляции под клином и между стержнями.

Угол αа отгиба лобовой части катушки в плане рассчитывается по соотношению:

![]() (9-123)

(9-123)

здесь В — ширина катушки без корпусной изоляции, — двусторонняя толщина изоляции по ширине в лобовой части, т — расстояние между лобовыми частями, z — число пазов.

Рис. 9-47. К расчету размеров обмоток: а — волновой; б — петлевой

В однослойных корзиночных обмотках следует в формулу (9-123) подставлять 2t вместо t (z/2 вместо z). Значение т зависит от номинального напряжения:

![]()

Если в катушечной обмотке с одной стороны виток перекручивается (транспонируется), то вместо В в формулу нужно подставить величину √В2 +Н2, где Н — высота витка катушки.

Так как верхний и нижний слои лобовых частей расположены на поверхностях различного радиуса, то длина дуги, занимаемой лобовой частью одной катушки, в среднем составит

![]() (9-124)

(9-124)

где у1—первый частичный шаг.

В волновой обмотке первый и второй частичные шаги у1 и у2 разные, поэтому вычисляется величина:

![]() (9-125)

(9-125)

и среднее значение

G=(G1+G2)/2.

Как показано на рис. 9-47, конструкция лобовой части волновой стержневой обмотки отличается от конструкции лобовой части катушечной обмотки практически только формой и размерами головок, в то время как форма остальных участков в обоих случаях одинакова.

Так как головки стержней волновой обмотки спаиваются, их размеры определяются в основном технологическими соображениями и зависят от высоты стержня в лобовой части Нл (рис. 9-47):

Высота стержня в лобовой части Нл меньше, чем в пазовой, на одну высоту элементарного проводника, так как проводники в лобовой части не транспонируются. Радиус л принимается обычно равным 5 мм (рис. 9-47).

В катушечной обмотке значение радиуса (рис. 9-47) в основном определяется возможностью изолировки и, следовательно, номинальным напряжением:

![]()

Размер прямолинейного участка k (рис. 9-47) в обоих случаях определяется номинальным напряжением и равняется высоте нажимного пальца гребенки плюс А:

![]()

Проекция отогнутого участка лобовой части на ось машины С (рис. 9-47) определяется длиной дуги G и радиусом закругления R6 при переходе от прямого участка к отогнутому. В стержневой обмотке R5 = 50 мм при сечении стержня до 600 мм2 и R5=100 мм при большем сечении стержня (радиус

перехода от отогнутого участка вновь к прямому R1 составляет вдвое меньшую величину).

В катушечной обмотке обычно R5=25 мм при напряжении не выше 3150 в и R5=50 мм при более высоком напряжении. Зная G, можно вычислить размер С по формуле:

![]() (9-126).

(9-126).

Величина d в этой формуле позволяет учесть то обстоятельство, что центр дуги закругления при переходе от прямолинейного участка к отогнутому находится еще в пределах прямолинейного участка (рис. 9-47). В стержневых обмотках обычно d=20 мм, в катушечных d=0. Подставляя в формулу (9-126) значения G1 и G2, соответствующие у1 и у2, получаем размеры С1 и С2 по разные стороны сердечника.

Конструкция ротора гидрогенератора определяется размерами и условиями транспортировки (табл. 9-9), а также механическими нагрузками.

Таблица 9-9

Условия транспортировки и типы роторов гидрогенераторов [2-4|

Условия транспортировки | Возможная конструкции | Наибольший диаметр. м | Пример исполнения |

В собранном виде | Цельнокованый или дисковый | 4,5 | Рис. 9-48, а |

Без полюсов | Остов в виде маховика | 5 | — |

Без обода | Шихтованный обод, барабанный остов | 6 | Рис. 9-48, б |

С частично снятыми синцами | Спицевой остов | 8 | Рис. 9-48, в |

Со снятыми спицами | То же | 8 | Рис. 9-48, г, д, г |

При ограничениях по массе узлов роторы с дисковыми ободами разбивают на пакеты по длине. Спицевые остовы различаются по типу соединения втулки и спиц, определяемого, в свою очередь вращающим моментом (рис. 9-39 и 9-48, д при моменте менее 2000 тс-м и рис. 9-38, 9-48, г при моменте более 2000 тс-м). Посадка втулки ротора на вал обычно горячая, шпонка в передаче момента не участвует, являясь направляющей. Съемная втулка подпятника в подвесных машинах насаживается на вал по плотной посадке, и передача момента трения подпятника осуществляется через шпонку. Втулка удерживается в осевом направлении запорным кольцом.

В зонтичных гидрогенераторах находит применение безвальная конструкция (рис. 9-48, с). Верхняя часть вала зонтичных генераторов, как правило, выполняется отдельной.

Дисковые остовы (рис. 9-48, а) собираются обычно из толстых листов (до 50 мм толщины), периферия остовов выполняется в виде 2р-гранной призмы; на каждой грани фрезеруется Т-образный паз для крепления полюса.

Рис. 9-48. Типы роторов: а - с дисковым ободом-остовом;

Рис. 9-48

б - с барабанным остовом и шихтованным ободом;

Рис. 9-48. в — с частично отъемными спицами; е — со сварной втулкой

Рис. 9-48. г - с отъемными спицами, д - с лигой втулкой;

Рис. 9-49. Нижняя часть клиновой полосы обода ротора

Такой остов-обод собирается из отдельных пакетов, между которыми имеются радиальные вентиляционные каналы, в них воздух поступает через осевые отверстия, вырезанные в листах. При перевозке ротора отдельными пакетами их совместная обработка производится на временном технологическом валу. Аналогично выполняются роторы синхронных компенсаторов и крупных быстроходных двигателей.

В тихоходных генераторах малого диаметра ротор выполняется в виде маховика, состоящего из цилиндрического сварного или литого обода, на котором расположены полюсы, и спиц, соединяющих обод с центральной втулкой.

Неразъемный остов ротора с отдельным ободом (рис. 9-48, б) выполняется в виде сварного барабана с центральной кованой или литой втулкой; по окружности барабана приварены клиновые полосы, на которых собирается шихтованный обод ротора. Поверхность клиновых полос обрабатывается, в нижней части делается уступ — опора обода (рис. 9-49). По длине клиновых полос фрезеруются пазы для клиновых шпонок, расклинивающих обод на остове. На нижней стороне барабана крепится тормозной диск.

Рис. 9-50. Формы спиц ротора: а — двутаврового сечения: 1— накладка, 2 — клиновая полоса; б — коробчатого сечения

Конструкция остова с частично отъемными спицами (рис. 9-48, в) отличается только лучеобразной формой и тем, что одна или две пары спиц делаются отъемными и крепятся с помощью стыковых плит. Остов с целиком отъемными спицами, крепящимися к центральной втулке с помощью дисков или стыковых плит (последнее чаще), применяется в гидрогенераторах большего диаметра.

Центральная часть его сварная (или литая в зонтичных генераторах) и является одновременно втулкой подпятника. Форма ее определяется технологией производства: некоторые заводы, например, обрабатывают сварную центральную втулку и сопрягаемые с ней стыковые плиты спиц на карусельном станке, и тогда втулки имеют цилиндрическую форму, другие выполняют ее в виде многогранника, обрабатывая стыковые поверхности на фрезерной колонне.

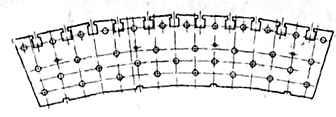

Спицы имеют форму, показанную на рис. 9-50, а и б. Шихтованные ободы собираются вперекрой из штампованных листов (рис. 9-51) на сборочных калибрах (для которых штампуются специальные отверстия) и стягиваются шпильками. Если в листе обода г полюсных делений и сдвиг одного слоя относительного другого происходит на 1/т-ю часть полюсного деления, то на каждые мг слоев приходится один стык и сечение обода ослабляется в отношении (zт —1 )/zm.

Рис. 9-51. Лист обода ротора

Рис. 9-52. Полюсы ротора: а — шихтованный, б — массовый

Следовательно, выгодно сдвигать слои на возможно меньшую часть полюсного деления, но при этом число граней собранного обода и число пазов для крепления полюсов возрастает с 2р до 2тр, поэтому редко бывает т>2. На внутренней стороне листа штампуются пазы для клиновых шпонок. Обод собирается так, что между его пакетами остаются радиальные каналы 20—30 мм шириной, для чего на краях пакетов укладывают листы с вентиляционными распорками и кольцами вокруг отверстий. На нижнем торце обода устанавливается тормозной диск, также собираемый из отдельных кольцевых секторов.