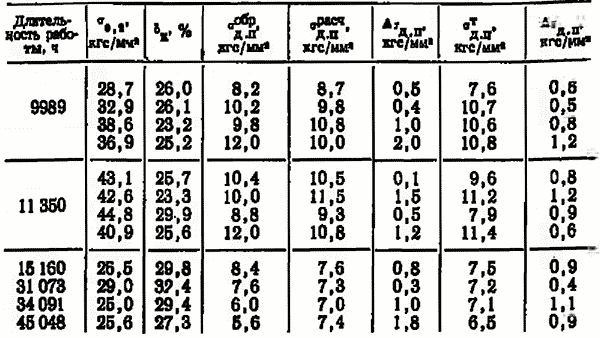

Механические свойства исследованных сталей

Продолжение табл. 6-1

В пользу существования такой взаимосвязи говорят результаты ряда исследований [44, 45]. Так, в [44] отмечается, что образцы с наиболее высокими значениями кратковременной прочности отличаются и наиболее высокими значениями предела длительной

прочности (10 кгс/мм2), в то время как наиболее низкий предел текучести (28,5 кгс/мм2) соответствовал σ580д.п=5 кгс/мм2. При исследовании жаропрочности труб из стали 12Х1МФ в [45] высказано предположение, что предел длительной прочности коррелирует с пределом текучести, определенным при комнатной температуре.

Исследование взаимосвязи между пределом длительной прочности и результатами кратковременных испытаний было проведено авторами на металле труб из сталей 12Х1МФ и 15Х1М1Ф. Был исследован металл практически всего применяемого сортамента паропроводных труб, термически обработанных по стандартным режимам, а также после специальной термической обработки, проведенной в лабораторных условиях. Кроме того, исследовались паропроводные трубы из сталей 12Х1МФ после различного срока эксплуатации (до 45 тыс. ч).

Механические свойства исследуемых сталей, испытанных при комнатной и высоких температурах, представлены в табл. 5-1, из которой видно, что все характеристики механических свойств сталей 12Х1МФ и 15Х1М1Ф изменяются в довольно широких пределах, а большая часть труб из стали 12Х18Н12Т отличается пониженными против требований ТУ значениями предела прочности— 50,4—51,6 против 54,0 кгс/мм2. Трубы из сталей 12Х1МФ и 15Х1М1Ф характеризуются также большим разбросом значений механических свойств при рабочих температурах испытания.

В табл. 5-1 приведены экспериментально полученные значения пределов длительной прочности труб в исходном состоянии после стандартной заводской термической обработки и термической обработки в лабораторных условиях, а также труб, бывших в эксплуатации (сталь 12Х1МФ). Как следует из приведенных данных, значения сталей 12Х1МФ и 15Х1М1Ф отличаются довольно большим разбросом. Кроме данных, полученных авторами, в табл. 5-1 учтены результаты испытаний на длительную прочность, проведенных ВТИ, ЦНИИчермет, ВНИТИ, ЦНИИТмаш, ЦКТИ, ЗиО и ТКЗ.

Были исследованы трубы из стали 12Х1МФ с различными типами микроструктур. Среди рекомендуемых (сдаточных) микроструктур преобладали структуры, соответствующие 2—5 баллу по шкале МРТУ и состоящие из феррита и различного количества (15—30%) сорбита отпуска и перлита. Размер зерна феррита исследуемых труб находился в пределах баллов от 3—4 до 8 включительно.

Были исследованы также трубы с нерекомендуемой (браковочной) структурой, состоящей из феррита и цепочки карбидов по границам зерен или мелких перлитных зерен (глобулей) на стыках зерен. Размер зерна феррита находился в пределах баллов 5—7 по шкале зернистости.

После нормализации при 1020—1050°С я отпуска при 730—760 С (т. е. заводской термической обработки) микроструктура стали 15Х1М1Ф состояла из различных количеств феррита и бейнита; микроструктура одной трубы была браковочной и состояла из бейнита со следами перекристаллизации по границам зерен. Размер зерна труб был в пределах баллов 3—8 по шкале зернистости.

Таким образом, для оценки жаропрочности .металла паропроводных сталей 12Х1МФ и 15Х1М1Ф в исходном состоянии были исследованы трубы с различной структурой и с кратковременными механическими свойствами при комнатной и при рабочей температурах в широком диапазоне. Полученные значения предела длительной прочности говорят о наличии зависимости этого показателя от исходного структурного состояния и от кратковременных механических свойств.

Наиболее высоким уровнем длительной прочности при рабочих температурах отличается сталь 12Х1МФ со структурой сорбита отпуска и наименьшим — со структурой почти чистого феррита и карбидов. Предел длительной прочности снижается при этом с 11,3 до 6,1 кгс/мм2 при температуре испытания 580°С.

Исследования показали, что наиболее достоверным критерием оценки длительной прочности по показателям кратковременных механических свойств при комнатной температуре является отношение предела текучести к величине относительного удлинения.

Значения предела длительной прочности и отношения определяются значением накопленной деформации.

Величина σ0,2/δн выбрана в качестве условной характеристики сопротивляемости материала разрушению. Обработка экспериментальных данных в координатам подтвердила такую закономерность для

всех исследованных сталей и температур испытания на длительную прочность.

Рис. 6-3. Зависимость предела длительной прочности стали 12Х1МФ при различных температурах.

Сопоставление значений пределов длительной прочности, полученных предложенным методом и при длительных испытаниях серии образцов на испытательных машинах, показало, что максимальная ошибка метода не превышает в среднем ±1,1 кгс/мм2.

Сопоставление полученных данных приведено в табл.5-2.

Таблица 5-2

Таблица 5-3

В табл. 5-3 приведены показатели кратковременных механических свойств и предела длительной прочности паропроводных труб из стали 12Х1МФ после эксплуатации в течение 10—45 тыс. ч и сопоставлены значения предела длительной, прочности, определенные испытаниями на машинах стандартным методом при температуре 565°С и расчетным методом по отношению σ/δк; там же приведены значения предела длительной прочности, определенные методом горячей твердости.

Погрешность при определении значения длительной прочности труб из стали 12Х1МФ, бывших в эксплуатации, несколько больше, чем труб в исходном состоянии.

Это обусловлено главным образом погрешностями пересчета значений поперечных образцов на продольные и некоторым разбросом значений кратковременных свойств, полученных по твердости с помощью безобразцового контроля переносными приборами.

Анализ данных испытания продольных и поперечных образцов показал, что для стали 12Х1МФ

![]() (5-4)

(5-4)

для стали 15Х1М1Ф

![]() (5-5)

(5-5)

для стали 12Х18Н12Т

![]() (5-6)

(5-6)

Из зависимостей (5-4) — (5-6) видно, что наибольшая разница между показателями прочности и пластичности в продольном и поперечном направлениях наблюдается в стали 12Х18Н12Т.