Контроль за остаточной деформацией труб паропроводов и коллекторов осуществляется путем периодического измерения их диаметров. При этом остаточная деформация не должна превышать допустимой — 0,5% за 50 тыс. ч и 1% за 100 тыс. ч эксплуатации. В СССР предельно допустимая деформация труб паропроводов и коллекторов принята равной 1%.

В настоящее время для измерения остаточной деформации ползучести паропроводов и коллекторов применяется несколько методов измерения диаметров или периметров труб.

ОПРЕДЕЛЕНИЕ ПОЛЗУЧЕСТИ ПО БОБЫШКАМ

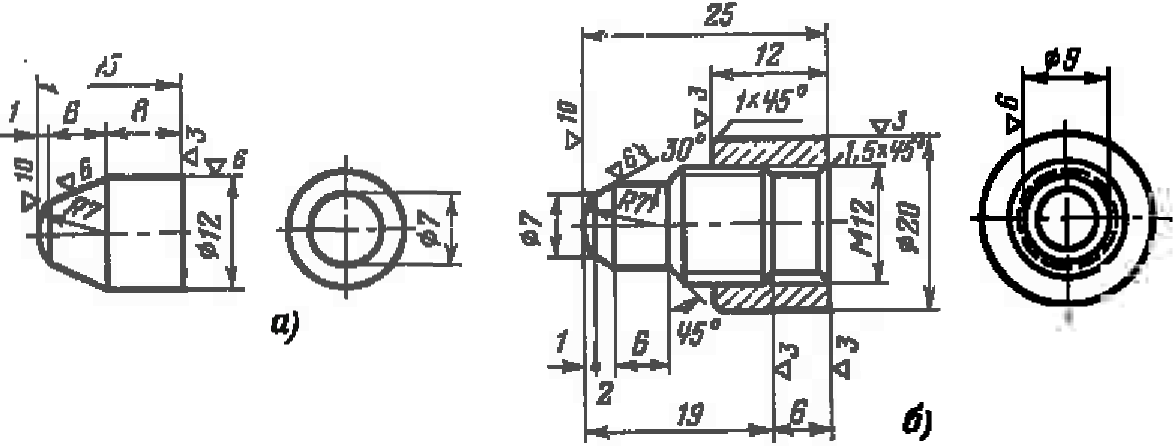

Наблюдение за ползучестью паропроводов и коллекторов на электростанциях производится в соответствии с инструкцией [19], которая предусматривает измерение диаметра труб по приваренным к ним бобышкам в двух взаимно перпендикулярных направлениях. Бобышки из стали аустенитного класса привариваются к трубе и при помощи втулки подгоняются под один размер с точностью до 0,1—0,2 мм. Эскизы применяемых на электростанциях бобышек приведены на рис. 2-6. Сферическая часть бобышек должна быть отполирована.

Для обеспечения точности измерений противоположные бобышки должны располагаться строго по диаметру трубы (а не по хорде), перпендикулярно к касательной в месте приварки. Места установки бобышек на трубопроводах должны быть предусмотрены заводом-изготовителем. На коллекторах бобышки также устанавливаются в двух взаимно перпендикулярных направлениях, причем одно из направлений должно проходить между отверстиями, расположенными по продольной оси коллектора.

Рис, 2-6. Эскизы бобышек.

а — простая бобышка; б — бобышка с резьбовой втулкой для установки первоначального размера (бобышка выполняется на стам аустенитного класса, резьбовая втулка — из стали перлитного класса, аналогичной материалу паропровода).

К паропроводам из аустенитных сталей бобышки не привариваются, и измерения производятся непосредственно на трубах, не небольших площадках глубиной 0,3—0,4 мм от поверхности трубы, или по лункам, полученным вдавливанием шарика в трубу.

При измерении остаточной деформации труб сферическая часть бобышек очищается предварительно от грязи и пыли. Измерения остаточной деформации паропроводов и коллекторов производятся, как правило, в период капитальных или расширенных текущих ремонтов оборудования при минимально возможной температуре трубы (не более 50°С). Согласно [1Θ] остаточные деформации труб можно измерять по бобышкам шаблонами (скобами), а труб контрольных участков паропроводов— микрометрами. Размеры шаблонов должны быть равны диаметру трубы по бобышкам плюс 0,5 и 1% исходного наружного диаметра трубы. Необходимо, однако, отметить, что измерение шаблонами не дает возможности производить анализ результатов измерений, и поэтому на большинстве электростанций оно не нашло практического применения.

Первое измерение исходного диаметра всех труб производится до пуска оборудования в эксплуатацию как по бобышкам (микрометром), так и непосредственно на трубах вблизи бобышек. Второе измерение производится не позднее чем через 15 тыс. ч эксплуатации, а последующие — в период капитальных ремонтов, но не реже, чем через 25—30 тыс. ч работы. Если остаточная деформация за время эксплуатации менее 50 тыс. ч превышает 0,5% исходного диаметра, вопрос о периодичности контроля решается экспертно-технической комиссией.

При достижении трубой паропровода предельно допустимой остаточной реформации (1%) труба должна быть заменена.

где Δτ — интервал времени, за который определяется скорость ползучести.

Анализ данных измерений остаточной деформации труб из сталей 12МХ и 15ХМ по бобышкам свидетельствует о чрезвычайно малых ее значениях. По отдельные электростанциям около 15—20% измерений дают отрицательное значение остаточной деформации. Это может быть следствием недостаточно точной поправки на температуру трубы и микрометра, недостаточно правильной подготовки состояния поверхности бобышек и других ошибок, допускаемых лицами, производящими измерения.

В [17, 20] показано, что при действующих в паропроводах из сталей 12МХ и 15ХМ напряжениях деформация ползучести паропроводов за расчетный срок службы не превышает 0,2—0,3%, что значительно ниже допускаемой. Таким образом, погрешности при измерении остаточной деформации паропроводов зачастую значительно превышают значение остаточной деформации.

На паропроводах энергоблоков 200 и 300 МВт, температура эксплуатации которых значительно выше, в большинстве случаев отмечается систематическое увеличение диаметра труб. В то же время на многих электростанциях большинство коллекторов пароперегревателей и все гибы паропроводов не оснащены приспособлениями для измерения остаточной деформации, несмотря на то, что эти элементы оборудования работают в самых тяжелых условиях. Повышение точности и надежности измерений остаточной деформации паропроводов, особенно после расчетного срока службы или имеющих ускоренную ползучесть, требует создания и внедрения новых, более удобных и эффективных методов измерения остаточной деформации.

Разработаны устройства нескольких типов, основанные на измерении длины окружности или диаметра труб паропровода.