РАБОТА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ОБОРУДОВАНИИ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

ТИПЫ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК И ОСНОВНЫЕ ЭЛЕМЕНТЫ ИХ КОНСТРУКЦИЙ

Наиболее определяющим особенности ЯЭУ признаком является тип теплоносителя, так как именно от него зависят состав и конструкция оборудования установки, параметры пара, тип используемых турбин и др. В настоящее время в АЭС используются в качестве теплоносителя вода, жидкий натрий, углекислый газ и гелий. Наиболее часто используемым теплоносителем является обыкновенная (легкая) вода.

Существует несколько разновидностей реакторов с водяным теплоносителем. Большое распространение нашли АЭС с реакторами корпусного типа, в которых вода играет одновременно и роль замедлителя. ЭТи АЭС могут иметь двухконтурное и одноконтурное исполнение.

В АЭС двухконтурного типа активная зона реактора охлаждается водой под давлением. Во втором контуре производится пар. Эти реакторы по типу теплоносителя и замедлителя называются водо-водяными энергетическими реакторами ВВЭР. В СССР построена серия таких реакторов. Наиболее крупным является ВВЭР-1000. Реакторы этого типа нашли широкое распространение за рубежом: в США, Японии, ФРГ и других странах. Самым мощным водо-водяным реактором за рубежом является реактор электростанции «Библис» (ФРГ). Разновидностью корпусных водо-водяных реакторов являются кипящие реакторы ВК. АЭС с ними проектируются по одноконтурной схеме, В качестве теплоносителя и замедлителя используется обычная кипящая вода.

Водо-водяные реакторы обеспечивают более 80 % всех действующих мощностей АЭС. Единичные мощности этих аппаратов достигают 1000— 1300 МВт (эл.). Считается, что такие мощности близки к оптимальным. Характерной особенностью водо-водяных реакторов является наличие прочного металлического корпуса, обычно крупных размеров, с находящейся в нем активной зоной.

Достаточно широкое распространение нашли АЭС с канальными уран-графитовыми реакторами. В качестве теплоносителя в этих аппаратах применяется вода, в качестве замедлителя — графит или тяжелая вода (наиболее часто применяется графит). Существуют АЭС с канальными реакторами, спроектированные по двухконтурной схеме, одноконтурные установки с кипящими реакторами, установки с ядерным перегревом пара.

Первая атомная электростанция, построенная в СССР в г. Обнинске в 1954 г., имела канальный реактор с графитовым замедлителем. Спроектирована она была по двухконтурной схеме. Наиболее мощные АЭС с канальными реакторами построены в СССР. В подавляющем числе они имеют одноконтурную схему. Типичным представителем этого типа аппаратов являются реакторы РБМК. Для логотипа реакторов характерно наличие относительно толстостенных металлических несущих конструкций, в которых помещается графитовая кладка и через которые проходят многочисленные каналы, содержащие топливные элементы и теплоноситель.

Перспективными являются АЭС с реакторами па быстрых нейтронах с натриевым теплоносителем — БН. Опытно-промышленные реакторы находятся в настоящее время в стадии освоения. Действующие реакторы имеют максимальную мощность 600 МВт (эл.). Реактор «Супер-Феникс» будет иметь мощность 1200 МВт (эл.).

Широкое распространение могут найти АЭС с реакторами на тепловых нейтронах, использующими гелий в качестве теплоносителя. Основным достоинством их является возможность наряду с выработкой электроэнергии получать тепловую энергию для технологических целей. Пока эти установки воплощены лишь в исследовательских и демонстрационных аппаратах.

Для гелиевых реакторов характерен переход к корпусам из железобетона с тонкими уплотняющими оболочками. Конструкционные материалы в них работают при наиболее высокой температуре из всех известных типов реакторов для АЭС.

В различных странах мира построены и функционируют АЭС с реакторами, отличающимися от рассмотренных основных типов. В Канаде, например, широко распространены установки с тяжелой водой в качестве замедлителя. Теплоносителем в них служит либо обычная, либо тяжелая вода. Благодаря хорошим ядерным свойствам замедлителя в них возможно использование в качестве топлива природного или слабо-обогащенного урана. Применение тяжелой воды не вносит дополнительных материаловедческих проблем по сравнению с водо-водяными реакторами.

Практически вся атомная энергетика Великобритании базируется на АЭС с теплоносителем в виде СО2. Это реакторы корпусного типа с максимальной единичной мощностью 600 МВт (эл.). Установки не нашли широкого распространения в других странах и не рассматриваются как перспективные при дальнейшем развитии ядерной энергетики.

Другие типы реакторов АЭС, например на промежуточных нейтронах, с использованием органического теплоносителя, а также отличных от натрия жидких металлов не получили к настоящему времени заметного развития, они использовались лишь в экспериментальных установках. Следует отметить перспективность применения в реакторах на быстрых нейтронах в качестве теплоносителя таких газов, как гелий или N2О4, которые практически не замедляют нейтроны. Однако создание подобных АЭС находится лишь в стадии проектных работ.

АЭС с водо-водяными энергетическими реакторами в корпусном исполнении. Большая часть АЭС с корпусными водо-водяными реакторами выполнена по двухконтурной схеме. В СССР эти установки получили развитие в серии аппаратов ВВЭР [79]. Принципиальная схема таких установок приведена на рис. 1.1. Первый контур включает в себя реактор, парогенератор, трубопроводы, задвижки на горячей и холодных ветвях, паровой компенсатор объема с электронагревателями. Основными узлами второго контура являются парогенератор с сепаратором, турбина, конденсатор, система подогревателей, деаэратор и трубопроводы. В обоих контурах имеются блоки очистки воды.

Параметры работы энергетических установок ВВЭР мало отличаются друг от друга (табл. 1.1). Температура воды на выходе из реактора составляет 273—322° С, давление 10—15,7 МПа. Температура корпуса реактора (с учетом разогрева за счет у-излучения) около 300° С. Максимальная плотность потока нейтронов на уровне центра активной зоны достигает 1011 нейтр/(см2·с) по нейтронам с энергией, большей 0,08 пДж (0,5 МэВ).

Реактор. Корпуса реакторов представляют собой толстостенные цилиндрические сосуды со сферическими или эллиптическими днищами (рис. 1.2). Крышки реакторов имеют плоскую или сферическую форму. Размеры корпусов достаточно внушительны. Длина вместе с крышкой составляет 13—15 м, а диаметр 4—6 м.

Диаметр корпусов, изготавливаемых на машиностроительных заводах, ограничивается предельными габаритами, приемлемыми для перевозки. Изготовление корпусов реакторов непосредственно на монтажной площадке снимает сложности транспортировки от машиностроительных заводов к месту эксплуатации. Однако возникают значительные трудности при выполнении сварочных работ, термической обработки и контрольных операций. В ряде случаев оказывается невозможным обеспечить выполнение современных требований по объему и качеству контроля изделий при такой технологии изготовления корпусов. В связи с этим в настоящее время все корпуса водо-водяных реакторов предпочитают изготавливать на машиностроительных заводах с последующей транспортировкой различными способами к месту эксплуатации.

Корпуса имеют патрубки для входа и выхода теплоносителя. Патрубки могут быть расположены в один или два ряда по высоте.

Рис. 1.2. Общий вид реактора ВВЭР-1000

1— сферическая крышка; 2 — активная зона; 3 — корпус реактора

Таблица 1.1. Основные характеристики реакторов типа ВВЭР

Для отечественных реакторов характерным является расположение входных и выходных патрубков в соседних обечайках. В реакторах США входные патрубки, как правило, расположены вблизи днища реактора. Число и размеры патрубков различны для реакторов разного типа. Толщина стенок реактора не одинакова по высоте. Наиболее тонкие стенки в нижней части реактора на днище и цилиндре, включая область активной зоны. Здесь толщина в зависимости от модели реактора и прочности примененных материалов составляет 100—190 мм для отечественных аппаратов и 125 — 200 мм для зарубежных. Зона патрубков, ослабленная отверстиями, утолщена. Обычно стенки здесь 200 — 290 мм и более. На фланце толщина достигает 500 мм. Для усиления фланца нередко используют бандажное кольцо. Наибольшую толщину (около 500 мм) имеют плоские крышки. Сферические крышки существенно тоньше. Например, в реакторе ВВЭР-440 толщина сферы 200 мм.

Применяют две технологические схемы изготовления реакторов. По первой реактор собирается из цельнокованных цилиндрических обечаек, сваренных между собой кольцевыми швами. При таком способе производства при ковке заготовок удаляется наиболее загрязненная часть слитка. К тому же шов работает в условиях более низких напряжении. Эта технология характерна для реакторостроения в СССР. В США для большей части реакторов обечайки изготавливались из штампованных заготовок путем сварки в продольном направлении.

Дниша и сферические крышки изготавливаются методом штамповки, плоские крышки — свободной ковкой.

Для уменьшения коррозии в воде корпуса реакторов и крышки, как правило, имеют антикоррозионную наплавку.

Внутриреакторное насыщение состоит из относительно тонкостенных конструкций. Исключение составляют верхний и нижний отражатели нейтронов, которые представляют собой перфорированные плиты толщиной несколько десятков миллиметров. Корзина активной зоны состоит из решеток для крепления топливных пакетов шестигранной формы и других устройств. Через крышку реактора и активную зону проходят направляющие трубы СУЗ.

Парогенераторы.

В водо-водяных энергетических установках парогенераторы вырабатывают насыщенный пар. Обычно давление пара составляет 3—6 МПа, температура пара на выходе 230—280° С. Параметры греющего теплоносителя выше: давление 10—17 МПа, температура на входе 270—330° С.

Парогенераторы обычно выполняются по схеме, в которой теплоноситель циркулирует внутри теплообменных труб, а рабочее тело находится в межтрубном пространстве. Трубный пучок полностью погружен в воду второго контура.

Парогенераторы современных мощных АЭС представляют собой цилиндрические цельносварные сосуды диаметром 3—4 м, длиной или высотой 10—20 м. Толщина стенок корпусов парогенераторов составляет 60—150 мм. Наиболее распространены две разновидности парогенераторов: горизонтальные и вертикальные, отличающиеся расположением трубного пучка [111].

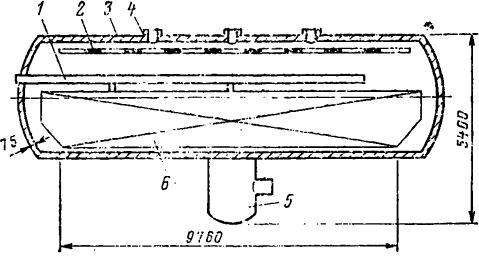

Рис. 1.3. Горизонтальный парогенератор реактора ВВЭР-210:

1— труба подачи питательной воды; 2 — жалюзийным сепаратор; 3 — корпус; 4- пароотводящие трубы; 5 — входной коллектор; 6 — поверхность теплообмена

Таблица 1.2. Основные характеристики парогенераторов установок ВВЭР

| Характеристика | ВВЭР-210 | ВВЭР-366 | ВВЭР-440 | ВВЭР-1000 |

Паропроизводительность, т/ч | 236 | 325 | 452 | 1469 |

Давление пара на выходе, МПа | 3,2 | 3,3 | 4,7 | 6,4 |

Температура питательной | 189 | 195 | 226 | 220 |

Температура теплоносителя на входе, °С | 273 | 280 | 301 | 322 |

Температура | 252 | 252 | 268 | 289 |

Скорость теплоносителя, | 2,94 | 3,36 | 2,7 | 4,89 |

Средний тепловой поток, кВт/(м2-ч) | 105 | 110 | 93 | 183 |

Число трубок | 2074 | 3664 | 5146 | 15 648 |

Диаметр и толщина трубок, мм | 21X1,5 | 16X1,4 | 16X1,4 | 12X1,2 |

Влажность пара | 0,001 | 0,0038 | 0,005 | 0,2 |

Внутренний диаметр корпуса, м | 3,0 | 3,01 | 3,2 | 4,0 |

Толщина стенок, мм | 60—75 | 60—75 | 65—130 | 105—145 |

Максимальная длина, м | 11,57 | 11,57 | 11,99 | 14,04 |

В большинстве проектов сепаратор находится в том же корпусе. Трубные пучки набираются из U-образных труб диаметром 12—21 мм с толщиной стенок 1,2—1,5 мм. В СССР изготавливались преимущественно горизонтальные парогенераторы (рис. 1.3, табл. 1.2). Трубный пучок находится в нижней части корпуса. Верхняя часть корпуса предназначена для сепарации пара. Входные и выходные концы труб завальцованы и подварены в вертикальные коллекторы диаметром 750 мм.

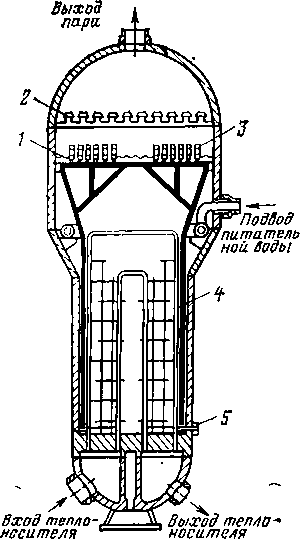

Для энергетики США и ФРГ характерны вертикальные парогенераторы (рис. 1.4). Изготовляются они двумя отдельным секциями. Верхняя включает в себя сепарационные устройства. Нижняя часть состоит из вертикального U-образного трубного пучка. Трубы заделаны в трубные доски. Со стороны воды и пара доски плакируются нержавеющей сталью.

Рис. 1.4. Вертикальный парогенератор зарубежных реакторов типа ВВЭР:

1 — уровень воды; 2 — жалюзийные сепараторы; 3 — центробежные сепараторы; 4 — трубный пучок; 5 — дренаж и продувка парогенератора

Петлевое оборудование первого контура.

Основные трубопроводы первого контура изготовляются из толстостенных труб большого диаметра. В ряде случаев их получают методом штамповки полукорыт с последующей сваркой в продольном направлении. В отечественных установках ВВЭР-210, ВВЭР-365 и ВВЭР-440 внутренний диаметр трубопроводов, выполненных из нержавеющих сталей, составляет 500 мм, толщина стенок равна 25 — 35 мм. Трубопроводы аппарата ВВЭР-1000 имеют внутренний диаметр 850 мм, толщину стенок 55—75 мм и наплавку нержавеющего слоя 5 мм.

Каждая ветвь первого контура обычно имеет компенсаторы объема. Применяются газовые или паровые компенсаторы объема. В первых отечественных аппаратах каждый компенсатор объема состоял из нескольких цилиндрических сосудов. Каждый сосуд имел диаметр около 1500 мм. В аппаратах ВВЭР-440 и ВВЭР-1000 используются компенсаторы объема, состоящие нз одного сосуда диаметром 2400 и 3000 мм соответственно.

Непременным оборудованием первого контура являются запорные устройства, устанавливаемые на холодной и горящей ветвях каждой петли. Задвижки отечественных аппаратов имеют по две расклинивающие тарелки, обеспечивающие уплотнение по двум независимым плоскостям.

АЭС с кипящими реакторами в корпусном исполнении.

Разновидностью водо-водяных энергетических реакторов являются установки с кипящими реакторами. Образование пара происходит непосредственно в активной зоне, откуда после очистки от влаги в сепараторе пар подается в турбину. В результате схема энергетической установки значительно упрощается. В частности, отсутствуют такие сложные узлы, как парогенератор и циркуляционные насосы.

Важным преимуществом кипящих реакторов является низкое давление. Обычно оно находится в пределах 2,5—7,0 МПа. Несколько ниже и температура стенок корпуса (230—280° С).

Корпуса кипящих реакторов по конфигурации и размерам аналогичны корпусам реакторов с водой под давлением. В некоторых кипящих реакторах применяется ядерный перегрев пара. В этом случае максимальная температура его может быть существенно повышена (440—550° С).

К недостаткам кипящих реакторов относится необходимость специальных мер защиты при обслуживании турбины и конденсатора из-за радиоактивации пара.