При выборе материалов для парогенераторов руководствуются следующими основными критериями: сопротивлением обезуглероживанию в натрии, коррозионной стойкостью в пароводяной среде, приемлемостью механических свойств и свариваемостью.

Можно отметить три этапа в выборе или создании сплавов для натриевых парогенераторов. На первом этапе требовалось создать конструкции, работающие при температуре 450 °С и ниже. Приемлемыми но большинству критериев в этом случае могли быть низколегированные перлитные стали, в том числе и освоенные для перегревателей обычных котельных установок. Исследования этих сталей в натрии с одновременным контактом с хромоникелевой нержавеющей сталью покатали, что достаточно высоким сопротивлением обезуглероживанию обладают стали, содержащие более 2% Сr. В СССР нашла применение сталь марки 1Х2М. В зарубежной практике широкое распространение получил аналогичный материал, а именно сталь 2,25Сr— 1Мо (табл. 4.17).

В большинстве случаев перлитные стали идут на испарительную и перегревательную части. В некоторых конструкциях, где перегреватель отделен от испарителя и исключается заброс в него воды и влажного пара, для перегревателя можно применять простые хромоникелевые стали типа Х18Н10Т. Одновременно удается повысить максимально допустимую температуру натрия в парогенераторе.

На втором этапе работ создавались материалы для парогенераторов с максимальной температурой натрия 500 °С и выше. Основное внимание и в этом случае было обращено на легированные перлитные стали. Для снижения степени обезуглероживания химический состав выбирался с применением сильных карбидообразующих элементов, таких как Nb, Ti и V. Специально для парогенераторов быстрых реакторов были созданы стали в СССР 1Х2МФБ, 1Х2МБ и за рубежом 2,25Сr— 1Мо — (0,7—l,0)Nb; 2,25Сr— 1Мо — 0,4Ti — 0,4Nb.

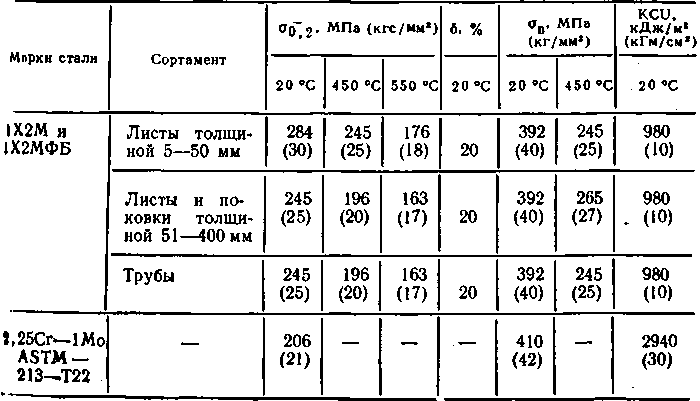

Таблица 4.17. Материалы, применяемые для изготовления парогенераторов энергетических установок с натриевым теплоносителем

К третьему этапу следует отнести работы по перспективным сталям и сплавам, предназначаемым для температуры 520—550 °С и выше, а также обеспечивающим больший ресурс как по критерию обезуглероживания в натрии, так и по коррозионной стойкости в пароводяной среде.

К этой группе материалов следует отнести хромистые ферритномартенситные стали и хромоникелевые сплавы, содержащие 30% и более никеля. Из хромистых сталей отметим здесь зарубежные материалы 9Cr — IMo (Z10CD9), 9Cr — 2Mo — NbV и отечественную сталь XI2HM. Хромистые стали в настоящее время в парогенераторах быстрых натриевых реакторов не применяют и не закладывают в проекты. Однако они, несомненно, обладают более высоким сопротивлением обезуглероживанию в натрии, чем стали типа 1Х2М. Стали, легированные ниобием и ванадием, имеют, кроме того, более высокую жаропрочность. Весьма перспективными являются хромоникелевые сплавы. Рассматриваются за рубежом модернизированный сплав инколой-800 и сплав 03Х21Н32М3Б в СССР.

Повышенное содержание никеля обеспечивает этим сплавам достаточное сопротивление коррозионному растрескиванию в зоне концентрации хлоридов. Сплавы превосходят по жаропрочности перлитные и хромистые стали при температуре 550 °С и выше. Практически для них не стоит вопрос об обезуглероживании в натрии и общей коррозии и воде, в том числе в зоне испарения. Несколько лучше по сравнению го сталями типа 18-8Ti ведут себя эти материалы в концентрированных растворах щелочей.

Модернизированный сплав инколой-800 применен в парогенераторах установки «Супер-Феникс».

Стали перлитного класса. Механические свойства перечисленных выше перлитных сталей близки. Представление об уровне свойств при кратковременном разрыве, гарантируемых технической документацией, можно получить из табл. 4.18. Эта свойства обеспечиваются после термической обработки листов, поковок и труб, состоящей из нормализации при температуре 950—1050 °С и отпуска при температуре 700—750 °С. Для толстостенных деталей, например заготовок трубных досок, применяют закалку в воду с последующим отпуском, что заметно повышает сопротивление стали хрупким разрушениям.

Таблица 4.18. Гарантированные механические свойства сталей

Критическая температура хрупкости стали 1Х2м, определяемая при статическом изгибе образцов с острым надрезом, понижается на 30—40 °С. Следует отметить, что характеристики прочности стали, приведенные в табл. 4.18., обеспечиваются с большим запасом. При этом более высокими значениями прочности обладают стали, легированные сильными карбидообразующими элементами при нормализации их с температуры 1050 °С. В качестве примера на рис. 4.46 приведены температурные зависимости предела текучести для стали 2,25Сr— 1Мо — Nb и стали 2,25Сr— 1Мо.

При температуре выше 360 °С легированные перлитные стали обнаруживают ползучесть, поэтому за расчетные характеристики берутся свойства, полученные при длительных высокотемпературных испытаниях, обычно предел длительной прочности. Для стали 2,25Сr— 1Мо он определен на большой базе (3 • 104 ч) и поэтому может считаться весьма достоверным. При экстраполяции на 105 ч предел длительной прочности при 550 °С оказался равным 55—60 МПа.

Стали типа 1Х2М, легированные ванадием и ниобием или ниобием и титаном, имеют на 10—20% больший предел длительной прочности. Для стали 1Х2МФБ предел длительной прочности при 550 °С на 106 ч составляет 70 МПа. Сталь 1Х2МБ имеет еще более высокие значения предела длительной прочности при 550 °С 80—85 МПа. В табл. 4.19 представлены характеристики жаропрочности стабилизированных перлитных сталей различных составов по результатам зарубежных исследований.

Рис. 4.47, Температурно-временные пределы применимости сталей 1X2M (1, 2) и 1Х2МФБ (3, 4) при различной допустимой глубине обезуглероживания: 1, 3 — глубина обезуглероживания 0,3 мм; 2, 4 — глубина обезуглероживания 0,6 мм

Таблица 4.19. Длительная прочность легированных перлитных сталей за 104 ч

Легированные перлитные стали являются стабильными материалами при длительной высокотемпературной эксплуатации. Эксперименты показали, что прочность и пластичность сталей 1Х2М. 1Х2МФБ и 1Х2МБ практически не изменяются после выдержек длительностью до 104 ч при температуре до 550 °С. Подтверждением высокой стабильности является отсутствие изменения механических свойств труб из стали 1Х2М, работавших в моделях и в парогенераторе установки Бор-60 более 2 · 10s ч. Трубы из стали 2,25 Сr— 1Мо исследованы после работы в экспериментальном реакторе EBR-II в течение 90 000 ч. Отмечено выпадение тонкодисперсных равномерно распределенных по объему карбидов. За столь длительное время механические свойства изменились несущественно: предел текучести и временное сопротивление разрыву снизились соответственно на 2S,S и 4,5%, ударная вязкость не изменилась [274].

Низколегированные перлитные стали благодаря хорошей пластичности имеют высокое сопротивление термической усталости. Расчет показывает, что в условиях работы парогенераторов при числе теплосмен 20 000 детали из стали 1Х2М могут выдерживать без разрушения деформации до 0,25%, что соответствует условным термическим напряжениям 450 МПа.

Применяемые для парогенераторов легированные перлитные стали, находящиеся в контакте с нержавеющими хромоникелевыми сталями через жидкий натрий, обезуглероживаются. Степень его зависит от состава стали, температуры и времени испытания. Наименее стойкой к обезуглероживанию является сталь марки 1Х2М. Существенно лучше сопротивляется этому процессу сталь 1Х2МФБ. При температуре 550 °С и времени работы 106 ч обезуглероживание (потеря 30% С) для стали 1Х2М и 1Х2МФБ составляет соответственно 1,5 и 0,45 мм. Опыты на моделях парогенераторов подтверждают приведенные выше расчетные данные. При 440 °С сталь 1Х2М обезуглероживалась за 104 ч на 0,10—0,12 мм. За то же время практически отсутствовало обезуглероживание стали 1Х2МФБ при 550 °С.

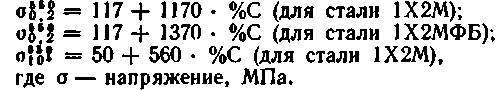

В результате обезуглероживания снижаются прочностные характеристики сталей. Установлено, что зависимость временного сопротивления, предела текучести и предела длительной прочности от содержания углерода приблизительно подчиняется следующим уравнениям:

Расчеты по приведенным уравнениям показывают, что снижение содержания углерода в стали на 30% от исходного приводит к уменьшению предела текучести и предела длительной прочности на 12—15%.

В работе [23] установлен критерий безопасной глубины и степени обезуглероживания. Показано, что можно пренебречь изменением прочности в результате обезуглероживания на 30%, если глубина его не превышает 0,3 мм для трубки с толщиной стенки 2 мм и 0,6 мм для толщины стенки 2,5 мм. При этом расчет на прочность проводился по минимальным значениям прочностных характеристик. На основании этих критериев определены температурно-временные пределы использования сталей 1Х2М и 1Х2МФБ по времени и температуре (рис. 4.47). Кривые на рисунке ограничивают области применения сталей 1Х2М и 1Х2МФБ. В случае длительного высокотемпературного использования сталей расчет на прочность должен производиться с учетом снижения прочностных характеристик.

Стали типа 1Х2М обладают хорошей свариваемостью. Не наблюдали образования холодных трещин при аргонно-дуговой сварке неплавящимся электродом жестких проб толщиной 40 мм при малом и полном проплавлении. Сварка производилась без подогрева и при подогреве 150 и 250 °С. Стабилизированные ниобием стали при сварке характеризуются низкой вязкостью наплавленного металла и склонностью к трещинообразованию, если сварка производится без подогрева и с неполным проплавлением.

Для удовлетворительной сварки этих сталей рекомендуется проводить предварительный подогрев при температуре не ниже 200 °С.

Таблица 4.20. Механические свойства хромистых сталей при кратковременном разрыве и длительном (105 ч) нагружении

9—12%-ные хромистые стали и высоконикелевые сплавы. Механические свойства труб из хромистых сталей при кратковременном и длительном нагружении приведены в табл. 4.20. Там же для сравнения отражены свойства в аналогичных условиях стали 2,25Сr— 1Мо, 18-8Т1 и сплава инколой-800 [157]. Допустимые напряжения (по коду ASME, секция III) при расчете конструкций из сталей, применяемых или перспективных для парогенераторов, демонстрирует рис. 4.48.

Сталь 9Сr— 1Мо по принимаемым в расчет механическим свойствам практически одинакова со сталью 2,25 Сr— 1Мо. Заметно превосходят перлитные хромистые стали, легированные 2%Мо, Nb и V, причем это преимущество более очевидно для температуры 550 °С и выше. Хромистые стали с ограниченным содержанием δ-феррита имеют высокую стабильность при длительной высокотемпературной службе. Например, было показано, что сталь типа 05Х12Н2М практически не изменяет свойств после выдержки при температуре 400, 500 и 550 °С и течение до 5000 ч. Стали 9Сr—1Мо и 9Сr—2Мо—NbV широко применяются в обычных паровых котлах. Последняя сталь успешно эксплуатируется при температуре 600 °С в паровых котлах 20 электростанций Франции.

Хромистые стали лучше, чем перлитные стали, сопротивляются обезуглероживанию в натрии. Стабилизация их ниобием, ванадием и другими элементами дополнительно способствует повышению коррозионной стойкости в натрии.

Улучшена у 9—12%-ных хромистых сталей коррозионная стойкость и воде по сравнению с перлитными сталями. Особенно важно, что они более надежны в зоне испарения в условиях многоциклового термического нагружения (см. §4.2). Таким образом, перспективность сталей с повышенным содержанием хрома для парогенераторов АЭС с натриевым теплоносителем не вызывает сомнений. Главным при внедрении хромистых сталей следует считать обеспечение приемлемых сварочно-технологических характеристик.

Применение хромоникелевых аустенитных сталей типа 18-8Ti в парогенераторах допустимо лишь в перегревательной части и то при условии отсутствия возможности накопления хлоридов вследствие попадания влажного пара и забросов воды.

Для испарительных и перегревательных труб парогенераторов приемлемыми являются сплавы с повышенным содержанием никеля. Сплавы, содержащие 30% и более никеля, практически не склонны к коррозионному растрескиванию и поэтому пригодны в качестве материалов труб. За рубежом в качестве перспективного материала рассматривается сплав инколой-800. Жаропрочность его определяется в значительной степени выделением γ'-фазы — Ni3 (Al, Ti).

Рис. 4.48. Допустимые расчетные напряжения и сталях, перспективных для парогенераторов быстрых натриевых энергетических установок (код ASME, секция III):

I - 2,25Cr — 1Мо — INb; 2 — 2,25Сr — 1Мо: 3 — ЭСг — 1Мо; 4 — 18-10Ti; 5 — инколой-800; 6 — 9Сr — 2Мо — NbV

Одновременно с упрочнением может заметно падать длительная пластичность. С целью предотвращения снижения длительной пластичности при сохранении жаропрочности в сплаве ограничено содержание титана (0,3—0,5%) и алюминия (0,1—0,5%). Для получения высокой жаропрочности суммарное содержание обоих элементов рекомендуется поддерживать не менее 0,45%. Такой модернизированный сплав применен для изготовления парогенераторов установки «Супер-Феникс».

Из отечественных высоконикелевых материалов такого типа наиболее приемлемым является сплав 03X21Н32М3Б. Сведения о механических свойствах сплава, его поведении в водных средах с повышенным содержанием хлоридов, сопротивлении межкристаллитной коррозии и других характеристиках приведены в гл. 5.