Проектирование высокотемпературных энергетических установок требует оценки термоциклической прочности элементов конструкции с учетом работы материалов в упругопластической области. Термические напряжения в элементах конструкции, возникающие при резких теплосменах, могут значительно превышать предел текучести материала. Число подобных теплосмен (циклов) за время работы установок с жидкометаллическим теплоносителем составляет около 10я. Существенным при оценке высокотемпературной термоциклической прочности является необходимость учета длительного воздействия релаксирующих термических напряжении при рабочей температуре. За время между последовательными теплосменами они вызывают ползучесть материала. Соответствующие промежутки времени, т. е. длительность циклов, достигают десятков и сотен часов.

В отличие от температур, характерных для водо-водяных реакторов, оценка высокотемпературной термоциклической прочности представляет собой задачу, решение которой отличается от определения циклической прочности в изотермических условиях. Это обусловливает особенности выбора материалов, обеспечивающих высокую термоциклическую прочность.

Для экспериментальной и расчетной оценки высокотемпературной циклической прочности более простой случай представляют изотермические условия нагружения. Однако и при этих условиях затруднительно оценивать поведение материалов при реальном длительном действии напряжений, постепенно релаксирующих за время между соседними циклами. Результаты испытаний па усталость при высокой температуре приходится экстраполировать на время, существенно превосходящее длительность лабораторных опытов. Такая операция не всегда может быть проведена достаточно корректно.

Из различных подходов к оценке высокотемпературной циклической прочности значительное распространение получило суммирование двух групп повреждений материалов. Первая — определяется действием быстро чередующихся циклических нагрузок, а вторая — длительным квазистатическим нагружением, вызванным напряжениями, релаксирующими в каждом из циклов.

Соответствующее аналитическое выражение для простейшего случая (отсутствия спектра нагрузок) имеет вид

![]() (4.30)

(4.30)

где N — ресурс по числу циклов при заданной деформации за цикл; N0 — число циклов, приводящее к разрушению при кратковременных изотермических испытаниях с заданной деформацией за цикл; τ — общее время, в течение которого действуют релаксирующие напряжения; τ0 — время до разрушения при действии постоянного напряжения, определяемое по кривым длительной прочности для некоторой средней величины длительно действующих напряжений; D — постоянная, обычно принимаемая равной единице.

Аналитическое выражение для высокотемпературной малоцикловой прочности но аналогии с зависимостью, предложенной Мэйсоном для низкой температуры, предусматривает разделение полной деформации за никл на упругую и пластическую компоненты. Первая из них связана с числом циклов до образования трещин через длительную прочность, вторая — через длительную пластичность. Хотя применение такого подхода физически оправдано, сходимость с экспериментом при длительных выдержках за цикл оказывается не всегда удовлетворительной. Уверенное использование предложенных аналитических зависимостей возможно лишь для тех материалов и условий, по которым получена соответствующая экспериментальная информация. Для рабочей температуры 450—750 °С и аустенитных хромоникелевых сталей простых составов такие данные по высокотемпературной длительной циклической прочности есть.

При термоциклическом нагружении в отличие от изотермического экспериментальные и расчетные оценки прочности дополнительно усложняются. Исключение могут составить только гомогенные материалы простых составов, чистые по неметаллическим включениям при невысокой температуре, когда не наблюдается ползучесть. Повышение рабочей температуры, применение композитных и конструкционных материалов, содержащих значительное число частиц упрочняющих фаз или неметаллических включений, приводит к необходимости специальной оценки термоциклической прочности сопротивления (термической усталости). Она должна рассматриваться как самостоятельная механическая характеристика, отличная от циклической прочности в изотермических условиях. Это обстоятельство определяется рядом принципиальных различий процессов деформирования и разрушения материалов при циклическом нагружении в неизотермических и изотермических условиях.

При термоциклическом нагружении в условиях общей обратимости деформации за цикл напряжения противоположных знаков действуют при существенно различной температуре. Механизмы, по которым осуществляется пластическая деформация при растяжении и сжатии, оказываются различными. Это происходит уже при нагружении малой длительности, особенно при значительной температурной зависимости механических свойств. При циклическом нагружении с длительными выдержками различие механизмов деформирования усиливается. Скольжение по границам зерен как главный процесс при длительной высокотемпературной части цикла не компенсируется аналогичной деформацией противоположного знака. Последняя осуществляется при пониженной температуре по телу зерен. Переход от внутризеренного к межзеренному разрушению при теплосменах реализуется в области более низкой температуры, чем такой переход в изотермических условиях. Различие может достигать 100—150 °С.

Существенные различия структурного и фазового состояния материалов при термоциклическом и изотермическом нагружении наблюдаются и при рассмотрении тонкой структуры. При теплосменах интенсивнее происходит дестабилизация структуры — интенсифицируются процессы выпадения вторичных фаз. Наблюдается также повышенная концентрация неравновесных точечных дефектов структуры, а также образование линейных дефектов сложной конфигурации, что снижает деформационную способность материала. Следствием указанных различий является экспериментально наблюдаемое несоответствие числа циклов до появления трещин усталости при теплосменах и постоянной температуре. Термоциклическая прочность обычно оказывается более низкой. Различие числа циклов при равной деформации за цикл достигает одного-двух порядков.

Другая группа принципиальных различий термоциклического и изотермического нагружения связана с гетерогенностью материалов. Повышенное содержание неметаллических или интерметаллических фаз, а также искусственно введенных включений различного типа в композитных материалах является причиной дополнительных напряжений в условиях теплосмен. Повышенная напряженность гетерогенных материалов вызвана в основном различием у включений и матрицы коэффициентов теплового расширения и коэффициентов теплопроводности в интервале между максимальной и минимальной температурой цикла. При теплосменах напряжения на границе раздела фаз приобретают циклический характер.

На рис. 4.18 показано влияние объемной доли включений V на снижение усталостной долговечности гетерогенных материалов Nг по отношению к долговечности соответствующей матрицы N0. Результаты испытаний на циклическое растяжение — сжатие при постоянной температуре и в условиях теплосмен сопоставлялись при одинаковом уровне нагрузки и одинаковой наибольшей температуре. Термоусталосная долговечность материалов, имеющих структурную неоднородность, неизменно оказывается ниже усталостной долговечности при постоянной температуре.

Специфичность механизмов подготовки и развития разрушения материалов при термоциклическом нагружении требует экспериментального определения сопротивления термической усталости. Систематическое определение сопротивления термической усталости конструкционных материалов производили применительно к установкам, с натриевым теплоносителем. Основные испытания заключались в неизотермическом растяжении—сжатии тонкостенных трубчатых образцов с длительными выдержками в условиях сжатия при максимальной температуре цикла. Дополнительно проводились испытания на термическую усталость и по другим методикам, в частности путем резких охлаждений (или нагревов) цилиндрических образцов с надрезами. Для количественной оценки сопротивления термической усталости в качестве основных рабочих параметров задавались полная деформация за цикл и длительность выдержки при рабочей температуре. В отличие от малоцикловой усталости в изотермических условиях при теплосменах отсутствует зависимость числа циклов до появления трещин от знака напряжений при высокотемпературной выдержке.

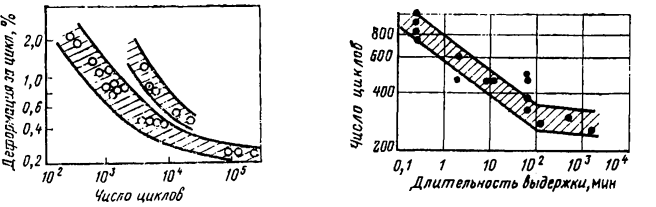

Экспериментальные данные по термической усталости представляются в виде двух зависимостей: деформационной No (∆ε) и временной No=f2(τ). Эти зависимости связывают число циклов до появления трещин с полной деформацией за цикл ∆ε и длительностью цикла τц. Последняя величина представляет собой среднюю длительность выдержки при рабочей температуре между двумя теплосменами.

Примеры деформационной и временной зависимостей сопротивления термической усталости хромоникелевой аустенитной стали Х18Н9 представлены на рис. 4.19 и 4.20.

Деформационная и временная зависимости сопротивления термической усталости в малоцикловой области приближенно могут быть представлены прямыми в двойных логарифмических координатах. Соответствующее аналитическое выражение для числа циклов до появления трещин термической усталости имеет вид

![]() (4.31)

(4.31)

Рис. 4.19. Деформационная зависимость сопротивления термической усталости стали Х18Н9 при максимальной температуре цикла 650 °С

Рис. 4.20. Временная зависимость термической усталости стали Х18Н9 при 650 °С (деформация за цикл Δε=0,786%)

Величины С, а, b определяются экспериментально и в совокупности представляют собой сопротивление термической усталости как механическую характеристику материалов для заданной рабочей температуры. Деформационную зависимость сопротивления термической усталости целесообразно представлять ломаной прямой из двух отрезков, относящихся соответственно к малоцикловой и многоцикловой областям. В этом случае коэффициенты С, а должны быть различными для разных уровней циклических нагрузок.

Принципиальное значение имеет коэффициент b, характеризующий временную зависимость сопротивления термической усталости. Он является тангенсом угла наклона прямой, представляющей зависимость логарифма числа циклов до появления трещин от логарифма длительности цикла. При температуре порядка 450 °С и ниже временная зависимость для хромоникелевых аустенитных сталей отсутствует и коэффициент b равен нулю. Экспериментальное определение коэффициента b производится при длительности выдержки за цикл до 1 ч. При использовании полученного значения коэффициента b в расчетах по формуле (4.31) для больших длительностей цикла обеспечивается определенный запас. Инженерные методы, позволяющие проводить более точную оценку термоциклической прочности, были разработаны на базе уравнения (4.31) и изложены в [27, 148].

Предварительный выбор материалов, обеспечивающих высокое сопротивление термической усталости, может производиться по теплофизическим и механическим свойствам, а также с учетом степени гомогенности. Первая группа характеристик может быть выражена величиной Х/аЕ, где X — коэффициент теплопроводности; а — коэффициент линейного расширения; Е — модуль упругости.

Чем выше указанная величина, тем при прочих равных условиях выше сопротивление термической усталости. При сходных механических свойствах более высокое сопротивление термической усталости будут иметь низколегированные стали перлитного класса и хромистые нержавеющие стали по сравнению с аустенитными хромоникелевыми сталями и сплавами на основе никеля. Особо высокий уровень термоциклической прочности среди конструкционных материалов могут иметь сплавы на основе титана.

Для энергетических установок с натриевым теплоносителем во многих случаях необходим выбор аустенитных хромоникелевых сталей. Выбор конкретных марок сталей, оптимальных по сопротивлению термической усталости, должен в значительной степени определяться уровнем пластичности при кратковременных и длительных испытаниях в исходном состоянии и после нейтронного облучения. Уровень прочностных характеристик обычно имеет меньшее значение. Более того, сложнолегированные жаропрочные стали с высоким пределом текучести, но низкой длительной пластичностью могут существенно уступать по сопротивлению термической усталости сталям простых составов. Так, весьма низкую термоциклическую прочность, особенно при больших деформациях за цикл, имеют инструментальные стали (например, Р·18), а также другие материалы высокой твердости. Между тем такие материалы часто рассматриваются как пригодные для изготовления деталей узлов трения в натрии.

Определенный уровень прочностных характеристик также необходим, особенно при совместном действии теплосмен и постоянной механической нагрузки. Экспериментальные работы показывают, что прочность материалов при таком виде нагружения удовлетворительно определяется линейным законом суммирования повреждений:

![]() (4.32) где N — число циклов до образования трещин при совместном приложении термоциклической и постоянной механической нагрузок; N0, τ0 — соответственно число циклов (см. уравнение (4.30) и время до разрушения (по кривой длительной прочности) при раздельном приложении циклической и постоянной механической нагрузок; τц— средняя длительность одного цикла.

(4.32) где N — число циклов до образования трещин при совместном приложении термоциклической и постоянной механической нагрузок; N0, τ0 — соответственно число циклов (см. уравнение (4.30) и время до разрушения (по кривой длительной прочности) при раздельном приложении циклической и постоянной механической нагрузок; τц— средняя длительность одного цикла.

Если напряжения от длительно действующей механической нагрузки невелики по сравнению с пределами длительной прочности материала за время работы, то роль второго слагаемого в формуле (1.32) незначительна. Применительно к основным элементам первого контура установок с натриевым теплоносителем это условие во многих случаях выполняется для хромоникелевых аустенитных сталей.

Сопротивление термической усталости обычно существенно снижается при значительной гетерогенности материала. Это является следствием возникновения термических напряжений второго рода на границе раздела разнородных фаз, отличающихся коэффициентами линейного расширения. Вторыми фазами, отрицательно влияющими на сопротивление термической усталости основного металла (матрицы), являются в первую очередь неметаллические включения металлургического происхождения. Существенное снижение термоциклической прочности наблюдается при чистоте по неметаллическим включениям хуже третьего балла по ГОСТ Ι778-70. Нежелательная гетерогенность структуры может быть создана также интерметаллидами, нитридами и иными включениями, выпадающими при длительных температурных выдержках. Такую же роль играют в композиционных материалах дисперсные частицы или волокна. Характерно, что влияние гетерогенности структуры, в частности неметаллических включений, на сопротивление термической усталости может быть на один-два порядка по числу циклов сильнее, чем при изотермическом циклическом нагружении.

Специфическим случаем влияния гетерогенности является поведение стали с поверхностной окисной пленкой при температурных пульсациях в пароводяной среде.

Влияние гетерогенности структуры на сопротивление термической усталости устанавливается на основе экспериментов или расчетных оценок. В первом приближении это влияние может быть учтено увеличением деформации за цикл ∆ε в формуле (4.31) в соответствии с выражением

(4.33)

где ∆εг — полная деформация за цикл, определенная с учетом гетерогенности структуры; Δα — разность коэффициентов линейного расширения включений и металлической матрицы; At — температурный интервал цикла; k — коэффициент концентрации напряжений, обусловленный количеством, размерами и формой включений и различием коэффициентов теплопроводности включений и матрицы.

Дополнительное влияние на увеличение величины ∆εг по сравнению с номинальной величиной Де оказывает различие модулей упругости включений и матрицы. Для обеспечения гомогенности конструкционных материалов и, следовательно, получения высокой термоциклической прочности желательно применять стали и сплавы простых составов, имеющие стабильную структуру в условиях длительной эксплуатации и высокую металлургическую чистоту.

Правильность соотношений (4.31) и (4.32), принимаемых для оценки прочности элементов конструкции натриевых установок, проверялась путем проведения стендовых испытаний полунатурных узлов из хромоникелевой аустенитной стали. Толщина испытанных деталей составляла от 5 до 30 мм. Испытание заключалось в медленном разогреве сварного полунатурного узла в натрии до температуры 600 °С, выдержке в течение 1 ч и резком охлаждении потоком натрия до температуры 300—400 С. Общее число циклов составило 2400, а длительность испытаний 0600 ч. В процессе термоциклирования узел нагружался постоянной силой, имитирующей реальные условия. Первые трещины термической усталости возникали в наиболее нагруженных участках узла после 1500—2000 циклов. Расчетная оценка прочности различных элементов испытанного полунатурного узла, имевших и не имевших повреждения, показала хорошее соответствие с результатами стендовых испытаний.

Оценки высокотемпературной циклической прочности, рассмотренные выше, фактически исходят из критерия появления первой трещины небольших размеров (глубиной около 0,5 мм). Такие повреждения надежно фиксируются экспериментально и могут служит мерой предельного состояния.

Для ряда практических случаев, однако, допустимы трещины больших размеров. В связи с этим требуется оценка скорости распространения трещин. Существуют также подходы к оценке долговечности, предполагающие развитие исходного дефекта (трещины) непосредственно начиная с первого цикла нагружения.

По аналогии с расчетами в области низкой температуры имеются попытки определения кинетики высокотемпературного циклического повреждения через размах коэффициента интенсивности напряжений. Использование этой величины

![]()

возможно, однако, лишь в отдельных случаях.

Более приемлемыми с практической точки зрения в настоящее время, по-видимому, являются зависимости скорости распространения трещин от деформационных характеристик цикла (размаха пластической составляющей деформации, скорости ползучести) и от размера исходной трещины. Подобные зависимости были предложены и для термической усталости, например в работе [118].

Для термической усталости в отличие от изотермического малоциклового нагружения типично неравномерное распределение напрягший по сечению деталей. Обычно уровень напряжений максимален на поверхности. Вершины термоусталостных трещин, распространяющихся вглубь, попадают в менее напряженную область. Вследствие того скорость распространения трещин термической усталости в глубину остается постоянной или уменьшается. Допущение постоянства скорости роста трещин позволяет проводить оценку термоциклической прочности пластичных материалов с некоторым запасом. Дополнительная механическая нагрузка принципиально не изменяет характера кинетики термоусталостных трещин.

В обоих случаях определяющей величиной для оценки скорости развития трещин термической усталости может являться число циклов и появления первых трещин.

Увеличение рабочей температуры, ускоряя возникновение поверхностных трещин, увеличивает также скорость их распространения в глубину. Исключением может явиться процесс коррозионно-термической усталости, приводящий к притуплению трещин и как следствие этого замедлению их развития.

Циклические изменения температуры могут приводить к повреждению элементов высокотемпературных атомных установок не только в результате образования трещин, но и вследствие необратимого формоизменения. Это явление, наиболее характерное для длинномерных изделий (труб, стержней и др.), заключается в постепенном изменении формы и размеров при циклическом упругопластическом нагружении. Детали из аустенитных хромоникелевых сталей и сплавов на основе никеля при циклических резких охлаждениях обычно удлиняются при соответствующем уменьшении диаметра. Для сталей перлитного класса, наоборот, характерно сокращение длины, тенденция к принятию бочкообразной формы. Основной причиной необратимого формоизменения конструкционных материалов при теплосменах является различный уровень пластической деформации при растяжении и сжатии, совершаемых при различной температуре.

Это является следствием температурной зависимости предела текучести материала и неравномерного деформирования по сечению изделия при теплосменах.

Испытание удлиненных образцов на теплосмены [85] позволяет получить данные для расчетной оценки допустимых условий эксплуатации натурных изделий с точки зрения необратимого (формоизменения. В простейшем случае оценивается максимально допустимая рабочая температура, ниже которой теплосмены не приводят к значительному необратимому изменению формы. Такое изменение обычно принимается большим 10-3% за цикл.

Для хромоникелевых аустенитных сталей простых составов (Х18Н9, Х18Н10Т и др.) при резких теплосменах, приводящих к пластической деформации за цикл порядка нескольких десятых процента, допустима рабочая температура до 550 °С. При меньшем уровне упругопластической деформации за цикл допустима более высокая рабочая температура вплоть до 800—850 °С. В этом случае деформация за цикл при теплосменах не должна превышать соответствующую деформацию при определении предела текучести стали.

Применение материалов с более высокой прочностью (хромоникелевые стали типа 18-8 после наклепа и стабилизации, дисперсионно-твердеющие аустенитные стали и др.) позволяет увеличить допустимую температуру на 50—100 °С.

Теплосмены не являются единственным фактором, способным привести к необратимому формоизменению. Дополнительное воздействие на изменение формы могут оказывать такие процессы, как термическое и деформационное старение, нейтронное облучение, механическое нагружение. Возможный учет влияния этих факторов на необратимое формоизменение длинномерных изделий из жаропрочных материалов предложен в работе [86].