Условия работы конструкционных материалов этих узлов мало отличаются для установок разных проектов. Обычно максимальная температура составляет 510—530° С для натрия и 480—520° С для пара. Давление пара 13—20 МПа. Что касается конструкций, то имеет место практически индивидуальное проектирование каждого агрегата.

Теплообменники выполняются в виде сосудов разной формы. Это могут быть цилиндрические сосуды диаметром до 2,5 м и длиной до 10—15 м («Энрико Ферми», Хэллэмская АЭС) или сосуды, близкие к прямоугольной форме (БИ-350). Толщина стенок составляет 20—30 мм. Применяются конструкции трубных пучков с прямыми трубами и трубами в форме змеевиков. Теплообменные трубы закрепляются путем развальцовки и сварки в трубных досках или коллекторах.

Различны конструкторские решения размещения натрия первого и промежуточного контуров. В ряде установок натрий первого контура находится в межтрубном пространстве, в некоторых установках — внутри теплообменных труб. Практикуется применение защитных экранных кожухов для снижения тепловых ударов и вибрационных воздействий потока.

Такое же разнообразие конструкций характерно для парогенераторов. В большинстве случаев перегреватель и испаритель выполняются в отдельных сосудах, хотя имеются и однокорпусные парогенераторы («Энрико Ферми»). Корпуса парогенераторов представляют собой цилиндрические или U-образные сосуды с толщиной стенок 20 — 30 мм.

Трубные пучки испарителей часто выполняются в форме «трубы в трубе». Вместе с тем и в этом варианте внутри труб может находиться натрий (Хэллэмская АЭС) или вода и пар (БИ-350). В первом случае для разделения натрия и воды использованы трубки с двойными стенками. В новых мощных АЭС, как правило, применяются одностеночные трубные пучки. В установке БИ-600 в испарителе применены прямые трубы, вваренные в трубные доски. В некоторых установках трубные пучки изготавливаются в виде змеевиков.

В перегревателях наиболее распространенной формой трубных пучков являются S-образная, змеевиковая и прямотрубная. Трубы, как и в теплообменниках, крепятся в трубных досках или коллекторах. Размеры труб обычно находятся в пределах от 16 X 1 или 16 X 2 до 25 X 2,6. Число труб достигает нескольких тысяч.

Рассмотрим в качестве примера модуль пароперегревателя установки БН-600. Диаметр основной части перегревателя 630 мм, камеры входа и выхода натрия имеют больший диаметр. В этих частях расположены элементы распределения потока жидкого металла и дистанционирования. Натрий находится в межтрубном пространстве. Омывание труб натрием продольное сверху вниз. Движение пара встречное снизу вверх. Общая длина сосуда около 16 м, толщина стенок 20 мм, толщина трубных досок околок 100 мм.

Заметно отличаются от рассмотренных конструкции микромодульные парогенераторы установок «Феникс» и БН-350 (проект ЧССР) [58]. Модули их выполнены по типу «пучок труб в трубе». В первой установке они имеют вид S-образных змеевиков. В каждом модуле внутри наружной трубы располагаются семь труб теплопередающей поверхности диаметром 28X4 мм в испарителе, 32X3,6 мм в пароперегревателе. Диаметр наружной трубы равен 194 мм, толщина стенки 5,5—6,5 мм. В установке БН-350 модули имеют U-образную форму. В наружной трубе размером 159 X 6 мм помещен пучок из 19 труб размером 22 X 2 мм в испарителе и 20 X 2 мм в перегревателе.

Натрий во всех парогенераторах омывает с наружной стороны трубный пучок. Пар и вода находятся внутри труб малого диаметра.

АЭС с газовыми теплоносителями. Наиболее освоенным газовым теплоносителем является углекислый газ. Установки с ним нашли применение в Великобритании, Франции и некоторых других странах. В качестве замедлителя в них используется графит. Первые аппараты типа GGR имели относительно низкую температуру и давление в первом контуре (400° С, 2,8 МПа). Совершенствование АЭС с углекислым газом характеризовалось повышением рабочих параметров теплоносителя до 650° С и 4,5 МПа (реакторы типа AGR).

Дальнейшее развитие реакторов AGR не планируется, так как не оправдалось в полной мере основное их достоинство — отсутствие взаимодействия теплоносителя с конструкционными материалами. В процессе эксплуатации имели место случаи разуплотнения между первым и вторым контурами в результате большого перепада давлений. При попадании воды в первый контур резко ускорялись процессы коррозии низколегированных сталей (каркасные конструкции и др.).

Одним из наиболее перспективных газовых теплоносителей в настоящее время считается гелий. В гелиевых аппаратах на тепловых нейтронах достигнута большая по сравнению с AGR энергонагруженность активной зоны.

Наиболее проработанными являются три схемы энергетических установок с гелиевым теплоносителем: энергетическая двухконтурная с пароводяным вторым контуром; энергетическая одноконтурная и технологическая двухконтурная. В качестве примера на рис. 1.7 приведена принципиальная схема АЭТС ВГ-400, относящаяся к третьему типу [951. Максимальная температура газа 950° С, давление около 5,0 МПа. Часть тепла (360 МВт) используется для технологически х целей. Для отбора его предусмотрен промежуточный гелиевый контур с температурным перепадом 950—750° С. Около 2/3 тепла используется для выработки электроэнергии.

С этой целью гелий с температурой 734о С из теплообменника поступает в парогенератор, в котором охлаждается до 380° С, отдавая часть тепла.

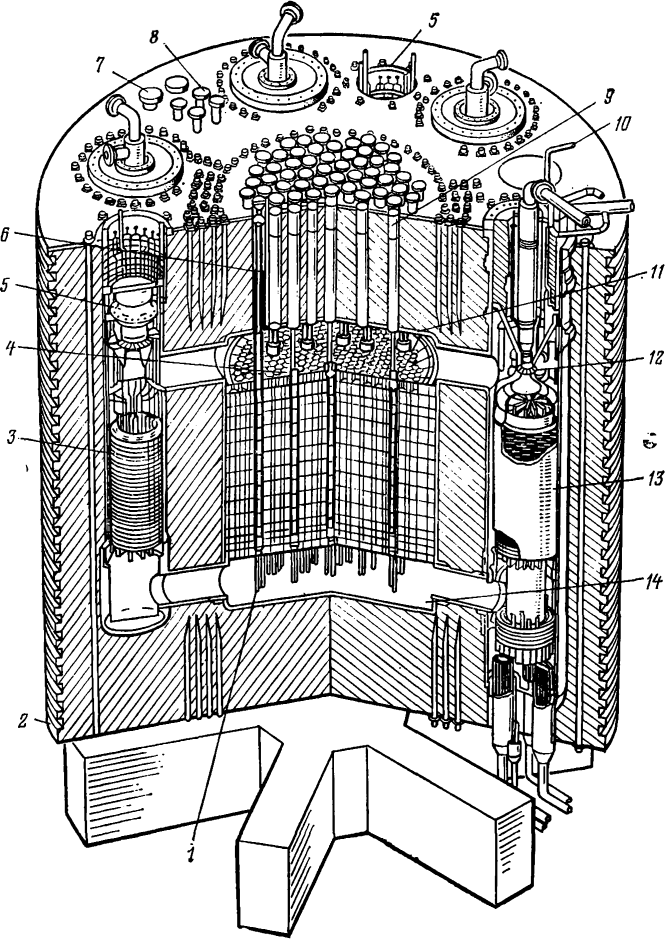

На рис. 1.8 приведен разрез высокотемпературного газового реактора мощностью 1160 МВт (эл.), имеющего типичную конструкцию для мощных тепловых аппаратов с гелиевым теплоносителем. Такой аппарат предполагается использовать в АЭС «Фултон» (США). Из схемы видны условия работы конструкционных материалов основных узлов реактора. Корпус реактора имеет диаметр 29 м и высоту 28 м; изготовлен из предварительно напряженного железобетона со стальной облицовкой и вмещает в себя все оборудование первого контура. Парогенераторы и газодувки размещены в шести полостях диаметром 4 м, расположенных равномерно вокруг активной зоны. Активная зона имеет размеры: диаметр II м, длину 13,5 м. Она собрана из гексагональных графитовых блоков с радиальными и продольными каналами. Центральная полость АЗ соединяется с парогенераторными каналами в корпусе. Все полости в железобетонном корпусе имеют газоплотную стальную облицовку, которая охлаждается водой. Температура воды не превышает 40—60° С. Установка имеет вспомогательную систему расхолаживания, расположенную в трех полостях диаметром 2,1 м. Холодный гелий с температурой 340° С и при давлении около 4,2 МПа подается в верхнюю часть активной зоны. Проходя ее, он нагревается до температуры 780 °С, после чего поступает в парогенераторы. В аппарате применен парогенератор змеевикового типа, являющийся характерным для ВТГР. Укажем к примеру, что в парогенераторе реактора «Драгон» использованы змеевики с плотной концентрической упаковкой, а в парогенераторе AVR поверхности нагрева выполнены из спиральных змеевиков.

В настоящее время практически реализованы только исследовательские или опытно-промышленные реакторы с гелиевым теплоносителем «Драгон» (Великобритания), «Пич-Боттом» и «Форт-Сент-Врейн» (США) и AVR (ФРГ). Основные данные этих реакторов приведены в табл. 1.4. Следует отметить, что большинство исследовательских реакторов выполнено по двухконтурной схеме с пароводяным рабочим телом во втором контуре. Первые две установки и реактор AVR имели стальные корпуса. Корпус реактора «Форт-Сент-Врейн» был впервые изготовлен из железобетона.

Рис. 1.7. Схема энерготехнологической АЭС ВГ-400 с гелиевым теплоносителем:

1— реактор; 2 — высокотемпературный теплообменник; 3 — теплообменник промежуточного контура; 4 — химико-технологический контур; 5 — газодувка промежуточного контура; 6 — парогенератор; 7 — турбина; 8— конденсатор; 9 — конденсатный насос; 10— подогреватель; 11— деаэратор; 12 - подпиточный насос; 13 — газодувка первого контура

Рис. 1.8. Разрез реактора HTGR мощностью 1160 МВт:

1— опоры активной зоны; 2 — пазы для предварительного напряжения корпуса; 3 — вспомогательный теплообменник; 4 — активная зона; 5 — вспомогательная газодувка; 6 — поглощающие стержни; 7 — система очистки гелия; в — хранилище поглощающих стержней; 9 — перегрузочная труба; 10 — система понижения давления; 11 — уплотняющая облицовка корпуса; 12 — главная газодувка; 13 — парогенератор; 14 — тепловая защита

Таблица 1.4. Параметры гелиевых реакторов и парогенераторов

Параметры | «Драгон» | «Пич-Боттом» |

Время эксплуатации | 1966-1976 гг. | 1967—1974 гг. |

Мощность реактора, МВт: |

|

|

тепловая | 20/— | 115/40 |

электрическая | ||

Максимальная температура газа, °C | 750 | 750 |

Давление газа, МПа | 2,1 | 2,4 |

Температура пара на выходе, | — | 538 |

Давление пара, МПа |

| 10 |

В 1983 г. предполагается ввести в эксплуатацию АЭС «Вентрон» с реактором ТНТР-300 в ФРГ. Корпус ее реактора изготовлен из напряженного железобетона. В составе АЭС шесть парогенераторов.

В действующих и проектируемых установках максимальная температура гелия, омывающего трубные системы парогенераторов, находится в пределах 720-775° О. Температура стенки трубы на несколько десятков градусов ниже. Температура пара равна 500—550° С. Трубные пучки парогенераторов представляют собой сложные многозаходные змеевики или U-образные системы. В ВТГР применяются только прямоточные парогенераторы. В связи с этим конструкционные материалы парогенераторов находятся в сложных условиях одновременного воздействия теплоносителя, воды и пара. При этом обязательным элементом конструкций являются зоны, в которых имеет место повышение концентрации хлоридов, кислорода и др.

Гелий практически не замедляет нейтроны и поэтому перспективен как теплоноситель в реакторах на быстрых нейтронах. В проектируемых в настоящее время аппаратах максимальная температура теплоносителя планируется равной 750° С. Для повышения теплосъема в активной зоне заметно поднято давление до значений 15,0—20,0 МПа.

Разновидностью газовых теплоносителей являются диссоциирующие газы. Наиболее изученной является четырехокись азота Ν2O4 [50]. Так же, как Na и Не, этот газ приемлем для использования в реакторах на быстрых нейтронах. По ядерным свойствам он не уступает Na и Не.

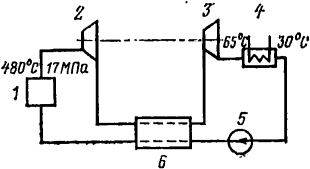

Рис. 1.9. Принципиальная схема АЭС с теплоносителем N2O4:

I — реактор; 2 — турбина высокого давления; 3 турбина низкого давления; 4 — холодильник; 5-насос; 6-теплообменник

«Форт Сент-Врейн» | AVR | «Вентроп» ТИТР-300 | ВГ-400 |

С 1977 г. | С 1967 г. | С 1983 г. | — |

837/330 | 46/15 | 750/300 | 1000—1100/ 300—400 |

787 | 950 | 730 | 950 |

4,9 | 1,0 | 4,0 | 5,0 |

530 | 505 | 550 | 540 |

18,3 | 7,5 | 18,6 | 17,5 |

Четырехокись азота имеет заметные преимущества перед инертными газами и водяным паром по теплофизическим свойствам. Применение ее обеспечивает высокий коэффициент теплосъема за счет высокой теплоемкости. Все это, видимо, позволит создать конкурентоспособные установки но удельной напряженности в активной зоне с давлением 14,0 16,0 МПа. При таком давлении может быть меньше металлоемкость оборудования по сравнению с ЯЭУ с инертными газами в качестве теплоносителей, в частности размеры компрессора турбины. Расчеты показывают, что в ЯЭУ с диссоциирующим газом общая металлоемкость узлов на 30—40 % меньше, чем в установках с водяным паром.

В настоящее время в СССР ведутся обширные исследования по экспериментальной (стендовой) отработке различных узлов энергоустановок с теплоносителем N3O4 и выполнены теплофизические и газодинамические расчеты газоохлаждаемого быстрого реактора мощностью 1000 МВт (эл.) применительно к корпусу реактора ВВЭР-1000. Схема газожидкостного цикла такого реактора с промышленной регенерацией тепла приведена на рис. 1.9. Там же представлены температура и давление в различных узлах установки.

Материал реактора, турбины, регенератора, трубопроводов, арматуры и др. могут находиться в контакте с газообразным теплоносителем при температуре от 65 до 480° С и давлении от 0,2 до 17,0 МПа. Со стороны высокого давления материалы регенератора контактируют с кипящим теплоносителем при температуре около 150° С и давлении около 15,0 МПа. Материалы конденсатора омываются конденсирующейся и жидкой N2O4 при температуре 65—30° С и давлении 0,23— 0,20 МПа.

В настоящее время АЭС с диссоциирующим теплоносителем находятся в стадии проектирования.