Динамическая твердость (твердость по Шору) — характеристика сопротивления материала пластическому течению при ударном воздействии на него. Определение ее основано на измерении остаточной кинетической энергии тела-индентора (обычно сферы) после его соударения с исследуемым образцом. Чем пластичнее последний, тем большая доля кинетической энергии индентора перейдет в энергию пластического деформирования. Поэтому при сбросе на образец шарика из твёрдого материала, высота его отскока после соударения может служить мерой динамической твердости. Показано, что для пластичных материалов высота отскока шарика пропорциональна статической твердости. Поскольку время соударения составляет малые доли секунды, динамические методы определения твердости хорошо зарекомендовали себя при высокотемпературных, в частности внутриреакторных исследованиях материалов.

Акустический метод определения динамической твердости (I) основан на регистрации упругих волн, возникающих при ударе. Его основные преимущества — простота измерительного устройства, возможность измерений в широком интервале изменения твердости, возможность сочетания измерения динамической твердости с измерениями других физических свойств без изменений конструкции измерительного узла установки.

Метод реализован в двух вариантах. Один вариант предусматривает регистрацию двух последовательных ударов шарика по образцу, приводящих к его свободным затухающим колебаниям. Первый удар происходит после сбрасывания шарика на образец, второй — после отскока и повторного падения. Интервал времени т,2 между передними фронтами импульсов, обусловленных двумя ударами, является мерой высоты отскока шарика.

Другой вариант основам на измерении интервала времени между импульсами, первый из которых возникает при падении шарика на образец, а второй обусловлен ударом шарика об отражатель (рис. 4.9), после его отскока от образца. Достоинство первого варианта — простота конструкции измерительного узла и высокая точность измерений высоты отскока. Основной недостаток связан с фиксацией двух ударов по поверхности образца, причем место второго удара случайно. Это требует точной юстировки образца для обеспечения повторного падения шарика на образец, что затруднительно при внутриреакторных измерениях. Кроме того, повторные последовательные удары по образцу при одном измерении приводят к снижению эффективности использования полезной поверхности образца и снижению достоверности измерений из-за увеличения вероятности падения шарика при последующем измерении на уже поврежденный при предыдущем измерении участок поверхности. Поэтому данный вариант целесообразно использовать в лабораторных условиях при возможности применения сравнительно больших образцов (диаметром 30—40 мм).

Второй вариант позволяет более рационально использовать рабочую поверхность образца и, уменьшив его размеры, успешно реализовать метод при внутриреакторных измерениях. Более надежной становится регистрация второго импульса, что снижает требования к точности юстировки образца. Однако погрешность измерений в этом случае заметно возрастает, так как интервал времени между импульсами намного уменьшается. Кроме того, возникает необходимость учета разности времен распространения упругих импульсов от образца и отражателя до преобразователя. Для предотвращения повторного удара по образцу он так же, как и отражатель, устанавливается наклонно, причем обеспечивается параллельность поверхностей образца и отражателя.

В обоих вариантах кроме динамической твердости можно определять характеристики упругости и внутреннего трения, поскольку параметры регистрируемых свободных колебаний образца могут служить мерой этих характеристик. Следовательно, для их измерения необходимо обеспечить минимальное влияние закрепления на колебания образца в соответствии с изложенными рекомендациями. Последующий анализ зарегистрированных сигналов, например записанных на магнитную ленту, позволяет найти значения собственных частот и декремента колебаний, по которым вычисляют искомые величины.

Установки для одновременного определении динамической твердости, характеристик упругости и внутреннего трения рассмотрены в [94, 111]. Разработаны высокотемпературная установка, работающая по схеме с двумя ударами индентора по образцу (см. рис. 4.9,а), а также конструкции внутриреакторных установок, использующих схему с отражателем (см. рис. 4.9,б).

Конструкции внутриреакторных установок разработаны применительно к экспериментальным каналам реактора ИРТ (МИФИ), имеющим диаметр 52 мм и обеспечивающим максимальную плотность потока 2· 1013 нейтр/(см3-с). Одна из установок состоит из капсулы, опускаемой в капал системы откачки и заполнения канала гелием. Измерительный узел установки подвешивается на тросе к нижнему концу стандартной защитной пробки капала в его верхней части. Канал перед измерениями вакуумируют и заполняют гелием. Электрические провода и кабели выводят через разъем в пробке и далее через герметичный фланец канала на верхнюю площадку реактора.

Рис. 4.9. Регистрация уз-сигналов при определении динамической твердости с измерением интервала времени между двумя ударами по образцу (а) и между ударами по образцу и отражателя (б): 1 — электромагнит; 2 — индентор; 3 - отражатель; 4 —образец; 5 —опоры; 6 — опорный столик; 7 — звукопровод; 8 — пьезопреобразователь

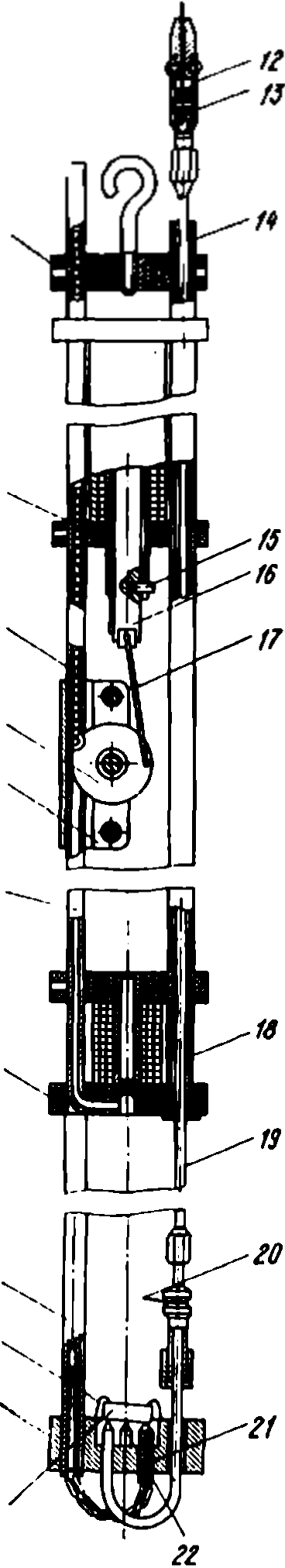

Рис. 4.10. Конструкция измерительной капсулы внутриреакторной установки для определения динамической твердости, модуля упругости, коэффициента Пуассона и внутреннего трения:

1 — исследуемый образец; 2, 11— фланцы; 3 —пружины; 4 — несущая труба; 5, 10— электромагниты; 6 — трубка-магазин; 7 — вилка; 8 —толкатель; 9— шарик; 12 — пьезодержатель;

13 — пьезопреобразователь; 14, 18— втулки; 15 — фиксатор; 16 — шток; 17 — жесткая тяга; 19 — звукопровод; 20 — отражатель; 21 — агулка термопары; 22 — регулировочный винт.

Несущими элементами конструкции измерительной капсулы (рис. 4.10) являются три трубы из дюралюминия длиной 1,5 м, скрепленные верхним и нижним фланцами. На нижнем фланце смонтирован узел крепления образца, совмешенный с узлом регистрации, на верхнем фланце — узел подачи и сбрасывания шариков, Исследуемый образец устанавливают наклонно на трех опорах. Одной опорой служит заостренный конец звукопровода диаметром 3 мм из нержавеющей стали, другой — регулировочный винт, которым устанавливают угол наклона образца. В качестве третьей опоры используют спай хромель-алюмелевой термопары, изолирующая втулка которой жестко укреплена в нижнем фланце.

Для предотвращения выпадения или смещения образца при ударе последний поджимают к опорам пружинками.

На звукопроводе при помощи резьбовой втулки и гаек крепят отражатель, установленный параллельно верхней плоскости образца. Акустическая изоляция звукопровода от несущей трубы осуществляется фторопластовыми втулками. Длина звукопровода 1,5 м, так что пьезопреобразователь—цилиндр из пьезокерамики типа ЦТС-19 диаметром 3 и высотой 15 мм вынесен из активной зоны.

Основные элементы узла подачи и сбрасывания инденторов — два электромагнита, верхний для перемещения шарика из магазина к гнезду, фиксирующему его положение перед сбросом, нижний удерживает в гнезде шарик, поступивший из магазина, до сбрасывания.

Магазин, в котором находятся шарики, представляет собой изогнутую трубку внутренним диаметром 3,5 мм, что обеспечивает движение в нем шариков диаметром 3,2 мм. В трубке сделан продольный вырез для толкателя в форме диска диаметром 24 и толщиной 3 мм, служащего для подачи очередного шарика в гнездо сбрасывателя и удержания остальных шариков в магазине. Толкатель может свободно поворачиваться на оси, закрепленной в вилке, охватывающей трубку. Он снабжен овальным вырезом с размерами, достаточными для размещения в нем одного шарика. Толкатель соединен жесткой тягой из проволоки диаметром 2 мм со штоком, который является сердечником верхнего электромагнита и изготовлен из железа Армко. Движение штока при включении и выключении электромагнита ограничено фиксатором. Когда ток в обмотке верхнего электромагнита отсутствует, шток находится в нижнем положении. При этом толкатель, связанный со штоком тягой, располагается так, что нижний шарик, хранящийся в трубке магазина, попадает в вырез толкателя. При подаче тока шток втягивается в катушку, поворачивая толкатель, и шарик, находящийся в вырезе толкателя, подается в нижнюю часть магазина и скатывается к фиксирующему гнезду, где притягивается нижним электромагнитом. Толкатель удерживает от выпадения остальные шарики в магазине. После сброса шарика при разрыве цепи питания нижнего электромагнита система возвращается в исходное положение.

Основные технические данные установки: рабочий интервал температуры до 900 К; высота сбрасывания инденторов 300 мм; высота регистрации 30 мм; емкость магазина 100 инденторов; погрешность измерения собственных частот (при доверительной вероятности 0,95) 0,05—0,07%, что позволяет определить относительные изменения модуля Юнга и коэффициента Пуассона с погрешностью 0,1—0,15%. Погрешность определения внутреннего трения 7—8%.

Погрешность измерения интервалов времени между ударами шарика по образцу и отражателю не превышает 1,5%, что дает возможность определить твердость по Шору с погрешностью 3%, а динамический предел текучести — 3,5%. Погрешность определения температуры образца составляет 5-7 К.

С целью более полного изучения свойств материалов и их изменения под облучением на установке могут быть проведены дореакторные исследования свойств материалов в широком интервале температур. Для этого измерительная капсула последовательно помещается в криостат н высокотемпературную печь, разработанные специально для совместного использования с установками описанного типа.