Установки, реализующие описанный метод определения длительной твердости, рассмотрены в (92). Кроме длительной твердости эти установки позволяют измерять другие физико- механические свойства — характеристики упругости и внутреннего трения. Впервые установка подобного типа создана на базе конструкции, предназначенной для определения модулей упругости и внутреннего трения.

Основные технические характеристики установки: интервал рабочей температуры 293—1800 К; вакуум в рабочей камере и хуже 10-2 Н/м2 (10-4 мм рт. ст.); размеры образцов: диаметр 10 мм, толщина 1—3 мм; предельные погрешности измерений модуля Юнга 2%, относительных изменений модуля Юнга 0,2%, коэффициента Пуассона 2%, твердости 6%, относительного изменения твердости 1,5%, температуры 2%.

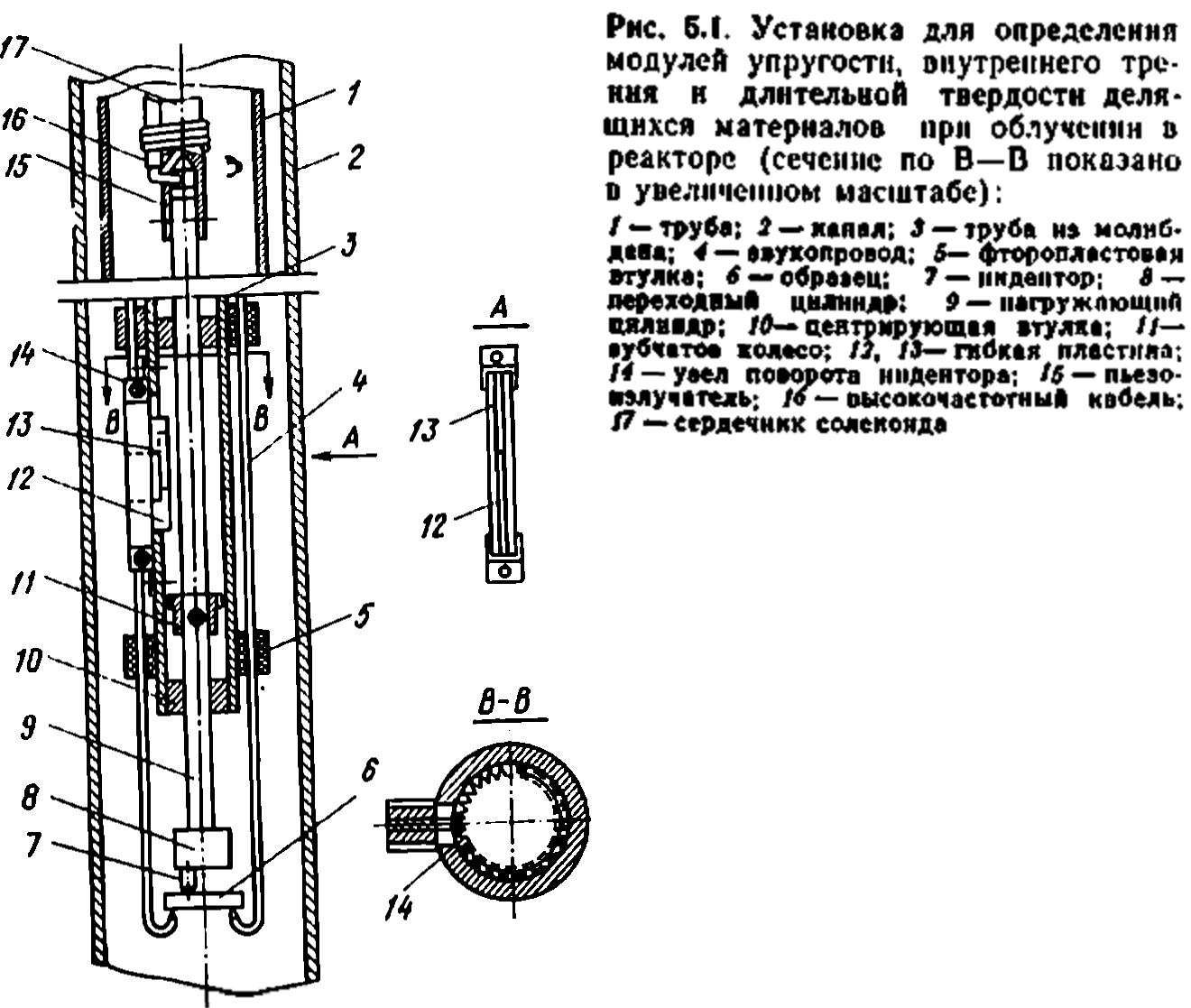

Для измерения описанным методом длительной твердости, характеристик упругости и внутреннего трения делящихся материалов под облучением создана установка, описанная в (92). Измерения проводятся на образцах диаметром 20 мм в исследовательском канале реактора при температуре до 900 К в атмосфере гелия. Установка размещается в сухом вертикальном канале диаметром от 50 мм и содержит следующие основные узлы (рис. 5.1).

Узел возбуждения и регистрации УЗ-колебаний, содержащий пьезопреобразователи и звукопроводы, нижние концы которых изогнуты таким образом, чтобы на них можно было установить образец. Для устранения его боковых перемещений использован кольцевой ограничитель, диаметр которого несколько превышает диаметр образца. Звукопроводы закрепляются в отверстиях фланцев, установленных на несущей трубе, составленной из двух отрезков: верхнего из нержавеющей стали и нижнего (облучаемого) из молибдена, дающего меньшую наведенную активность. Акустическая изоляция звукопроводов от втулок осуществлена с помощью многослойной конструкции с чередованием слоев акустически мягких (резина) и жестких (сталь) материалов. Звукопроводы из молибденовой проволоки диаметром 2 мм имеют длину около 2 м, что обеспечивает вынесение пьезопреобразователей в зону с допустимыми для них интенсивностями потоков нейтронного и γ-излучений. Пьезопреобразователи — цилиндры из пьезокерамики ЦТС-19 диаметром 5 и высотой 20 мм — заключены в алюминиевые экраны для устранения электромагнитных наводок.

Узел перемещения индентора и нагружения образца.

Молибденовый стержень в нижней части сочленен с переходником, в который заделан сапфировый индентор. Несоосность сочленения индентора и стержня обеспечивает перестановку индентора при повороте стержня. Поворот стержня происходит при его опускании на образец. Поднятие стержня осуществляется с помощью соленоида, питаемого постоянным током. Для этого на стержне закреплено зубчатое колесо, зубья которого входят в зацепление с системой пружинящих пластин, допускающей прямолинейное перемещение системы при подъеме и осуществляющей поворот системы на угол 360/n градусов (n — число зубьев) при движении в противоположном направлении. Гибкие упругие пластинки из бронзы имеют хвостовики, зажатые между прокладками, стянутыми болтами. При подъеме стержня один из зубьев проходит между пластинками без поворота, отгибая изогнутую пластинку, поскольку ее верхний конец оказывает сравнительно большое сопротивление изгибу из-за наличия жесткого хвостовика. При опускании стержня обе пластинки попадают в один паз между зубьями и сжимаются вместе. Зуб колеса, выходя при опускании стержня из зацепления с прямой пластинкой, следует за профилем изогнутой пластинки, поворачивая зубчатое колесо и стержень с индентором.

Система обеспечения эксперимента.

Сюда входят термопары, система откачки и заполнения рабочего объема гелием, устройство подъема и опускания установки, используемое для увеличения или уменьшения плотности делений в исследуемом материале, устройство контроля чистоты газа.

Заполнение установки гелием производится после многократной откачки форвакуумным насосом и промывки ес газом, испаряющимся из сосуда с жидким гелием. Для контроля чистоты атмосферы в процессе эксперимента используется электрическая лампочка с напряжением накала 2,5 В, у которой удален стеклянный баллон. Периодически измеряется ее электросопротивление при номинальном напряжении накала спирали. Поскольку температура вольфрамовой нити накала близка и 3000 К, примеси кислорода, азота, водяных паров вызывают заметное изменение ее электросопротивления. Предварительно проводится градуировка серии аналогичных электроламп в откачиваемой вакуумной камере; на ее основании строится график зависимости скорости относительного изменения электросопротивления от степени разрежения.

Погрешность измерений на данной установке не превышает следующих значений: абсолютного значения модуля упругости 1%, коэффициента Пуассона 4%, относительных изменений модуля упругости 0,06%, относительных изменений коэффициента Пуассона 0,1%; внутреннего трения 7—8%, абсолютных значений статической твердости 6%, изменения числа твердости относительно первоначального значения 3%.

Для получения более представительных данных о радиационных изменениях в материале на установке последовательно проводят дореакторные и внутриреакторные исследования. С этой целью перед облучением установка подвешивается в вакуумной камере, изготовленной из отрезка трубы длиной около 2 м, имеющей нихромовый нагреватель в нижней части. После предварительной откачки через камеру продувается испаряющийся гелий из сосуда со сжиженным газом. Это позволяет провести измерения при температуре около 70 К. Затем подача газа постепенно уменьшается, температура повышается.

После достижения комнатной температуры включают нагреватель и проводят измерения при повышенных температурах. Затем проводят внутриреакторные измерения, положением установки регулируя плотность нейтронного потока на образце и температуру его саморазогрева. Используя образцы с разным обогащением, можно регулировать температуру при заданной плотности потока.

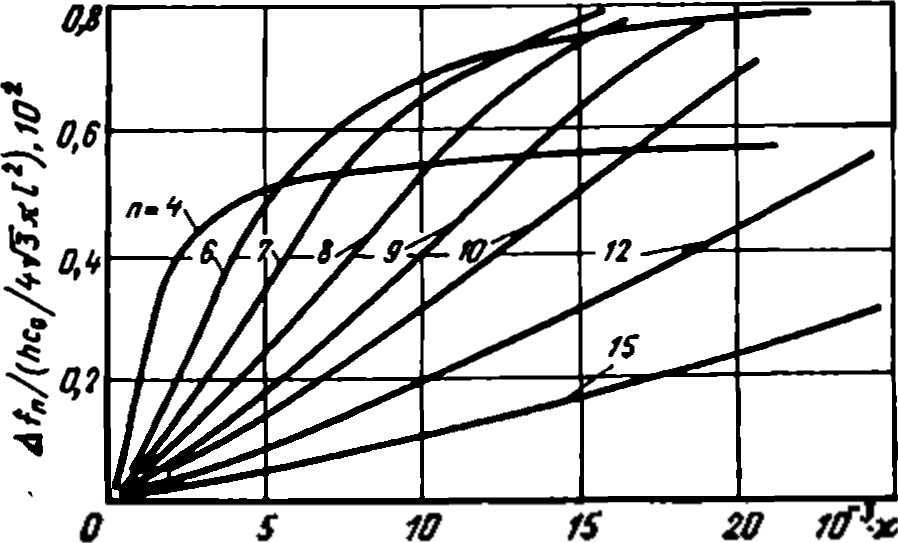

Рис. 6.2. Зависимость корней уравнения (5.4) от отношения податливостей индентора и образца