Рентгеновское просвечивание деталей производится преимущественно с использованием переносной рентгеновской аппаратуры, состоящей из блок трансформатора с рентгеновской трубкой, пульта управления и соединительных низковольтных кабелей.

Результаты контроля качества изделий, просвечиваемых рентгеновским и гамма-излучениями, определяются суммарным воздействием ряда параметров, зависящих от природы и свойств используемых источников, детектора и контролируемого изделия. Для металлических заготовок обычно используют методы прямой экспозиции — радиографии с применением рентгеновских аппаратов, с применением ускорителей (бетатронов, микротронов, линейных ускорителей) и с применением радиоактивных источников. Эти три вида радиографии имеют ряд особенностей (см. табл. 2).

Прошедшее через объект просвечивания излучение регистрируется с помощью радиографической пленки. Время экспонирования зависит от чувствительности пленки и подбирается экспериментально. Уменьшение времени экспозиции достигается применением флюоресцентных экранов. Однако в этом случае разрешающая способность изображения ухудшается из-за крупнозернистости экранов.

Радиографический метод контроля регламентирован ГОСТ 7512-82.

Рентгеновский метод определения остаточных напряжений

Метод рентгеновской тензометрии обладает следующими основными достоинствами:

а) возможностью определения напряжений на поверхности изделий без полного или частичного его разрушения;

б) отсутствием воздействия на исследуемый объект каких-либо посторонних факторов в процессе измерений, что исключает возникновение дополнительных ошибок;

в) возможностью проведения многократных измерений на одном и том же участке поверхности объекта;

г) высокой локальностью метода (площадь облучаемого участка может быть уменьшена до 4 мм2);

д) возможностью измерения напряжений в изделиях сложной конфигурации;

е) возможностью раздельного определения главных компонент тензора напряжений и направления их действия;

Таблица 2

Сравнительные характеристики методов промышленной радиографии

Методы радиографии | Источники излучения | Детекторы | Объекты контроля | Преимущества | Недостатки |

Рентгенографический метод (с прямой экспозицией) | Рентгеновские аппараты с U<1000 кВ I<25 мА | Черно-белые и цветные радиографические пленки с усиливающими металлическими и флюоресцентными экранами | Паяные и сварные соединения, литье, поковки, штамповки и прочие изделия из металлов, их сплавов, пластмасс, керамики и т. п. | Регулирование энергии и интенсивности в зависимости от толщины и плотности материала. | Необходимость охлаждения и питания от внешних источников. |

Радиография с использованием ускорителей (бетатронов, микротронов, линейных ускорителей) | Ускорители с Е < 50 МэВ | То же, большая толщина просвечиваемого материала (например, толщина стальных деталей до 500 мм) | То же, необходимость мощной защиты, уменьшение углового распределения интенсивности излучения с увеличением энергии, т. е. малые поля облучения | ||

Радиография с использованием радиоактивных источников | Радиоактивные источники с Е< 1,33 МэВ | Независимость результатов контроля от внешних источников питания. | Использование набора источников излучения для контроля изделий различной толщины и плотности. |

ж) возможностью определения как действующих, так и остаточных напряжений;

з) возможностью определения напряжений, действующих в разных фазах и компонентах многофазных и композиционных материалов;

и) определение производится только в области упругих деформаций, которые пропорциональны напряжениям.

Метод не требует тестирования на ненапряженных образцах; обеспечивается высокая точность; обеспечивается экспрессность.

К особенностям метода относятся:

а) малая толщина приповерхностного слоя (10—20 мкм), в котором измеряется напряжение;

б) для вычисления напряжений по формуле Гука требуется знание констант упругости Е и коэффициента Пуассона μ.

На точность измерения напряжений рентгеновским методом влияют размер зерна материала, наличие текстуры, длина волны рентгеновского излучения и качество поверхности объекта в месте измерения.

В СПбГПУ профессором С. А. Ивановым разработан портативный измерительный комплекс ПРТ, предназначенный для определения макронапряжений в конструкциях посредством измерения линейных смещений дифракционных максимумов.

Прибор позволяет производить измерения в лабораториях, цехах промышленных предприятий и в полевых условиях.

Основными техническими параметрами прибора являются следующие:

Комплекс ПИК-10 выполнен в виде переносного устройства, состоящего из отдельных блоков:

- блока рентгеновского излучения (БРИ);

- коллимационно-регистрирующего устройства (КРУ);

- блока питания и управления (БПУ);

- крепежного устройства;

- микроденситометра;

- автономного устройства пробоподготовки;

- сервисных устройств;

- методики;

- пакета прикладных программ.

Внешний вид прибора представлен на рис. 5

Рис. 5. Комплекс ПИК-10

Работа по определению остаточных напряжений с помощью прибора ПРТ состоит из следующих этапов:

- Крепежное устройство устанавливается вблизи выбранного участка контроля.

- Рентгеновский излучатель вплотную придвигается к исследуемому участку. Юстировочные щупы без зазоров прижимаются к поверхности объекта, а измеряемый участок располагается между щупами. При этом необходимо учитывать, чтобы направление измеряемого напряжения лежало на прямой, проходящей через концы юстировочных щупов. С помощью крепежных зажимов прибор фиксируется в этом положении.

- В кассету вставляется конверт с рентгеновской пленкой.

- Устанавливается вентилятор на магнитной подставке и включается в сеть. Поток воздуха должен ориентироваться на анодную часть рентгеновской трубки.

- Включается прибор и подается высокое напряжение. Выставляется напряжение 25 кВ и анодный ток 1,5 мА.

- Время экспозиции устанавливается в пределах от 5 до 15 мин в зависимости от материала объекта и условий съемки.

- Измерения повторяются без изменения положения излучателя относительно измеряемого изделия. Перед каждой съемкой проверяется плотность прижатия упоров КРУ к исследуемой поверхности.

- В случае сильной деформации материала изделия рентгеновские линии могут быть слишком слабыми, что исключает возможность одновременной съемки с эталоном. В этом случае рекомендуется сначала произвести съемку материала изделия. Затем, не изменяя положения излучателя и не производя замены фотопленки, на место измерения наносится порошок эталона и повторяется съемка на ту же пленку.

- Если участок измерения находится на плоской поверхности, где можно ожидать выполнения условий фокусировки, допускается проведение съемок без применения эталонного порошка. Безэталонная съемка является экспрессной.

- Для измерения макронапряжений в других точках поверхности изделия необходимо переместить блок рентгеновского излучателя в другое положение и повторить измерения.

- По окончании экспозиции рентгеновская пленка обрабатывается фотореактивами. Состав реактива и время обработки указаны на каждой упаковочной коробке рентгеновской пленки.

- Обработанные пленки просушиваются.

Обработка результатов производится с использованием пакета программ, состоящих из программ сбора данных, ручной и машинной обработки, калибровки и вычисления напряжений.

Программа сбора данных обеспечивает работу микроденситометра и передачу информации в память ЭВМ. По команде, вводимой с клавиатуры ЭВМ, устанавливается связь с микроденситометром и запускается шаговый двигатель, перемещающий столик с рентгеновской пленкой. Весь диапазон перемещения столика разбит на некоторое число равных участков, величина которых задается оператором. В конце каждого участка сигнал с фотоэлемента поступает на аналогово-цифровой преобразователь, а затем в цифровом виде поступает в оперативную память ЭВМ. В зависимости от степени почернения имеется возможность вводить повышающий или понижающий коэффициент. После прохождения столиком всего диапазона перемещения на ЭВМ поступает сигнал об окончании процесса передачи информации. Связь между ЭВМ и микроденситометром прерывается, а столик возвращается назад в исходное положение.

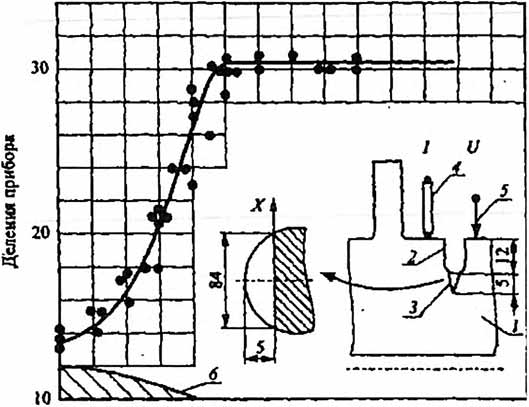

Рис. 6. Контроль наличия трещины в зоне тепловой канавки ротора методом электропотенциала — зависимость показаний прибора от положения электродов вдоль надреза (по оси Х): 1 — ротор высокого давления турбины АТ-25; 2 — тепловая канавка; 3 — надрез; 4, 5 — токовый и потенциальный электроды; 6 — профиль надреза

Еще один метод контроля используется для контроля отдельных мест деталей — это метод электрического потенциала (см. рис. 6).