В летних условиях прямоугольные котлованы для железобетонных подножников опор ВЛ 35—110 кВ роют обычно небольшими экскаваторами на базе колесного трактора «Беларусь». Маневренные экскаваторы типов Э-1514 и ЭО-2621 с обратной лопатой экономичнее гусеничных экскаваторов при применении на малообъемных рассредоточенных объектах. Вместимость ковша (0,15—0,25 м3) и глубина копания (3,0 м) для сельских ВЛ 35 кВ достаточны. В случае применения экскаватора Э-1514, глубина копания у которого всего 2,2 м, предварительно срезают в месте установки экскаватора грунт бульдозером на глубину от 0,3 до 0,8 м в зависимости от требуемого заглубления подножника.

При копке траншей для верхних ригелей к опорам, устанавливаемым в цилиндрические котлованы, применяют траншейный экскаватор ЭТЦ-161 на пневмоколесном ходу.

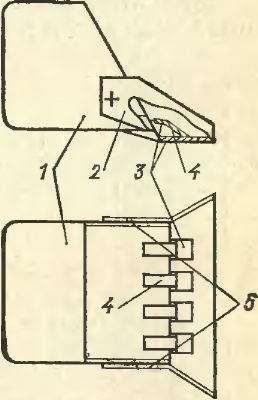

При экскаваторной разработке котлованов под фундаменты грунт приходится недобирать на 100—200 мм и затем дно котлована подчищать и выравнивать вручную так, чтобы не нарушать естественную (более прочную) структуру грунта. Рационализаторы треста Югзапэлектросетьстрой устранили ручной труд на этой операции, применив скребок к ковшу экскаватора (рис. 1).

Скребок изготовлен из листовой стали толщиной 6 мм. Он выполнен с пазухами, позволяющими надеть скребок на зубья экскаватора, и с обоймами, позволяющими быстро закрепить или снять скребок.

Котлованы цилиндрической формы в нормальных грунтах рациональнее всего выполнять с помощью бурильных или бурильно-крановых машин.

Рис. 1. Приспособление для зачистки дна котлована.

I — ковш экскаватора; 2 — скребок для зачистки дна котлована; 3— пазухи; 4 — зубья ковша; 5 — обоймы.

Машины БКМ (табл. 1), выпускаемые в настоящее время (более совершенные по сравнению с ранее выпускавшимися машинами типа Б КО и БКГО), предназначены для бурения цилиндрических котлованов в грунтах I—IV категорий (в том числе и при сезонном промерзании грунта на глубину до 1 м) и для установки в эти котлованы опор ВЛ. Кроме того, с помощью имеющегося на машине бульдозерного ножа можно выполнять на трассе ВЛ легкие планировочные работы, расчистку дорог от снега и др. Машина выполнена в виде навесного оборудования на гусеничный трактор. Ее основные узлы: грузоподъемная установка; бурильная установка с набором буров; бульдозерная навеска. Управление всеми механизмами сосредоточено в кабине трактора.

Таблица 1. Технические характеристики бурильно-крановых машин серии БКМ

Показатели | БКМ-2.5/2 | БКМ-2,0/1,25 |

Базовый трактор машины | ДТ-75-МС4 | ЮМЗ-6Л |

Диаметр буров, мм | 350, 450, 500 | 350, 500 |

Наибольшая глубина бурения, мм | 2500 | 2000 |

Частота вращения бура, об/мии | 80 | 73 |

Грузоподъемность стрелы, т Скорость подъема груза, м/мин | 2,0 | 1,25 |

4,8 | 4,8 | |

Размеры бульдозерного отвала, мм: |

|

|

ширина | 2280 | 1700 |

высота | 800 | 800 |

Глубина врезания бульдозерного но | 150 | 150 |

жа, мм |

|

|

6,3 | 7,6 | |

лее, км/ч |

|

|

12, 4X2, 5X3,8 | 8,5X2,1X3,8 | |

Масса с трактором, т | 8,9 | 5,6 |

Обслуживающий персонал, чел. | 2 | 2 |

Машины серии БКМ используют обычно при сооружении ВЛ до 20 кВ. При сооружении ВЛ 35 кВ применяют более мощные машины серии МРК, при помощи которых можно бурить котлованы диаметром 650 мм и глубиной до 3,5 м. Однако буровые машины серии МРК, смонтированные на автомобилях, имеют малую проходимость, а на гусеничных тракторах — малую скорость передвижения от пикета к пикету и необходимость в трейлере для переброски машины с объекта на объект.

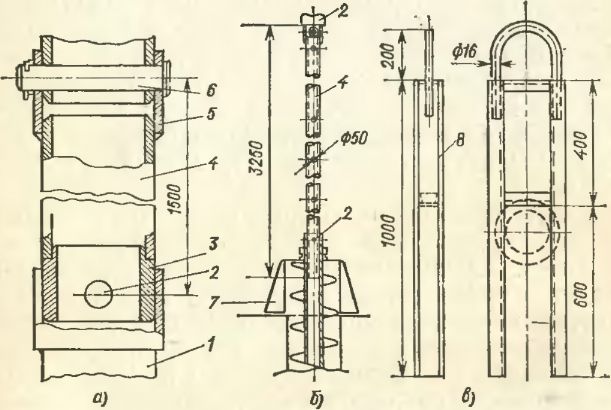

Для устранения этих недостатков в мехколонне № 99 треста «Оренбургсельэлектросетьстрой» переставили рабочий орган машины МРК-2 с трактора ТДТ-75 на трактор К-700 (рис. 2).

Рис. 2. Установка бура от машины МРК-2 на тракторе К-700.

1 — трактор; 2 — гидромуфта отбора мощности трактора; 3 — передняя опора бура; 4— пульт управления; 5— полурама трактора; 6 — хомут крепления рамы бура; 7 — раскос: 8 — рама бура; 9 — бур в рабочем положении (пунктиром показано транспортное положение бура).

К задней полураме трактора прикрепили такую же полураму под углом 180°. На обе полурамы укрепили хомутами раму рабочего органа с пультом управления. Для жесткости конструкции установили раскосы. Привод буровой установки осуществляется через гидромуфту отбора мощности трактора К-700. Гидросистема рабочего органа соединена с гидросистемой трактора.

Технология бурения после переоборудования не изменялась, но время бурения котлованов уменьшилось за счет большей мощности и скорости передвижения

трактора К-700. Глубина бурения 3,5 м; частота вращения бура при максимальной частоте вращения двигателя трактора 1500 об/мин. Практически, бурение грунтов I—IV категорий возможно на третьей скорости. Бурение выполнялось и в мерзлых грунтах. Скорость передвижения с объекта на объект составляла до 30 км/ч.

Переоборудование машины позволило вдвое увеличить производительность буровой установки, годовая экономия превысила 98,7 тыс. руб. и 200 машино-смен.

Рис. 3. Приспособления дли увеличения глубины бурения. а — удлиняющая вставка к буру машины МРК-1 для бурения на глубину до Б м; б — удлинитель для бурения на глубину до 6 м; в — опорное приспособление для подвески шиекового бура; 1 — шнек: 2 — палец; 3 — полумуфта; 4 — труба-удлинитель; 5 — соединительная муфта; 6 — палец; 7 — раструб шнека; 8 — опорное приспособление из швеллера № 8 с рукояткой из круглой стали.

Кроме того, увеличилась маневренность машины при ее установке на пикете для бурения.

В случаях, когда требуется глубина бурения свыше 3,5 м (косогоры, залегание торфа на глубину до 3 м), применяют специальные приспособления к бурильным машинам.

В тресте «Югзапэлектросетьстрой» было внедрено приспособление, позволяющее бурить в мягких грунтах котлованы глубиной до 5 м. После бурения до глубины 3 м шнек буровой машины МРК-1 отсоединяют от редуктора. Редуктор поднимают вверх на высоту 1,5 м от Шнека, и между ними при помощи пальцев крепят вставку с соединительным устройством, после чего бурение продолжают до необходимой глубины. Вставку (рис. 3) можно изготовить в мастерской при наличии токарного станка и сварочного аппарата.

Нагрузка на машину существенно не повышается, так как бурение на глубину свыше 3,5 м производится уже очищенным от ранее разработанного грунта шнеком, а масса грунта, который оказывается на шнеке при дополнительном бурении, не превышает расчетной при нормальном бурении. Применение увеличенного заглубления опор позволило при строительстве ВЛ в косогорных условиях отказаться от срезки грунта для устройства горизонтальной площадки под опору и от закрепления грунта на косогоре от оползания. Отпала необходимость и в установке ригелей. Вставку можно применить на буровых машинах типов МРК-1, МРК-2, МРК-За и МРК-4т.

Аналогичное приспособление, но для бурения на глубину до 6 м, использовано в тресте «Львовсельэлектросетьстрой». Удлинитель вращателя шнека устанавливают Внутрь трубы шнека, закрепляют пальцем к шнеку и другим пальцем к вращателю (рис. 11,6). В таком положении котлован бурят на глубину до 3,5 м. Затем бур поднимают и подвешивают с помощью опорного приспособления на раструб шнека. Вынимают палец и вытягивают удлинитель из трубы подвешенного шнека до совмещения одного из отверстий, имеющихся на удлинителе, с отверстием в трубе шнека. Устанавливают палец, удаляют опорное приспособление и продолжают бурение, периодически извлекая шнек из котлована для удаления выбуренного грунта. Использование описанного способа позволило применять центрифугированные опоры на участках, заторфованных на глубину до 3 м, снизить стоимость строительства и ускорить работы.

При разработке твердых и мерзлых грунтов применяют перфораторы, вибраторы и другие механизмы. Иногда применяют ударно-канатное или колонковое бурение, шарошечные долота и другие приспособления.

При бурении колонковым способом выбуренный грунт (порода) попадает в колонковую трубу, которую поднимают на поверхность подъемным механизмом. Грунт из трубы выбивают с помощью кувалды. В зависимости от плотности грунта на это затрачивается от 15 до 30 мин при каждом подъеме.

В Челябинском отделении Тяжпромэлектропроекта внедрено простое в изготовлении устройство для выбивания грунта из колонковой трубы с помощью сжатого воздуха. Буровой установке придан компрессор. В ресивере автоматически поддерживается давление 1,2 МПа. При избыточном давлении воздух сбрасывается через спускной клапан в атмосферу.

После подъема из скважины к верхнему концу колонковой трубы присоединяют шланг и открывают вентиль для подачи воздуха из компрессора; воздух давит на грунт, находящийся в трубе, и выбрасывает его наружу. Применение такого устройства облегчило труд рабочих и повысило производительность труда при буровых работах.

Если к пикету нельзя подъехать на машине, то используют переносные мотобуры. В исключительных случаях, например при установке единичных опор ВЛ 0,4 кВ в стесненных местах, котлованы копают вручную, пользуясь ручным буром. В сравнительно твердом грунте, где пользование ручным буром затруднено, применяют комплект инструмента, состоящий из лома, штыковой лопаты и ковш-лопаты. Обычно котлован начинают копать штыковой лопатой, образуя контур, близкий к цилиндрическому. Затем разрыхленный ломом слой грунта глубиной 20—25 см вынимают ковш-лопатой, состоящей из двух стальных ковшей, насаженных каждый на свою рукоять длиной 1,7—2,0 м: рукояти соединены перемычкой, имеющей в середине шарнир. Этими же инструментами можно извлечь осыпавшийся в котлован грунт при машинном бурении.

Монтаж фундаментов. Если у деревянных и железобетонных опор фундаментом обычно служит нижняя часть опоры, заглубленная в грунт, то для металлических опор сооружаются специальные фундаменты. Чаще всего фундамент свободностоящей опоры имеет четыре железобетонных подножника, на которые устанавливаются четыре пяты опоры, прикрепляемые к анкерным болтам, выступающим из бетона подножников.

Каждый подножник устанавливается в котлован грузоподъемным краном. Место установки определяется по разбивочной схеме, выполняемой геодезистом, использующим теодолит, нивелир, колышки, вешки; при этом кроме геодезиста в работе участвуют и подсобные рабочие. Малейшая неточность в определении отметки верха подножника, несоблюдение допусков на отклонение от вертикали каждого подножника и взаимного расположения анкерных болтов всех четырех подножников приводит к несовпадению отверстий в пятах устанавливаемой опоры с анкерными болтами подножников. Даже при точной разбивке и установке подножников они могут быть смещены при засыпке котлованов; во избежание этого применяют тяжелые жесткие шаблоны массой до 400 кг, закрепляемые на всех подножниках. Для установки шаблона нужен грузоподъемный кран. На разбивку осей и центров подножников и соблюдение всех требований к точности установки бригада электролинейщиков затрачивает много времени.

Для сравнительно легких опор ВЛ 35—110 кВ сельскохозяйственного назначения рационально применить вместо геодезических инструментов и тяжелых шаблонов упрощенные приспособления.

В тресте «Приморсксельэлектросетьстрой» разработан и изготовлен универсальный шаблон, позволяющий быстро и качественно устанавливать фундаменты, начиная от разбивки котлованов и мест установки подножников и заканчивая фиксацией взаимного расположения анкерных болтов подножников, установленных в котлованы.

Рис. 3. Универсальный шаблон для монтажа фундаментов.

1 — вал; 2 — крестовина; 3 — сменная штанга; 4 — стопорный винт; 5 — лапа малая; 6 — лапа большая; 7—основание шаблона; в — плита опорная нижняя; 9 — плита опорная верхняя; 10 — замерное кольцо.

Шаблон (рис. 3) имеет основание и опорные плиты (нижнюю и верхнюю), между которыми закреплен подпятник вала шаблона. Вал имеет резьбу, по которой свободно перемещается крестовина с четырьмя трубчатыми ручками. В эти ручки, имеющие внутреннюю резьбу, вворачиваются сменные штанги разной длины в зависимости от базы опоры, а следовательно, и от расстояний между анкерными болтами подножников.

Штанги сделаны из полудюймовых стальных труб с резьбой на конце для ввертывания в крестовины. На другие концы штанг крепятся стопорными винтами съемные лапы, с четырьмя отверстиями каждая под анкерные болты подножников. Для различных типов фундаментов предусмотрены два типоразмера лап.

В практике строительства ВЛ котлованы под подножники отрываются экскаватором попарно, сразу на два подножника. Между котлованами остается земляная перемычка, на которую устанавливается шаблон после опускания двух подножников на дно котлованов. Шипы, приваренные к основанию шаблона, вдавливаются в грунт, обеспечивая устойчивость шаблона.

Высота шаблона рассчитана так, чтобы отметку верха бетона подножника можно было определить по условной шкале, за которую принята резьба вала: поворот крестовины на один виток резьбы соответствует перемещению крестовины по вертикали на 8 мм. Если основание шаблона находится на нулевой отметке пикета, а крестовина опущена в крайнее нижнее положение, то выдвинутая лапа шаблона поднята над отметкой пикета на 170 мм; при крайнем верхнем положении крестовины — на 300 мм.

Сменные штанги имеют длину от 1 до 3,5 м. Для предотвращения прогиба штанг на их концы надеты трубы длиной 500 мм, соединенные с лапами. На рисунке лапы с наконечниками показаны снятыми со штанг и повернутыми.

Отсчет углов при разбивке котлована и при определении центра фундамента выполняется с помощью замерного кольца, закрепленного на крышке шаблона. Указатель угла закреплен на одной из рукояток крестовины.

Для ускорения работы применяют сначала грубую и потом точную регулировку шаблона. В первом случае опускают на подножники крестовину вместе со штангами, удерживая вал от вращения. После достижения уровня анкерных болтов вал вращают за головку с помощью гаечного ключа, удерживая от поворота штанги, осуществляя посадку лап через отверстия в них на анкерные болты.

Смещение подножников при засыпке грунтом предотвращают закрепления всех лап на болтах подножников. Небольшая масса шаблона (без штанг около 20 кг) позволяет устанавливать и демонтировать его вручную с малыми затратами труда.

Более простой шаблон применен в тресте Западэлек- тросетьстрой. Четыре лапы-пластины, выполненные из листовой стали толщиной 3 мм с отверстиями под анкерные болты подножников, соединяются трубами, образуя прямоугольный шаблон. Возможность перекоса шаблона исключается крестообразно расположенными растяжками из тонких тросов, закрепляемых к кольцу, располагаемому в центре опоры. Кольца, закрепленные на свободных концах растяжек, накидываются на штыри, приваренные к лапам.

В тресте «Запсибэлектросетьстрой» предложен упрощенный гибкий шаблон для разбивки котлованов и для контроля правильности установки подножников или забивки свай. Шаблон компактен и удобен, может быть быстро изготовлен из подручных материалов и, несмотря на простоту конструкции, обладает достаточной точностью. Гибкий шаблон выполнен из шнура, на котором сделаны четыре метки или укреплены четыре кольца на определенных расстояниях одно от другого (рис. 4, табл. 3).

Рис. 4. Гибкий шаблон для разбивки котлованов. а — конструкция шаблона; б — пример разбивки места центра одного из подножников; 1 — 4 — кольца; 5 — шнур; X — центр подножника.

В зависимости от типов опор эти расстояния определяются по таблице.

Таблица 3. Размеры гибкого шаблона в зависимости от типа опоры

Тип опоры | База опоры, мм | Размеры между кольцами, мм | |||

г, | h | h | 'общ | ||

И35-1, П35-2 | 1800X1800 | 1273 | 900 | 900 | 3073 |

У35-1. У35-2 | 4200X4200 | 2970 | 2100 | 2100 | 7170 |

ГШО-1, П110-2 | 2500 X 2500 | 1768 | 1250 | 1250 | 4268 |

У110-1, У110-2 | 4800X4800 | 3393 | 2400 | 2400 | 8993 |

Разбивка котлованов сводится к установке средних меток по оси ВЛ; соединенные и вытянутые концы шаблона укажут место установки любого подножника.

При длительном хранении и отсутствии смазки резьба анкерных болтов фундаментов покрывается ржавчиной. В процессе транспортирования и монтажа резьба может быть повреждена. Это создает затруднения при монтаже и требует исправления резьбы. Иногда эту операцию выполняют с помощью трехгранных напильников, что, в свою очередь, требует больших трудозатрат и не гарантирует хорошего качества восстановленной резьбы. Значительно лучшие результаты получаются при применении специальных головок, в которые вставляют режущие плашки.

Московским механическим заводом треста «Энергомеханизация» выпускается приспособление типа ПРБ для прогонки резьбы болтов. Корпус режущей головки приспособления состоит из двух шарнирно соединенных частей, внутри которых установлены режущие сухари. Передача усилия со съемной рукоятки, на режущую головку обеспечивается храповым механизмом. Приспособление можно перемещать по восстанавливаемому анкерному болту снизу (от фундамента) вверх.

В некоторых организациях применяют гайки-лерки и гайки с приваренными к ним резцами, однако такие гайки пригодны лишь при сохранности верхних ниток резьбы болта, иначе навернуть гайку на болт не удается.

Для предохранения резьбы анкерных болтов при установке опор на фундаменты болты защищают навертыванием на них направляющих конусов, конструкция I которых разработана Оргэнергостроем.