Инспекцию технического состояния ВЛ можно осуществлять следующими способами:

- наземным (пешим порядком, с автомобиля, вездехода, снегохода и т. п.):

- водным (при пересечении ВЛ водных пространств) — с катера, лодки и т. п.;

- воздушным (так называемая аэроинспекция) — с вертолета, легкого самолета, мотодельтаплана и т. п.

Первые два способа в части тепловизионной диагностики особенностей не имеют и с точки зрения диагностирования ничем не отличаются от диагностирования ошиновки ОРУ.

Аэроинспекция ВЛ является наиболее эффективным по трудозатратам (но далеко не самым дешевым) способом инспекции ВЛ и осуществляется с летательного аппарата (вертолета, легкого или сверхлегкого самолета, двухместного мотодельтаплана и т. п.).

Помимо основных требований, термографическая система, предназначенная для тепловизионной диагностики при аэроинспекции ВЛ должна соответствовать следующим требованиям:

- поскольку аэроинспекция осуществляется в дневное время, для минимизации влияния солнечного излучения, тепловизор должен быть длинноволновым (спектральный диапазон 8—12 мкм);

- во избежание дополнительных затрат времени и топлива на промежуточные посадки, весьма желательно, чтобы инфракрасная камера не требовала периодической заливки хладагента (жидкого азота).

- электропитание тепловизора (если оно не автономно) должно быть совместимым с бортовой сетью используемого летательного аппарата.

- если наблюдать провода ВЛ на фоне местности в инфракрасной области спектра, их термоизображение иногда теряется на фоне земли из-за небольшой разницы в теплоизлучении местных объектов и проводов. Во избежание потери проводов ВЛ из поля зрения тепловизора во время полета, тепловизор должен обязательно иметь канал отображения и регистрации видимого изображения а также возможность вести запись речевых комментариев во время полета;

- желательно, чтобы инфракрасная камера имела автоматическую настройку диапазона измеряемых температур и чувствительности (уровня), если это не так, то необходимо предусмотреть управление этими параметрами дистанционно, из кабины летательного аппарата.

- как правило, инфракрасная камера при аэроинспекции крепится снаружи, на корпусе используемого летательного аппарата, на пыле-влагозащищенной, гиростабилизированной, виброгасящей (во избежание "дрожания" изображения в полете) и дистанционно управляемой по трем осям платформе (см. рис. 1). В крайнем случае, съемка может осуществляется и "с рук", однако при этом следует предусмотреть меры безопасности для оператора (термографиста) и страховку от потери камеры при внезапном изменении режима полета. В этом случае выполнение требований следующего пункта не обязательно;

- тепловизор должен иметь выносной монитор, устанавливаемый в кабине (салоне) летательного аппарата, узкоугольный (10° и менее) объектив для съемки удаленных объектов, возможность дистанционного управления фокусным расстоянием, диафрагмой и фильтрами объектива.

Рис. 1. Установка гиростабилизированной платформы с тепловизором на вертолете

Примечания: 1. В качестве второго оператора желательно использовать инженера-линейщика, знающего трассу ВЛ.

2. При съемке с двухместного мотодельтаплана оператор один, выполняя съемку "с рук", он совмещает функции первого и второго оператора.

Предпочтительная скорость движения летательного аппарата вдоль трассы ВЛ составляет 70—100 км/час. В районе анкерных опор ВЛ ее желательно снижать до 55—60 км/час. При использовании вертолета, в необходимых случаях, пилот осуществляет "зависание" для более детального изучения и съемки обнаруженного дефекта.

Между всеми участниками аэроинспекции во время полета должна существовать непрерывная двухсторонняя связь.

Расстояние между ИК камерой и проводами ВЛ во время полета должно выдерживаться в пределах 25—100 м, оно определяется, в первую очередь, правилами безопасности полетов, а во-вторых — необходимой степенью детализации дефектов.

Уверенное обнаружение дефектов контактных соединений достигается при нагрузке ВЛ, составляющей не менее 50% от номинальной.

При выполнении аэроинспекции весьма желательно иметь на борту летательного аппарата карту с трассой инспектируемой ВЛ, привязанной к местности и номерами опор для четкой локализации обнаруженных дефектов. При отсутствии такой карты, опоры в процессе полета нумеруют по порядку (по ходу полета), а привязку выявленных дефектов к паспортным номерам опор ВЛ осуществляют при обработке термограмм выявленных дефектов в лаборатории.

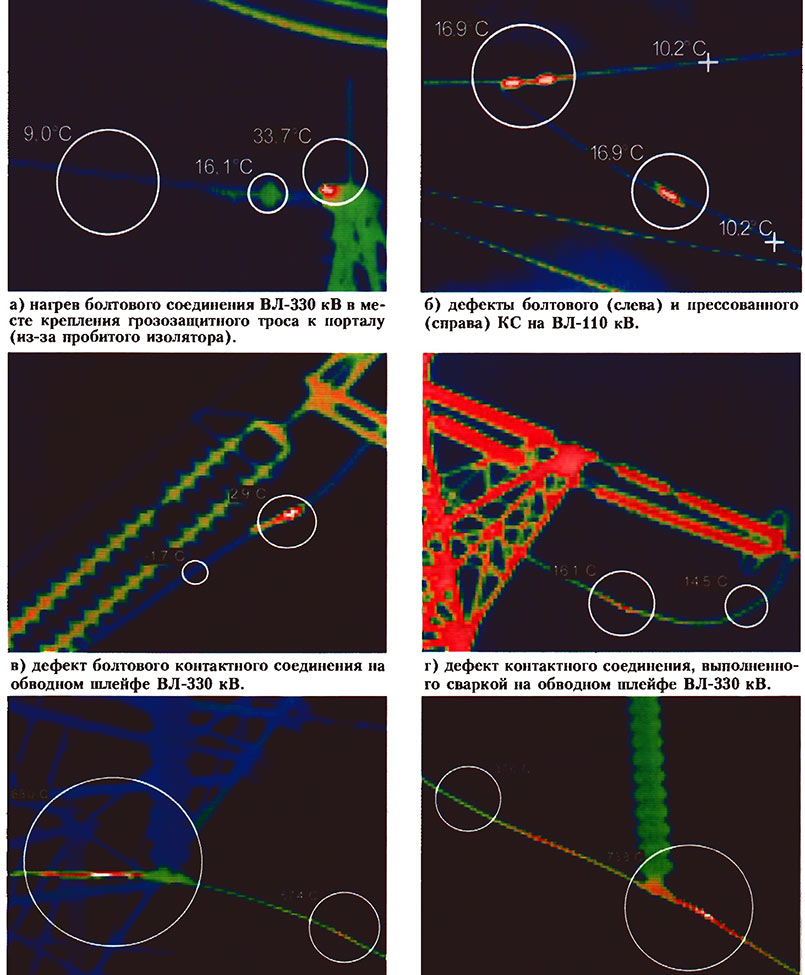

Для ВЛ характерны те же дефекты, что и для ошиновки ОР, включая протекание тока через дистанционные распорки в расщепленных фазах и их нагрев из-за плохих контактов в контактных соединениях отдельных проводов расщепленной фазы, например, в контактных соединениях обходных шлейфов на анкерных и угловых опорах, а также следующие дефекты:

- пробой изолятора в схеме заземления грозозащитного троса (см. рис. 2а);

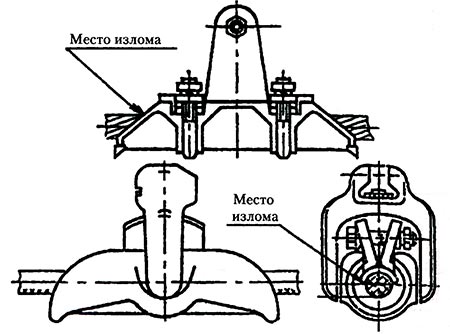

- излом (перетирание) отдельных проволок провода вблизи поддерживающего зажима провода ВЛ (см. рис. 2 д, е и рис. 3).

Температуры нагрева и превышения температур над температурой окружающего воздуха открытых контактных соединений и токоведущих частей ВЛ не должны превышать нормативных значений.

Термограммы дефектов контактных соединений, характерные для ВЛ, представлены на рис. 2 (а-е).

д) нагрев провода ВЛ-220 кВ из-за излома отдельных проволок провода вблизи поддерживающего зажима на обводном шлейфе анкерной опоры.

е) нагрев провода ВЛ-220 кВ нз-за излома отдельных проволок провода вблизи поддерживающего зажима на промежуточной опоре.

Рис. 3. Места излома проводников провода ВЛ в поддерживающем зажиме.

Вверху: поддерживающий зажим серии ПГН для проводов сечением 25—240 мм2;

внизу: поддерживающий зажим серии ПГН для проводов сечением 300—600 мм2.

Для выявления дефектов в подвесных изоляторах и особенно в многоэлементных гирляндах изоляторов на ВЛ весьма привлекательным является совместное применение тепловизора и ультрафиолетового дефектоскопа.

Оценка степени опасности (класса) дефектов электрического оборудования, указанных в данном подразделе, а также сроки их устранения, выполняется в соответствии рекомендациями.