ГЛАВА ПЯТАЯ

ИЗНОС ЭЛЕМЕНТОВ ЭЛЕКТРИЧЕСКОГО СКОЛЬЗЯЩЕГО КОНТАКТА

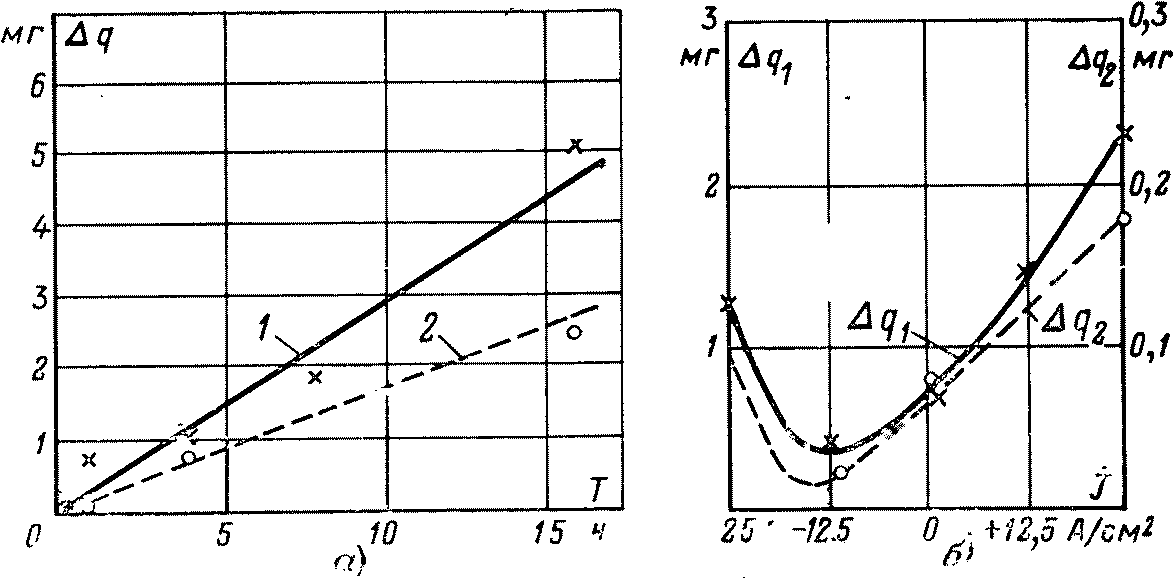

Рис. 5-1. Перенос материала между электрощеткой и коллектором а — перенос материала с активированных электрощеток положительной (1) и отрицательной (2) полярности на коллектор; б — перенос материала с активированной электрощетки на коллектор (Δq1) и с коллектора на неактивированную электрощетку (Δq2).

Рассмотренные ранее характеристики переходного падения напряжения 2ΔU и коэффициента трения μ, будучи чрезвычайно важными для обеспечения нормальной работы электрического скользящего контакта, не давали непосредственного представления о его эксплуатационных свойствах. В отличие от них характеристика износа, равно как и рассматриваемые далее коммутационная и вибрационная характеристики, самым непосредственным образом определяет надежность, долговечность и все другие эксплуатационные показатели скользящего контакта. Изучение износа элементов электрического скользящего контакта осуществляется двояким образом. В одном случае исследования производятся на тех же лабораторных установках, на которых изучаются характеристики 2ΔU и μ. В другом случае износы определяются на реальных электрических машинах, находящихся на лабораторных стендах или в нормальной промышленной эксплуатации.

Остановимся вначале на некоторых деталях физического процесса износа элементов электрического скользящего контакта. Исследования с помощью радиоактивных методов [Л. 5-1] показали, что активированное вещество электрощетки переносится на вращающийся коллектор и откладывается на нем не в виде сплошной пленки, а в виде отдельных полосок и островков. В исследовании отмечен также факт вторичного переноса продуктов износа с контактной поверхности коллектора на контактную поверхность другой установленной на нем электрощетки. Оценка отмечаемого явления приведена на рис. 5-1, из которого следует, что массовое количество переносимого вещества ∆q определяется силой и направлением тока, проходящего через контакт.

Рис. 5-2. Износ электрощеток разной полярности при различных токовых нагрузках.

— — — анодно-поляризованные электрощетки; ------ катодно-поляризованные электрощетки.

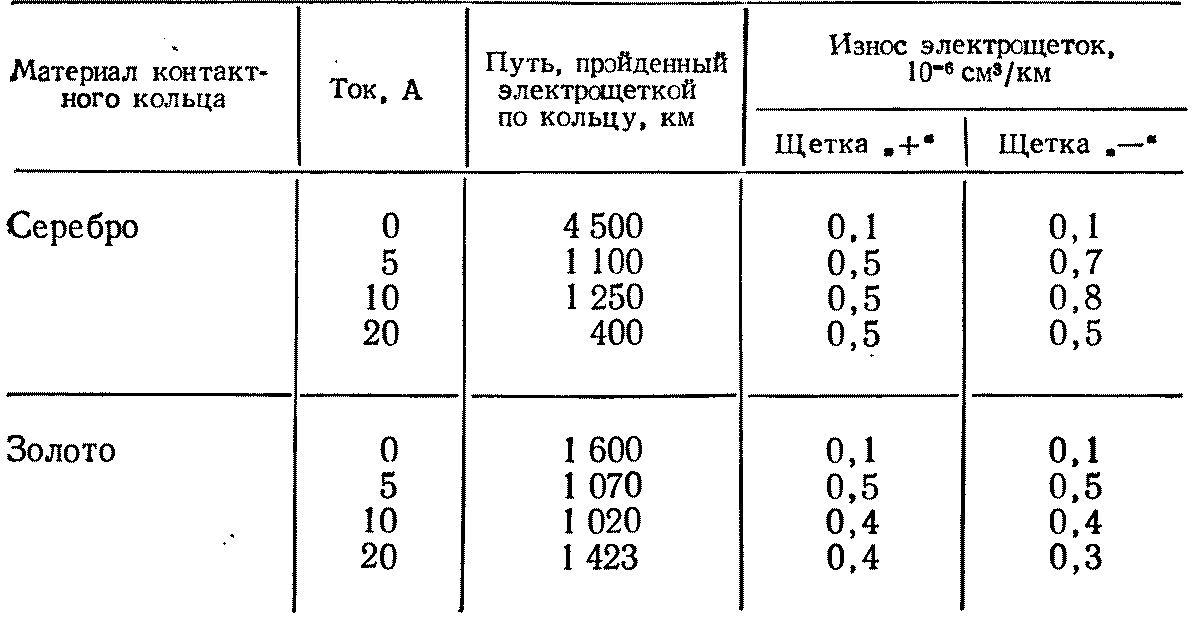

Данные описываемого опыта позволяют заключить, что перенос материала с анодно-поляризованной электрощетки, который связан с ее износом, происходит примерно в 2 раза более интенсивно, чем со щетки-катода. Однако подобный результат подтверждается далеко не всеми исследователями рассматриваемого вопроса. На рис. 5-2 приведены данные ряда авторов, свидетельствующие о том, что имеют место случаи, когда интенсивность износа электрощеток различной полярности противоположна показанной на рис. 5-1. График рис. 5-2,а получен при испытании натуральнографитных электрощеток марки НМ6 (фирмы Морганайт) сечением 12,5Х12,5 мм, работавших на стальных кольцах диаметром 150 мм при n=5 000 об/мин и р=650 сН (гс). На рис. 5-2,6 показан результат испытания графитных электрощеток на контактных кольцах диаметром 70 мм из меди при ν=4,4 м/с и р=300 сН (гс). На рис.5-2,в приведены процессы, характеризующие износ электрощеток из электротехнического графита, испытанных на контактных кольцах при р=350 сН (гс) и ν=25 м/с.

Кривые на рис. 5-2,г и д изображают данные, полученные при испытании электрографитированных электрощеток марок ЭГ4 (рис. 5-2,г) и ЭГ74 (рис. 5-2,д) на медном короткозамкнутом коллекторе при ν=18 м/с и р=350 гПа (гс/см2). На рис. 5-2,е, ж, з, и приведены данные испытаний электрощеток марок Э14, 611М, ЭГ74 и SA45, на короткозамкнутом коллекторе при ν=1,3 м/с и р=200 гПа (гс/см2). Данные для рис. 5-2,к и л получены автором при испытании электрощеток с большим содержанием меди (марки МГ64) на коллекторе электрической машины типа АДН и натуральнографитных электрощеток марки 611М, на стальных контактных кольцах синхронного компенсатора. Разнообразие результатов подтверждается также публикациями в Японии и ФРГ. Так, японские авторы сообщили, что различие в полярном износе, подобное показанному на рис. 5-2,а, имеет место при испытании на бронзовых кольцах электрощеток «цветных» марок, содержащих в своем составе более 60% медного порошка. Испытания электрощеток с меньшим содержанием меди и электрощеток графитного класса дают результаты, подобные изображенным на рис. 5-2,6, в, г и д [Л. 5-2]. По сведениям, опубликованным в ФРГ, влияние полярности на износ электрощеток также связано с их составом: электрощетки из «черных» материалов при использовании на коллекторах влияния полярного эффекта не испытывают; этот эффект особенно отчетливо проявляется при использовании электрощеток из «цветных» материалов на контактных кольцах, причем он будет таким, как это описано в [Л. 5-2].

Столь противоречивые результаты исследования влияния полярности на износ электрощеток объясняются чрезвычайной сложностью явления. Явление простого механического износа само по себе является достаточно сложным. В условиях рассматриваемой задачи на него накладываются еще процессы прохождения тока через скользящий контакт. Последнее существенно осложняет наблюдения и препятствует получению однозначных результатов. Для того чтобы внести ясность в рассматриваемый вопрос, необходимо обратиться к изучению механизма явления. В соответствии с установившимися взглядами износ представляет собою результат динамического взаимодействия контактирующих элементов; его следствием являются уменьшение размеров этих элементов, изменение состояния поверхностей взаимодействия и, в конечном счете, изменение служебных качеств, находящихся в контакте тел [Л. 5-3, 5-4]. В самом общем виде износ обусловлен действием механических, электрических, химических, и электролитических факторов. Действие механических факторов проявляется путем нарушения связей между частицами перемещающихся относительно друг друга твердых тел. Описываемые нарушения происходят в результате протекания в контакте следующих основных процессов: 1 — микросреза или даже просто среза взаимодействующих при контактировании частиц (абразивный износ или задирание); 2 — молекулярного сцепления этих частиц (фрикционный износ); 3 — пластического оттеснения материала из зоны контактов; 4 — упругого деформирования.

Абразивный износ вызывается выступающими частицами одного из контактирующих элементов, прорезающими поверхность другого контактирующего элемента. При этом с последнего срезаются стружки или отдельные зерна материала. Фрикционный износ обязан своим происхождением молекулярным силам сцепления, действие которых проявляется в том, что элементарные площадочки контакт тирующих тел в какой-то момент времени сцепляются (свариваются) и при дальнейшем относительном перемещении этих тел одно из них теряет частицы слагающего его материала. В последующем эти частицы отделяются также и от того тела, к которому они приварились, и превращаются в продукты износа. Износ, определяемый пластическим оттеснением материала из зоны контакта, связан с действием сил трения, а износ, определяемый упругим деформированием, связан с поверхностной усталостью контактов материалов, происходящей вследствие действия на ограниченных участках действительного контакта повторяющихся деформирующих усилий.

Здесь К — постоянная; Т — сила трения; п — число циклов до разрушения нагруженного образца.

Доля механической составляющей в общем объеме износа электрощеток оценена в работе [Л. 5-2]. Авторы упомянутой работы считают, что у катодно-поляризованной электрощетки механическая составляющая износа занимает 1/3 общего износа, а у анодно-поляризованной электрощетки даже 1/2.

Действие факторов, определяющих электрический износ элементов электрического скользящего контакта, следует учитывать двояким образом: при отсутствии искрения в контакте и при наличии такового. Все показанные на рис. 5-2 графики построены по данным испытаний электрощеток на контактных кольцах и короткозамкнутых коллекторах, т. е. при отсутствии искрения.

В подавляющем большинстве износ изменялся прямо пропорционально току. Наряду с указанным наблюдались случаи, когда эта общая закономерность нарушалась. Объяснение влияния тока на рассматриваемый процесс содержится в работе Р. Хольма [Л. 1-9], который после ряда оговорок предлагает считать, что ток действует на возрастание износа не сам по себе, а благодаря вызываемому им электрическому пробою (фриттингу) пленки и электролизу. Названные процессы связаны, естественно, с полярностью, и это дает основание Р. Хольму связывать составляющую токового (без искрения) износа с направлением перемещения положительных ионов материала контактирующих элементов. Направление ионов таково, что катионы перемещаются от анодно-поляризованной электрощетки к коллектору и от коллектора к щетке-катоду. Поскольку количество катионов пропорционально току, то сила тока и определяет интенсивность совершаемых ими воздействий.

Характер такого воздействия помимо тока будет определяться еще и видом электрощеточного материала. В случае, если электроЩетКи Изготовлены из «черных» материалов, в зоне контакта щетки-катода будут выделяться катионы меди, а в зоне контакта анодно-поляризованной электрощетки — катионы угольно-графитного материала. В результате в первой зоне появятся зерна меди и ее окислов, поверхность контакта приобретает шероховатость и произойдет интенсификация износа. Во второй зоне зерен меди и ее окислов не образуется, сюда они заносятся в некотором количестве из первой зоны (рис. 5-1,б) и по этой причине анодно-поляризованная электрощетка изнашивается менее интенсивно.

По-иному развивается процесс при использовании электрощеток, содержащих в своем составе значительное количество меди. В данном случае в контактной зоне электрощетки-анода создаются те же условия для образования катионов меди, что и на коллекторе под катодной электрощеткой. Однако поскольку коллектор изготовлен из литого материала, а электрощетка из пористого, то перенос частиц с анодной электрощетки будет большим, чем с кольца. Соответственно окажется большим и ее износ.

При оценке всех только что изложенных положений следует четко представить себе, что износ электрощеток определяется не количеством отделяющегося от них материала, связанным с образованием ионов и крайне незначительным. Этот износ обусловлен механическим воздействием поступающих в зону контакта частиц на контактную поверхность электрощеток. Подобное заключение убедительно подтверждается экспериментами, при которых на дорожке коллектора, оборудованного электрощетками, нагруженными током, находятся «холостые» электрощетки, не несущие тока. Износ «холостых» электрощеток оказывается практически таким же, как и токонесущих.

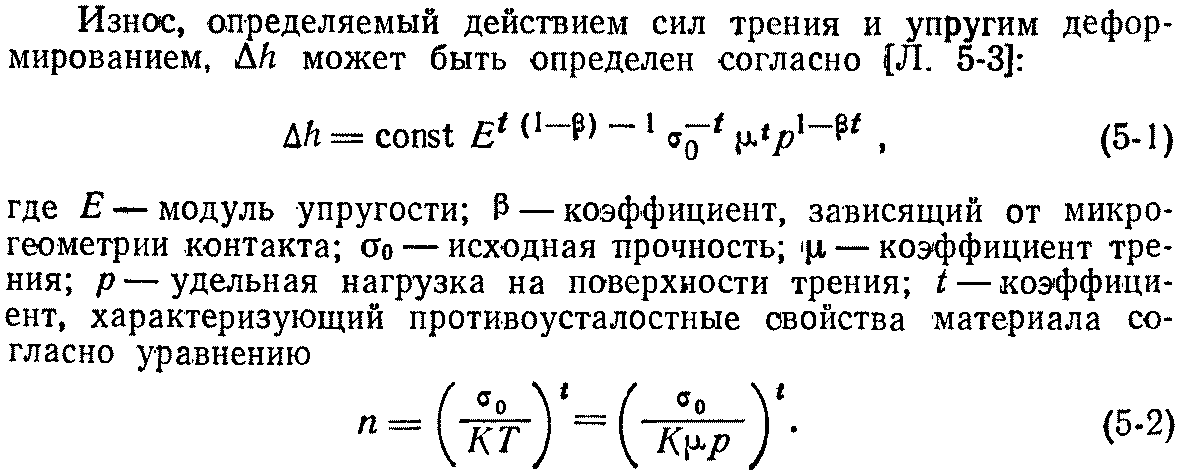

Рис. 5-3. Связь между режимами разряда и износом электродов.

Безыскровая работа элементов электрического скользящего контакта является только одним из возможных режимов их использования. Другим режимом является работа, сопровождаемая искрообразеванием. Оценить влияние этого процесса на износ электрощеток можно с помощью рис. 5-3. Общеизвестно, что любая форма самостоятельного электрического разряда в газах сопровождается эрозией электродов. При тлеющем и дуговом разряде преобладает изнашивание катода; искровой разряд приводит к изнашиванию анода. Переход одной формы разряда в другую всегда сопровождается инверсией электрического износа электродов. Искровой разряд представляет собой импульс электрического тока, продолжительность которого не превышает 10-3 с. Место приложения искрового импульса всегда строго локализовано. По степени концентрации энергии взрыва искровой импульс во много раз превышает наиболее мощные взрывчатые вещества [Л. 5-5]. Участок анода, воспринявший искровой разряд, претерпевает существенные изменения, затрагивающие даже кристаллическую решетку слагающего его вещества. Из видимых изменений анода прежде всего можно отметить образование в месте воспринятая разряда точечного повреждения. Если анодом является графитная электрощетка, то повреждение состоит в локальном испарении слагающего ее вещества. Если анодом является медно-графитная электрощетка или коллектор, то повреждение состоит в локальном расплавлении некоторого объема металла. Жидкий металл выплескивается из образовавшейся лунки в межэлектродное пространство, а обнажившееся дно лунки химически взаимодействует со средой. Выплеснувшийся из лунки-анода жидкий металл может достичь катода и отложится на нем прочно связанным слоем (катодное напыление). Таким образом, в результате искрового разряда наряду с обязательным износом анода, в случае если последний изготовлен из металла, одновременно может происходить увеличение размеров катода. При развитии разряда и перехода его в дуговой катод подвергается разрушению.

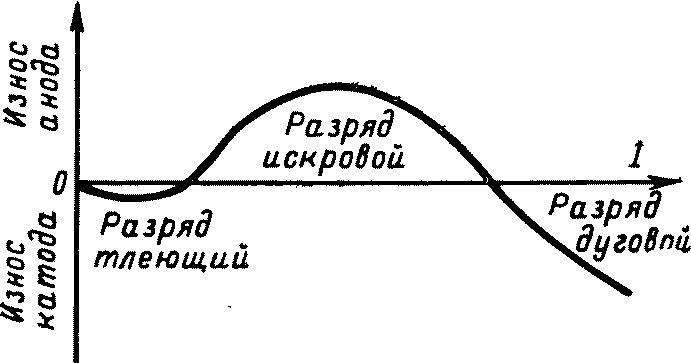

При перечислении факторов, обусловливающих износ электрощеток, помимо уже рассмотренных механического и электрического упоминался еще и химический фактор. Оценка влияния этого последнего может быть получена с помощью данных, характеризующих рассматриваемую величину при работе электрощеток на контактных кольцах из серебра и золота. Как следует из цифр табл. 5-1, в условиях, когда окисление контактирующих металлических поверхностей не происходит, скорость изнашивания1 различным образом поляризованных электрощеток оказывается практически одинаковой.

1 Скоростью изнашивания электрощеток называется отношение абсолютной величины из износа ∆hщ ко времени, в течение которого он образовался, ΔΤ.

Таблица 5-1

Износ электрощеток разной полярности на контактных кольцах из благородных материалов при разной токовой нагрузке [Л. 1-14]

Примечание. Окружная скорость контактных колец 4,4 м/с, диаметр колец 70 мм.

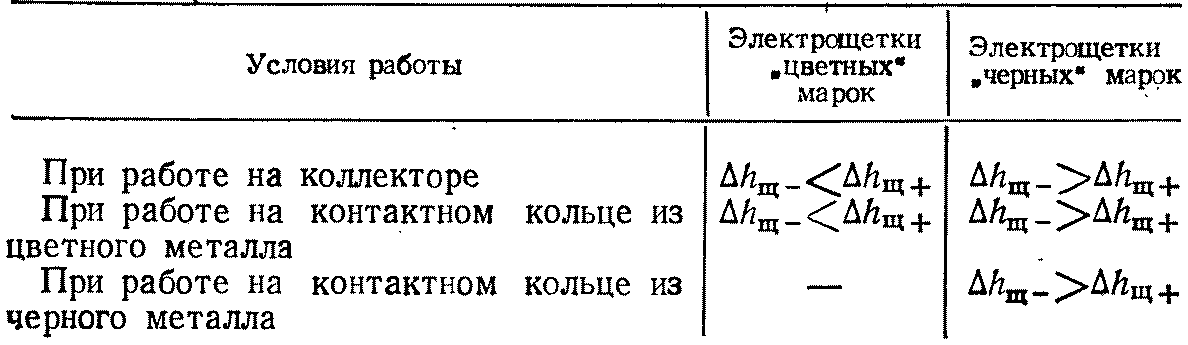

Исходя из изложенного и анализируя многочисленные экспериментальные данные, можно заключить, что наиболее вероятные соотношения износов различным образом поляризованных электрощеток будут следующими:

С целью облегчения изучения влияния на износ электрощеток различных факторов в последующем изложении будут использованы главным образом усредненные значения наблюдаемых результатов.

В результате произведенного здесь рассмотрения также установлена прямо пропорциональная зависимость между износом электрощеток и их токовой нагрузкой. Если работа скользящего контакта происходит без искрения, то на основании большинства графиков, показанных на рис. 5-2, можно утверждать, что износ электрощеток является суммой механического и электрического износов:

![]() (5-3)

(5-3)

Если же работа контакта сопровождается ценообразованием, то в последнем выражении появляется третье слагаемое:

![]() (5-4)

(5-4)

Оценить новое слагаемое можно с помощью рис. 5-4, на котором показано, как изменяется величина износа электрощеток, отнесенная к длине пути пробега по коллектору, при включении в электрическую цепь устройств, способствующих новообразованию. В качестве таковых в описываемом опыте, проведенном Куртом Биндером [Л. 5-6], использовались индуктивные катушки с различным числом витков w. График на рис. 5-4,а получен при некотором начальном числе витков катушки w0. Последующие графики получены при последовательном удвоении числа этих витков. Несмотря на то что токи при этом в такой же пропорции уменьшались, общий износ электрощеток существенно возрастал.

Рис. 5-4. Влияние индуктивности электрической цепи и частоты вращения коллектора на износ электрощеток.

а — w0, 6 — 2 w0, в — 4 w0.

Еще одна иллюстрация влияния ценообразования на износ электрощеток получена в опытах А. Я. Глускина с сотрудниками. Опыты ставились на электрической машине постоянного тока типа ПН-28 и состояли в том, что вначале ее коллектор замыкался накоротко, а затем короткозамыкающие перемычки снимались и машина с электрощетками марки ЭГ-14 работала при различных положениях щеточных траверс и различных режимах подпитки. Подобные мероприятия позволили искусственно расстраивать коммутационный процесс и создавать искрение разной интенсивности. Пропорционально последнему изменялась скорость изнашивания электрощеток (табл. 5-2).

Помимо информации о влиянии индуктивности на износ электрощеток рис. 5-4 содержит сведения о влиянии на эту характеристику еще и угловой скорости коллектора. Последняя вместе с показателями его окружной скорости, общего и местного биения, чистоты поверхности, вибраций и удельного давления на электрощетки образует комплекс механических воздействий.

Скорость изнашивания электрощеток марки ЭГ14 на генераторе типа ПН-28 при разной величине тока нагрузки в зависимости от настройки коммутации

Настройка коммутации | Скорость изнашивания, мм/100 ч | |||

Ток нагрузки, А | ||||

5 | 10 | 15 | 20 | |

Коллектор замкнут накоротко; процесс коммутации отсутствует | 0,04 | 0,05 | 0,06 | 0,07 |

Электрощетки находятся на нейтрали; коммутация оптимальная | 0,07 | 0,09 | 0,12 | 0,18 |

Электрощетки сдвинуты по направлению вращения на 1/2 пластины, добавочные полюсы отключены | 0,09 | 0,15 | 0,21 | 0,30 |

Электрощетки на нейтрали; отпитка 25 % | 0,12 | 0,20 | 0,31 | 0,44 |

Электрощетки на нейтрали; добавочные полюсы отключены | 0,20 | 0,36 | 0,54 | 0,78 |

Объединяющим признаком, с помощью которого перечисленное воздействие оказывает влияние на режим работы электрического скользящего контакта, является перераспределение путей прохождения носителей тока через контактную зону, подробно описанное в гл. 2. Очевидно, что при возрастании скорости, биений, вибраций, шероховатости поверхности и снижения удельных давлений р происходит уменьшение площади непосредственного контакта и возрастает токовая нагрузка на те участки контактной зоны, в которых носители тока выходят в окружающую контакт среду. Очевидно также, что при изменении перечисленных показателей в указанных направлениях происходит изменение характера механического взаимодействия между контактирующими элементами.

В результате общий характер влияния окружной и угловой скорости коллектора, его общего и местного биения, чистоты поверхности и вибраций на скорость изнашивания электрощеток представляет собою плавную линию, описываемую уравнением порядка выше первого. Подобное обстоятельство свидетельствует о том, что по мере возрастания показателей, принятых в качестве аргументов, происходит интенсификация элементарных процессов, вызывающих изменение функций, в данном случае скорости изнашивания электрощеток. Степень этой интенсификации для различных электрощеточных материалов является различной, и ее количественная оценка известна только для ограниченного числа частных случаев. Так, по литературным данным, влияние окружной скорости коллектора ν и чистоты его поверхности на скорость изнашивания электрографитированной электрощетки νщ характеризуется цифрами, приведенными в табл. 5-3.

Таблица 5-3

Окружная скорость коллектора, м/с | Скорость изнашивания электрощеток υщ, мм/1 000 ч | Окружная скорость коллектора, м/с | Скорость изнашивания электрощеток ν, мм/1 000 ч | ||

на гладком коллекторе | на шероховатом коллекторе | на гладком коллекторе | на шероховатом коллекторе | ||

10 | 0,6 | 1,3 | 30 | 2,2 | 5,2 |

20 | 1,5 | 2,9 | 40 | 3,8 | 8,9 |

Представленная здесь степень возрастания при последовательном увеличении υ для различных электрощеточных материалов является различной. Минимальной она оказывается у материалов групп IIIБ, IVA и IVB, что позволяет применять эти материалы при ν=50-80 м/с. Наихудшим образом рассматриваемое воздействие проявляется в материалах групп ΙΑ, ΙБ, IB, ΙΓ, верхний предел допустимой скорости использования которых не превышает 20— 30 м/с. При превышении последних значений происходит резкое возрастание скорости изнашивания электрощеток.

Только что рассмотренные показатели окружной скорости коллектора υ не следует отождествлять с показателем частоты его вращения ν. Хотя оба названных показателя и связаны между собой линейной зависимостью, явления, происходящие в работающих контактах при равных ν и разных п, для большого класса машин оказываются существенно различными.

Класс машин, о котором здесь идет речь, включает в себя быстроходные электрические машины, диаметры коллекторов которых менее 100—120 мм. Малогабаритные быстроходные электрические машины в последние десятилетия получили исключительно широкое распространение. Существуют машины, работающие' при частоте вращения 10 000—15 000 об/мин, причем тенденция их развития такова, что в будущем можно ожидать появления машин, работающих при п=50-100 тыс. об/мин. Следствием описываемого обстоятельства является появление большого количества исследований, посвященных изучению специфики работы скользящего контакта высокооборотных машин малой мощности. Результаты одного из таких исследований, имевших целью оценить влияние на износ электрощеток частоты вращения коллектора п при разной чистоте его поверхности и разных токовых нагрузках, свидетельствуют о том, что интенсивность воздействия частоты вращения коллектора на износ электрощеток возрастает по мере того, как возрастает их токовая нагрузка I. При малых силах тока рассматриваемое воздействие относительно невелико. При повышенных силах тока возрастание частоты вращения оказывается весьма существенным [Л. 5-6]. Все описываемые явления выражены особенно резко при работе электрощеток на коллекторах с шероховатой поверхностью. Очевидно, что здесь проявляется одновременное действие всех компонентов общего износа, перечисленных в формуле (5-4). Факт возрастания при увеличении п даже при весьма малых значениях окружной скорости коллектора ν отмечается всеми исследователями данного вопроса. Вот почему для использования на высокооборотных малогабаритных электрических машинах независимо от окружной скорости их коллекторов следует применять щетки из материалов, предназначенных для работы при больших окружных скоростях.

Изучение влияния на показатель общего и местного биения коллекторов (т. е. эксцентриситета и перепада уровней соседних пластин) затруднено тем обстоятельством, что в реальных условиях эксплуатации задавать величины биений невозможно. По указанной причине необходимый экспериментальный материал приходится получать, наблюдая за работой машины в течение некоторого периода времени, измеряя возникающие на ее коллекторе биения и определяя соответствующие им износы электрощеток. Получаемые при этом результаты свидетельствуют о существенном влиянии биения коллекторов на износ. Это влияние является столь значительным, что при эксплуатации высокооборотных машин приводит к механическому повреждению электрощеток.

Скорость изнашивания электроугольных элементов скользящего контакта не остается безразличной по отношению к воздействию вибрационных факторов и в том случае, если эти факторы обусловлены не взаимодействием контактирующих элементов, а вызваны действием внешних причин. Справедливость подобного утверждения иллюстрируется табл. 5-4, показывающей, как изменялась υщ при установке машины на столе вибростенда, работающего при разных частотах и сообщавшего машине ускорение, равное 5g.

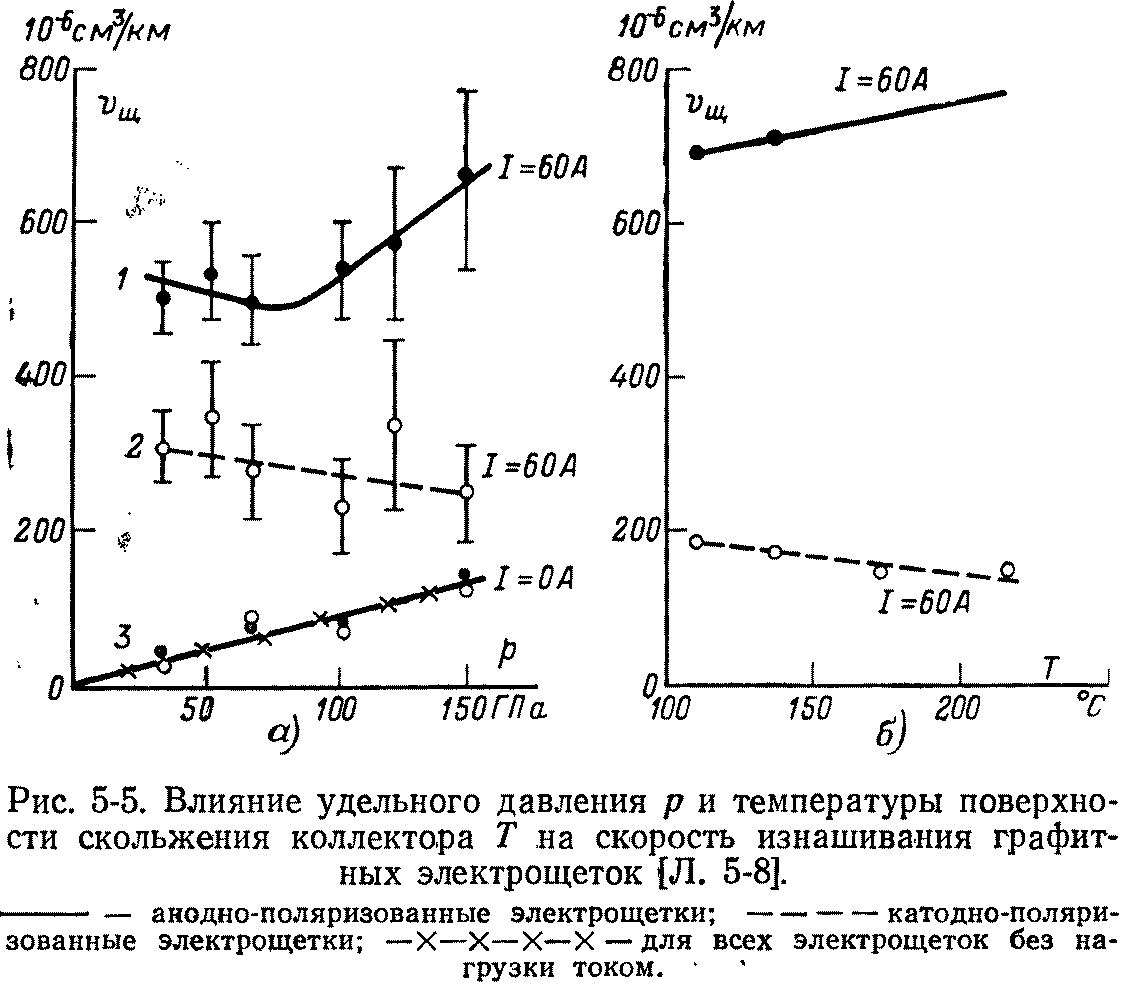

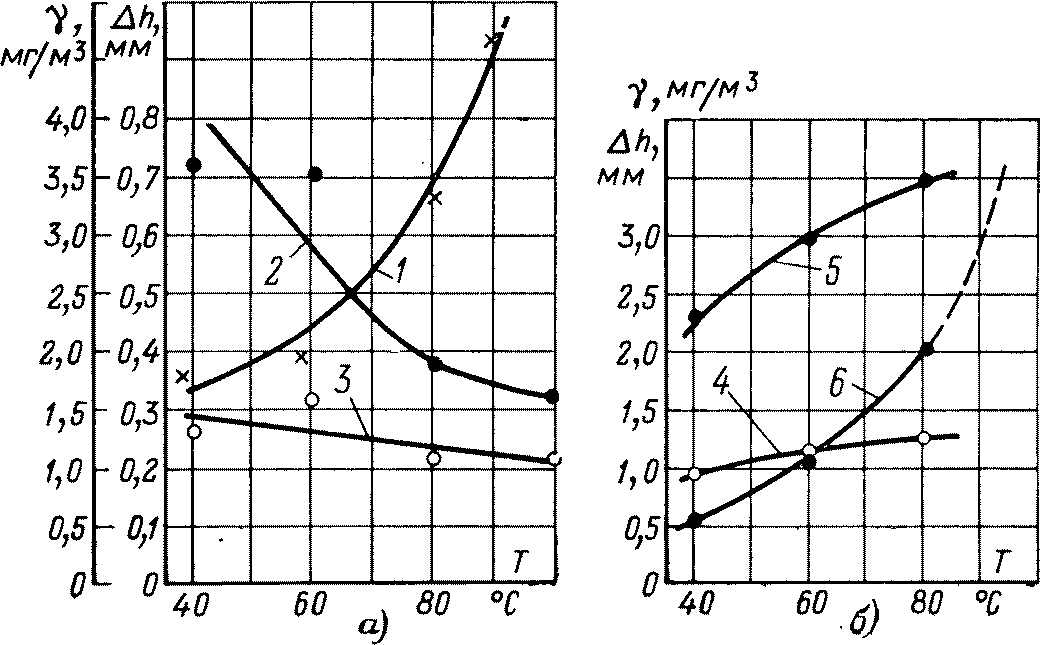

Сопоставление линий 2 и 3 рис. 5-5,а позволяет выявить роль тока в изучаемом процессе. Дать обоснованное объяснение отмечаемому явлению пока трудно, поскольку приводимые здесь данные о полярном износе электрощеток отличаются от наиболее вероятных. Для того чтобы внести ясность в этот вопрос, необходимы дальнейшие эксперименты.

Подобные эксперименты нужны также и для того, чтобы объяснить показанную на правой части рис. 5-5 зависимость между износом электрощеток, поляризованных различным образом, и температурой поверхности скольжения коллектора. К только что рассмотренному влиянию механических факторов на скорость изнашивания электрощеток весьма близко примыкает вопрос о влиянии на нее способа установки электроугольных изделий относительно рабочей поверхности коллектора, т. е. их фасона. Конкурирующими здесь являются радиальные и реактивные фасоны электрощеток, область применения каждого из которых в течение последних десятилетий служила предметом многочисленных исследований. Можно считать установленным, что крупные электрические машины должны оборудоваться радиальными электрощетками. Областью использования реактивных электрощеток являются малогабаритные электрические машины, работающие при большом числе оборотов. Реализация изложенной рекомендации позволяет нормализовать механические параметры режима работы скользящего контакта и снизить скорость изнашивания образующих его элементов.

Изложенные рекомендации по рассматриваемому вопросу основываются на данных практики отечественного электромашиностроения. Английские источники свидетельствуют о том, что в Англии на крупных нереверсивных двигателях и генераторах преимущественное распространение получили радиальные щеткодержатели, в которые устанавливаются прямоугольные электрощетки со скосом верхней плоскости или без такового. Радиальные электрощетки находят себе применение и на крупных реверсируемых машинах, на которых можно встретить также и реактивные электрощетки. Последние устанавливаются по одной из двух схем: острый угол контактной поверхности ориентирован против направления вращения коллектора (собственно реактивная электрощетка) либо совпадает с этим направлением (волочащаяся электрощетка). В первом случае углы наклона электрощетки лежат в пределах 30—35°, а во втором — 5—15°.

Применение V-образных тандем щеткодержателей с равными и неравными углами скоса расположенных в них реактивных электрощеток, по свидетельству английских авторов, во всех странах прекращено [Л. 5-9]. Отечественная практика подтверждает целесообразность подобного мероприятия для крупных электрических машин.

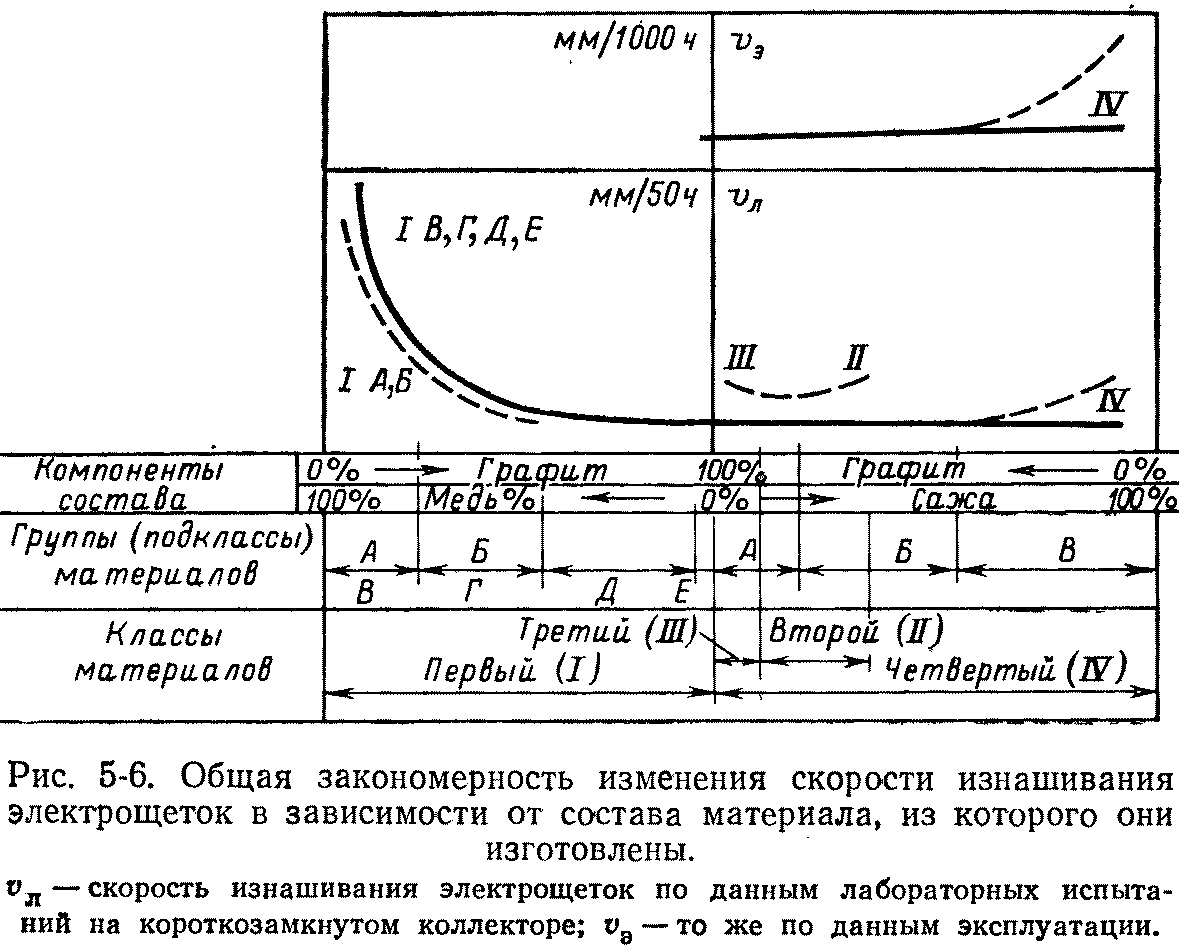

Общая закономерность изменения скорости изнашивания электрощеток в зависимости от их состава при работе на медных коллекторах показана на рис. 5-6. В нижней части рис. 5-6 приведены обобщенные результаты испытаний электрощеток на короткозамкнутых коллекторах, осуществлявшихся в лабораториях электроугольных заводов в течение двадцатилетнего периода действия ГОСТ 2332-43. В верхней части рис. 5-6 показаны аналогичные результаты, полученные при массовых испытаниях электрощеток на крупных электрических машинах на предприятиях металлургической промышленности [Л. 1-4]. Из рис. 5-6 следует (учитывая пунктирные участки кривых), что рассматриваемая характеристика не является однозначной функцией состава электрощеточного материала. Для композиций, расположенных в правой части оси абсцисс, т. е. для композиций, содержащих значительное количество сажи при данном составе, можно получить материалы с существенно различной износоустойчивостью. Исследованиями установлено, что отмечаемое обстоятельство связано со структурой материала. Оказалось, что при данном соотношении компонент состава готовая композиция может иметь различную структуру, одна из которых (пористая) обладает низкой износоустойчивостью, а другая (мозаичная) высокой [Л. 1-4].

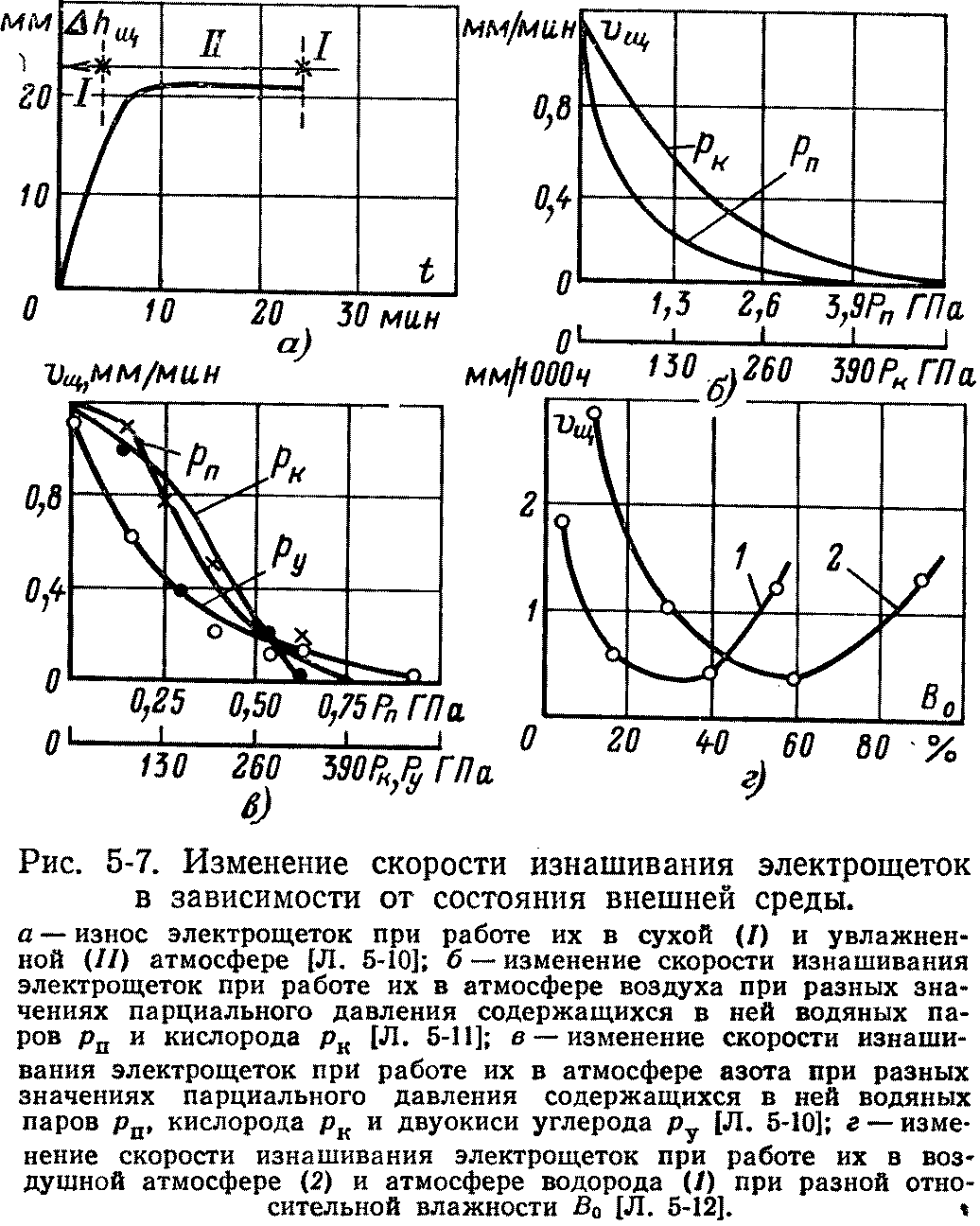

Большой практический интерес представляет изучение характеристик износа электрощеток при эксплуатации скользящего контакта в верхних слоях атмосферы. Общеизвестно, что при работе коллекторных электрических машин на высотах более 7—8 тыс. м над уровнем моря обычные электрощетки форсированно изнашиваются и работа машин в этих условиях оказывается невозможной. Подобное явление связано с изменением состояния атмосферы при подъеме на высоту. Как было показано в табл. 2-1, до высоты порядка 30 км объемный состав воздуха остается практически постоянным, но при этом существенно снижаются его давление и температура. Снижение температуры воздуха приводит к уменьшению абсолютного количества содержащихся в нем водяных паров. С повышением высоты парциальное давление кислорода снижается относительно быстрее, чем давление воздуха, и при этом интенсифицируется действие ультрафиолетовых лучей, вызывающих образование некоторых количеств озона и окислов азота. Описанные процессы и явления нарушают условия, необходимые для образования контактной политуры. Отсутствие таковой приводит к усилению молекулярного сцепления между поверхностями контактирующих элементов. В результате интенсивно развиваются процессы фрикционного износа, механизм действия которых был описан выше, в начале данной главы.

Систематическое исследование описанного явления было начато в годы развития реактивной высотной авиации. Поставленные тогда эксперименты позволили воспроизвести в лабораторных условиях процесс высотного износа и показать, как этот процесс связан с содержанием в атмосфере, окружающей контакт, паров влаги, кислорода и других компонент (рис. 5-7,а, б, в). Описанные эксперименты, пополненные исследованиями последующих лет (рис. 5-7,г), позволили выявить общие закономерности, определяющие влияние состояния окружающей среды на характеристики износа серийных, специальным образом не обработанных электрощеток. Выявление этих закономерностей позволило установить, что для нормального функционирования электрического скользящего контакта необходимо обеспечить условия образования и поддержания в должном состоянии коллекторной пленки. Эти условия должны создаваться независимо от того, в какой атмосфере работает скользящий контакт: воздушной, окислительной, восстановительной или нейтральной.

Создание необходимых условий может осуществляться следующими способами: путем введения в атмосферу требуемых компонент, путем введения в материал электрощеток специальных пленкообразующих веществ; путем подбора соответствующих материалов для коллекторов.

Первый способ широко используется в наземных электротехнических установках. Обычно его реализуют путем обогащения воздуха, охлаждающего машины водяным паром; при этом не следует превышать целесообразные пределы содержания названной компоненты в атмосфере. К чему приводит нарушение подобной рекомендации, показано на рис. 5-7,а. Двойственность влияния влаги на износ электрощеток объяснена в работе [Л. 5-12], авторы которой считают, что при умеренном ее содержании она способствует образованию политуры и, являясь кислородофобным агентом, препятствует проникновению кислорода в контактную зону, тем самым задерживая процесс окисления и разрушения контактных элементов. При значительном содержании паров влаги они оседают на контактную поверхность и, изолируя одну часть площадок непосредственного контакта, вызывают повышенную концентрацию тока в другой их части. Последнее и вызывает повышенный износ электрощеток.

Второй из упомянутых способов создания необходимых условий для работы электрощеток находит себе применение в самолетном электрооборудовании. Его реализуют путем подбора материалов для металлсодержащих электрощеток и введением надлежащим образом подобранных пропитывающих веществ в электрощетки из «черных» материалов. Облагораживание цветных электрощеток осуществляется добавлением в их состав олова или свинца или одновременно обоих металлов. Присутствие в составе материала электрощеток легкоплавких компонентов приводит к тому, что при работе, в процессе скольжения, эти компоненты расплавляются или переходят в состояние, близкое к плавлению. В результате олово и свинец проникают в поверхностный слой коллектора, где совместно с графитом создают необходимые смазывающие свойства между взаимодействующими поверхностями. Кроме того, олово частично реагирует с медью коллектора, сглаживая его поверхность и образуя на ней тонкую защитную пленку фазы η — Cu6Sn2 и фазы ε — Cu3Sn. Наличие такой пленки также существенно улучшает процесс скольжения контактирующих элементов.

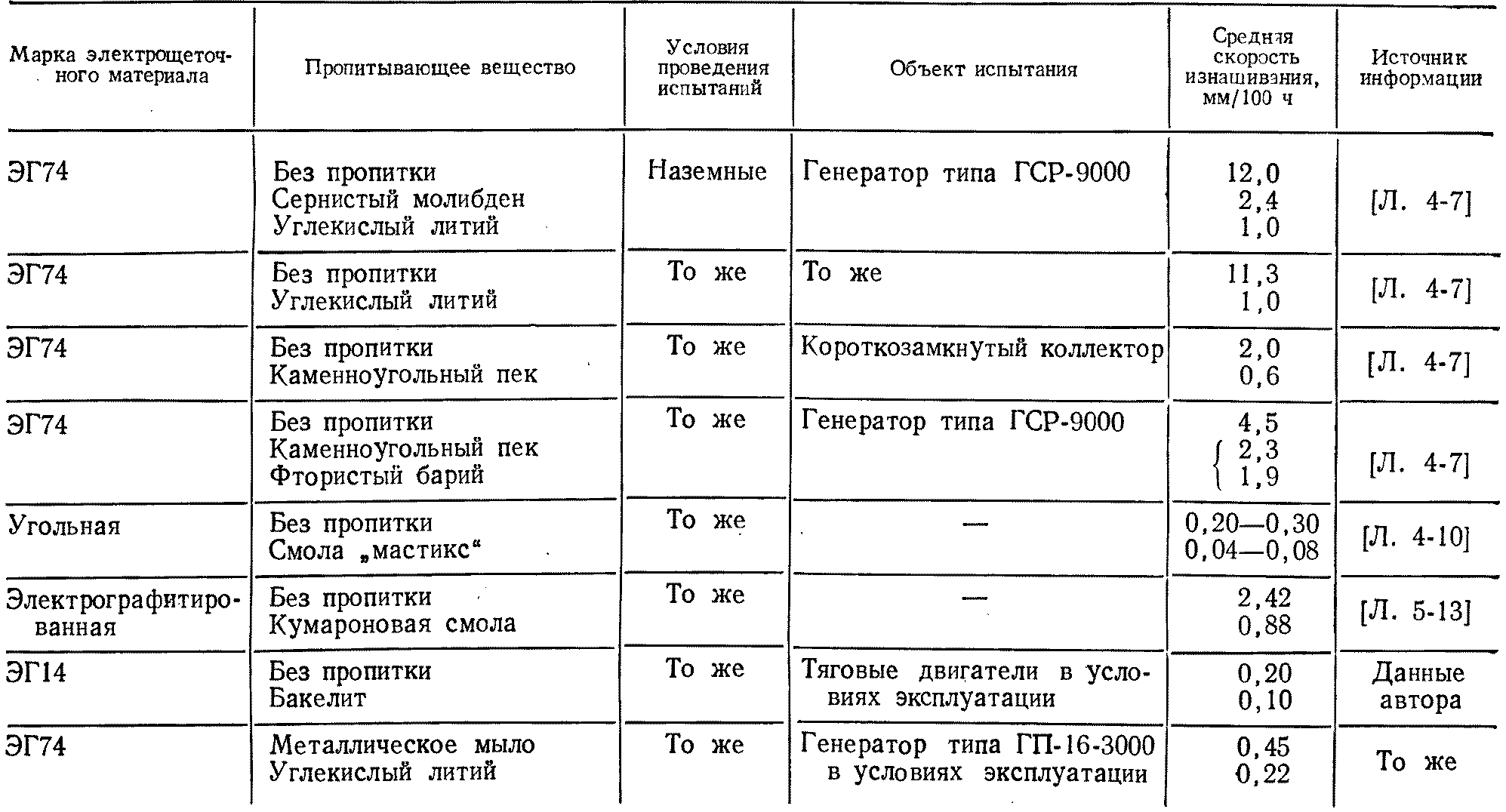

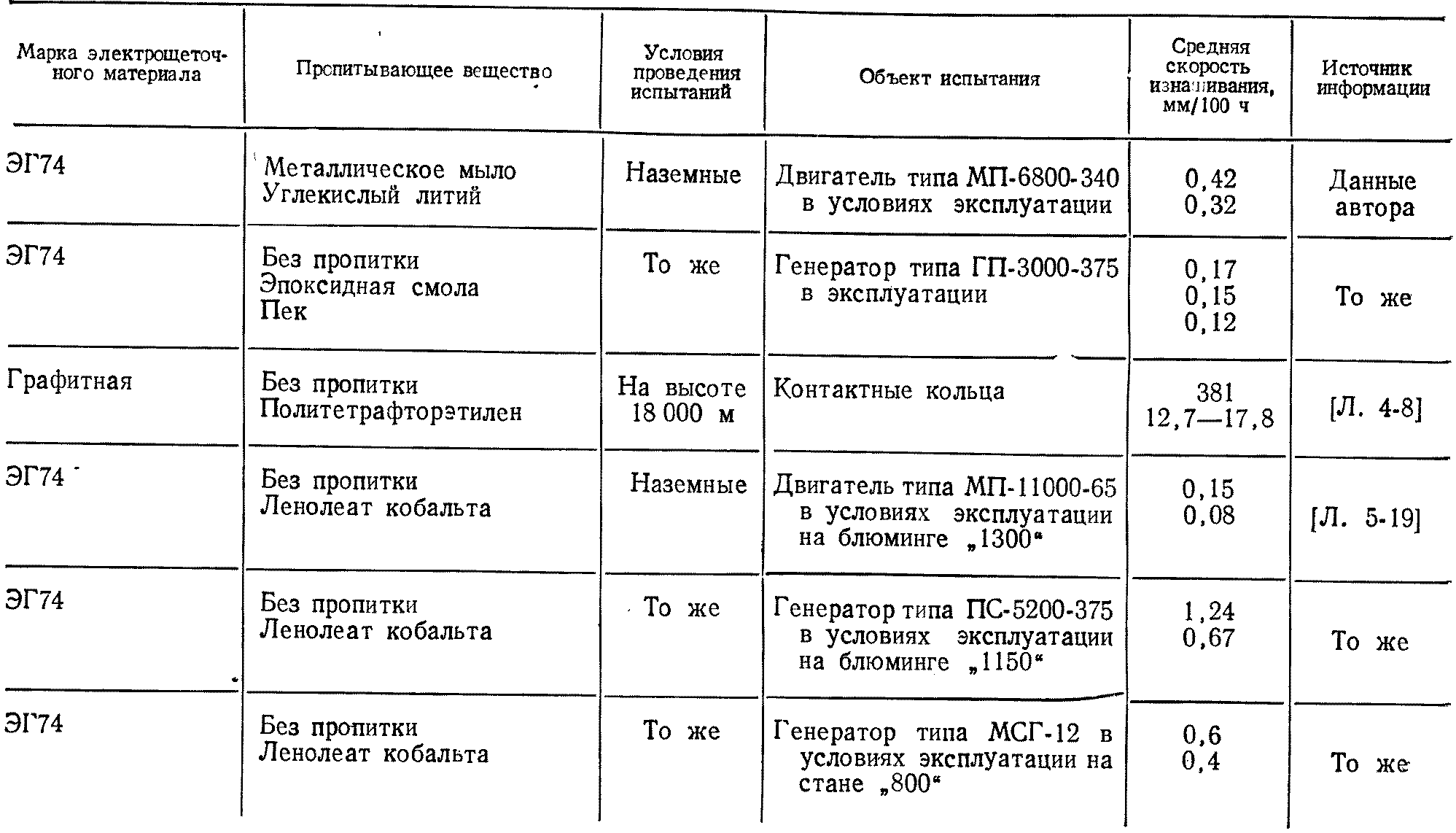

Повышение износоустойчивости электрощеток путем введения в них пропитывающих веществ является одним из наиболее перспективных направлений совершенствования этого элемента скользящего контакта. Об эффективности этого направления можно судить по данным табл. 5-5. Изыскиваются новые, еще более эффективные пропитывающие вещества и разрабатываются методы их введения в электрощетки.

Снижение износа электрощеток за счет подбора соответствующих материалов для коллекторов пока широкого распространения не получило. В литературе имеются сообщения о том, что отсутствие влаги не вызывает форсированного износа электрощеток при работе их на хромовой, родиевой и латунной поверхностях [Л. 5-10]. В патенте США № 2739256.20.03.56 рекомендуется изготавливать коллекторы авиационных электромашин из медно-никелевого сплава, состав которого определяется условиями эксплуатации. Так, для машин, работающих на высоте около 18 км, количество никеля в сплаве должно составлять примерно 30% (остальное медь). При большей высоте количество никеля повышается до 55—60%.

Интересно предложение о снижении износа электрощеток в высотных условиях путем изготовления коллекторов из графита. Проверка этого предложения производилась путем испытания электрощеток в термобарокамере при —50 °C в условиях, имитирующих высоты 1, 5, 10, 15, 20 км над уровнем моря, по 2 ч на каждой высоте и 4 ч при высоте 25 км и плотности тока 25 А/см2. Испытаниям подвергались электрощетки марки ЭГ74, последовательно устанавливаемые на коллекторы, изготовленные из этого же графитного материала и из меди марки M1. В результате испытаний было установлено, что в первом случае износ электрощеток составил 0,01 мм, а во втором 3,0 мм [Л. 3-8]. Аналогичные результаты получены при испытании электрощеток в вакууме (10-5—10-6 гПа). В данном случае опыты велись с электрощетками марок ЭГ2а и ЭГ4, работавшими, подобно предыдущим, на коллекторах из тех же материалов, что и сами электрощетки, а затем на коллекторах из меди M1. Полученный результат свидетельствует о том, что и в данном случае при использовании графитовых коллекторов характерного высотного износа электрощеток не наблюдалось.

Таблица 5-6

Изменение скорости изнашивания электрощеток при введении в них различных пропитывающих веществ

Продолжение табл. 5-5

Продолжение табл 5-5.

Марка электрощеточного материала | Пропитывающее вещество | Условия проведения испытаний | Объект испытания | Средняя скорость изнашивания, мм/100 ч | Источник информации |

Медно-графитная | Без пропитки | На высоте | Контактные кольца | 254—762 7,6—12,7 | [Л. 4-8] |

ЭГ74 | Без пропитки | То же | То же | 160 | [Л. 4-7] |

Электрографитированная | Без пропитки | То же | — | 575 | [Л. 5-14] |

Угольная | Без пропитки Йодистый кадмий | На высоте | Авиационный генератор | 178 | [Л. 5-15] |

ЭГ74 | Без пропитки | Наземные | Генератор типа П-71 | 0,91 | Данные промышленности |

ЭГ74 | Без пропитки Хлористый калий Азотнокислый магний | То же | Двигатель типа ПН-205 | 0,17 | То же |

ЭГ74 | Без пропитки Фтористый кадмий | То же | Преобразователь типа АПП8РТ | 0,46 | То же |

Подобный результат объясняется тем, что благодаря повышенной сорбционной емкости графитовых материалов содержащихся в массе коллекторов количеств кислорода и влаги при достигнутой глубине вакуума оказалось достаточным для предотвращения интенсивного износа.

Только что рассмотренные зависимости между износом электрощеток и состоянием среды касались в основном таких параметров, как содержание влаги и кислорода. Оценка степени влияния на рассматриваемую характеристику некоторых других показателей ее состава иллюстрируется цифрами, приведенными в табл. 5-6. Содержащиеся здесь данные получены в результате испытания металлсодержащих электрощеток на машине, помещенной в камеру, последовательно заполнявшуюся различными газами.

Таблица 5-6

Изменение скорости изнашивания металлсодержащей щетки при работе электрической машины в различных средах

Продолжительность периода работы машины, ч | Окружающая среда | Средняя скорость изнашивания электрощеток за время работы машины в данной среде, мм/100 ч | |

Анодно-поляризованная щетка | Катодно-поляризованная щетка | ||

130 | Воздух | 0,30 | 0,30 |

420 | Водород | 0,02 | 0 |

150 | Азот | 0,03 | 0 |

210 | Водород | 0,02 | 0,03 |

130 | Кислород | 3,30 | 0,62 |

145 | Водород | 0,06 | ≈0 |

150 | Углекислый газ | 0,01 | ≈0 |

Из рассмотрения табл. 5-6 следует, что восстановительная среда водорода существенно снижает износ по сравнению с воздушной средой, а окислительная среда еще более существенно его повышает. Среда азота N2 и углекислого газа СО2 действует подобно водороду. Этот результат в части, касающейся влияния водорода, был опровергнут в публикации [Л. 3-12], где сообщалось, что замена воздуха водородом приводит к возрастанию скорости изнашивания электроугольных изделий. Наконец существует и такая точка зрения, согласно которой скорость изнашивания электрощеток, работающих без искрения, как на воздухе, так и в водороде остается практически одинаковой. Описанные противоречия явились следствием недостаточно полного учета влияния содержания влаги в средах, в которых проводились эксперименты. Как показано на рис. 5-7,г, варьирование содержанием влаги в сопоставляемых средах позволяет получить любой из трех описанных результатов.

Помимо рассмотренного на износ электрощеток влияют также и другие химические и механические компоненты состава среды, окружающей контакт. В [Л. 3-12] описан случай существенного ухудшения работы скользящего контакта и возрастания скорости изнашивания электрощеток только потому, что в составе атмосферы оказалось незначительное количество сероводорода: на 1 млн. частей атмосферы приходилось 210 000 частей кислорода и 0,03 части сероводорода. Там же описан случай ухудшения работы скользящего контакта из-за того, что в составе окружающей атмосферы на 1 млн. частей воздуха приходилось 10 частей (т. е. 10-3%) кремний-содержащих веществ. Более подробные сведения о форсированном износе электрощеток, используемых в среде, содержащей кремний-органику, так же как и сведения о механике описываемого явления, можно найти в [Л. 3-13]. Хлор приводит к просветлению коллекторов. Соединяясь с влагой, он образует соляную кислоту, которая очищает политуру. На контактной поверхности электрощетки-катода отлагается медь, и на коллекторе образуется значительное количество грязи, легко удаляемой тряпкой. Аналогичным образом проявляет себя и аммиак [Л. 2-3].

Рис. 5-8. Зависимость между температурой нагрева масла Τ, концентрацией паров масла γм и износом электрощеток ∆h [Л. 3-13].

а — масло марки МВП; б — масло марки ВПС; 1, 4 — концентрация паров масла в атмосфере; 2 и 5 — электрощетки марки 73; 3 и 6 — электрощетки марки ЭГ74Ц.

Присутствие в атмосфере паров масел влияет на скорость изнашивания электрощеток по-разному. Характер этого влияния определяется сортом испаряемого вещества. Опыты, проведенные автором и его сотрудниками, показали, что при концентрации паров масел в воздухе, достигавшей 4 мг/м3, в одном случае износ электрощеток возрастал, а в другом снижался (рис. 5-8). Подобное явление объясняется тем, что вызывавшее форсирование износа масло марки ВМС представляет собой смесь минерального масла марки МВТ с полиэтилсилоксановой жидкостью Кремний-органические компоненты последней и ответственны за повышение значений υщ.

Явление снижения износа электрощеток в атмосфере, содержащей пары минерального масла, находит свое дальнейшее развитие при использовании скользящего контакта в среде жидкого диэлектрика. Так, по данным [Л. 3-16] значения υщ при работе металлсодержащих электрощеток в трансформаторном масле были следующими: ![]()

Номинальные значения рассматриваемой характеристики при работе контактов в воздухе соответственно равны 0,51 и 0,38 мм/50 ч, а с учетом возможных рассеяний по «двухсигмовому пределу» достигают величин 1,15 и 1,52 мм/50 ч [Л. 1-4, 3-1]. Полярные различия в износе погруженных металлсодержащих электрощеток такие же, как и у работающих в атмосфере воздуха.

Опыты с электрощетками, изготовленными из баббита, показали, что скорость изнашивания анодно-поляризованной электрощетки составила![]() , а щетки противоположной полярности

, а щетки противоположной полярности![]() ч [Л. 3-16]. Таким образом, и здесь оказывается справедливым неравенство

ч [Л. 3-16]. Таким образом, и здесь оказывается справедливым неравенство![]() , о котором упоминалось ранее.

, о котором упоминалось ранее.

Описываемый эффект снижения скорости изнашивания электрощеток, работающих в жидком диэлектрике, проявляет себя только в том случае, когда в скользящем контакте отсутствует искрение. При возникновении такового величина υщ существенно возрастает. По данным [Л. 3-18] кратность такого возрастания составляет 1—2 порядка.

Таблица 5-7

Изменение скорости изнашивания электрощеток в зависимости от материала контактных колец А. В среде азота [Л. 5-10]

При рассмотрении износа электрощеток, эксплуатируемых в условиях высоты, отмечалось, что улучшить эту характеристику можно за счет выбора соответствующего материала для коллекторов. Материал последних оказывает определенное влияние на износ электроугольных изделий, работающих и в наземных условиях. В табл. 5-7 показано, как изменяется скорость изнашивания электрощеток при работе их на контактных кольцах из различных металлов и в различных средах. Оказывается, что при работе в среде нейтрального азота, т. е. в условиях, исключающих возможность образования политуры на поверхностях скольжения, большая твердость материала вызывает уменьшение относительной скорости изнашивания электрощеток (см. также табл. 6-1). Исключение из отмеченного правила составила медь.

При работе скользящего контакта в восстановительной среде водорода отмеченное правило не сохраняется. В данном случае анодно-поляризованные электрощетки практически не реагируют на природу материала контактного кольца, а износ катодно-поляризованных электрощеток можно полагать увеличивающимся с возрастанием твердости материала, из которого оно изготовлено. Последнее замечание делается на основании сопоставления первой и последней строк раздела Б табл. 5-7 и плохо подтверждается промежуточными данными.

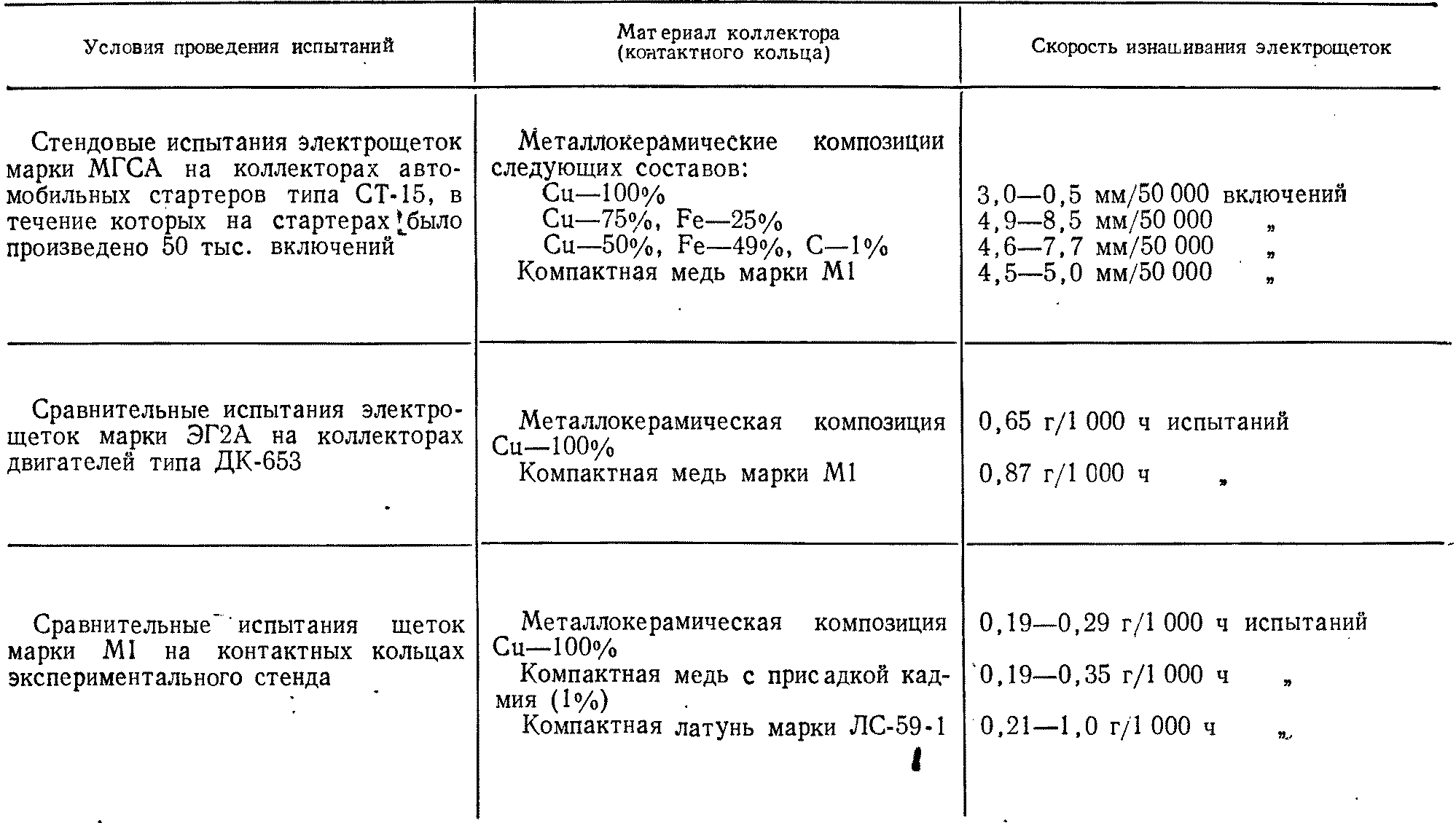

В последние годы появились предложения об изготовлении пластин-коллекторов и контактных колец из металлокерамических композиций методами, аналогичными тем, которые используются при производстве электрощеточных материалов [Л. 5-16, 5-17]. В связи с указанным возникает интерес к изучению влияния, которое оказывает на износ электрощеток замена компактных (литых) материалов коллекторов и колец металлокерамическими. Заимствованные из [Л. 5-17] данные о результатах сравнительных испытаний электрощеток нескольких марок на контактных поверхностях из металлокерамических и литых материалов приведены в табл. 5-7а.

Описанные здесь данные получены при испытаниях, выполненных в обычной воздушной среде. Все они свидетельствуют о том, что наименьшая скорость изнашивания как «черных», так и «цветных» щеток наблюдается при работе их на металлокерамических коллекторах из чистой меди. Далее по степени возрастания вызываемой ими скорости изнашивания электрощеток следуют коллекторы и кольца из металлокерамической композиции медь — кадмий, из литой (компактной) меди и, наконец, коллекторы из металлокерамических композиций, содержащих железо.

Наряду с рассмотрением износа электрощеток при конструировании скользящего контакта необходимо учитывать, что процессу постепенного изменения состояния и размеров подвержены также рабочие поверхности коллекторов и контактных колец. В самом общем случае износ этих элементов скользящего контакта можно полагать состоящим из тех же компонент, которые определяли износ электрощеток:![]()

Однако в связи с тем, что время взаимодействия каждого данного участка поверхности скольжения коллекторов и контактных: колец с электрощеткой относительно невелико, скорости их изнашивания оказываются незначительными. Износ коллектора (по радиусу) мощной электрической машины за 1 000 ч ее работы составляет примерно 0,08—0,12 мм. На тяговых двигателях современных: скоростных электровозов и тепловозов износ коллекторов составляет 0,07—0,08 мм за 100 тыс. км пробега локомотива. Приведенные цифры относятся к случаям удовлетворительной работы скользящего контакта при искрении, не превышающем 1,25—1,5 балла по ГОСТ 183-65.

Таблица 5-7а

При нарушении указанных условий в случае проникновения в зону контакта пыли или химических активных веществ, повреждающих политуру, скорость изнашивания коллекторов существенно возрастает. К таким же последствиям приводит возникновение искрения в скользящем контакте погружных электрических машин [Л. 3-16, 3-18].

Процесс износа поверхностей скольжения контактных колец имеет свои особенности, так как направление тока в каждом из них является различным. На основании изложенного при рассмотрении износов электрощеток различной полярности можно объяснить, почему катодно-поляризованое кольцо, работающее с электрощеткой— анодом, имеет на себе хорошо развитый слой углеродистого материала, гладкую поверхность скольжения и малый износ. Поверхность анодно-поляризованного кольца, работающего с электрощеткой-катодом, шероховата и изнашивается более интенсивно. Практическим следствием описываемого влияния полярных свойств является наблюдаемый в практике эксплуатации электрических машин неравномерный износ колец разной полярности. Для выравнивания этого износа рекомендуется периодически, 1—2 раза в год, менять направление проходящего через контакт тока. После осуществления подобной рекомендации нагрузка в токовой цепи в течение нескольких часов не должна превышать 40—50% номинальной. В этом случае создаются более благоприятные условия для формирования новых политур на контактных кольцах и исключается возможность появления искрения в контакте.

При выполнении коллектора и контактных колец из металлокерамических композиций износы электрощеток снижаются. Естественно при этом выяснить, как изменится в новой контактной паре износ коллекторов и контактных колец. В [Л. 5-17] описан ряд опытов, показавших, что при замене в коллекторах пластин из компактной (литой) меди марки M1 металлокерамическими пластинами износостойкость последних оказывается более высокой. Так, например, по наблюдениям за коллекторами автомобильных стартеров типа СТ15 после 50 тыс. включений было установлено, что диаметры металлокерамических коллекторов уменьшались на 0,1 мм, а обычных из меди марки M1 на 0,5 мм. Металлокерамический коллектор возбудителя, проработавший со щетками марки ЭГ2А 12 000 ч, уменьшил свой диаметр на 0,34 мм, а медный коллектор на 1,04 мм. В других источниках столь оптимистический вывод о преимуществах металлокерамических коллекторов подтверждения не получил. В [Л. 5-16] сообщалось, что при работе в течение 1 030 ч сварочных преобразователей типа ПС-500, оборудованных электрощетками марки M1, уменьшение диаметра контактных колец было следующим:

Медь металлокерамическая.......................... 0,02—0,06 мм

Медь компактная, кадмиевая .... 0,02—0,04 мм

Латунь компактная.................................... 0,03—0,036 мм

Для более полного выяснения рассматриваемого вопроса необходимы дальнейшие эксперименты.

Произведенное изучение постепенного изменения размеров и состояния взаимодействующих элементов электрического скользящего контакта не касалось вопроса об образующихся при этом продуктах износа. Между тем при разработке систем охлаждения электрических машин возникают различные вопросы, для решения которых необходимы сведения о фракционном составе этих продуктов и общем их количестве за определенное время. Некоторые сведения об этом можно найти в литературе, сообщающей о том, что конечный зазор между электрощеткой и коллектором заполнен зернами, форма и размеры которых определяются их происхождением и видом электрощеточного материала. Продукты, образовавшиеся в результате механического износа электрографитированных щеток, имеют форму цилиндров диаметром примерно 1,5 мкм и длиной до 20 мкм.

Продукты электрического износа имеют шарообразную форму диаметром от одного до нескольких микрометров. При пористости электрощеточного материала 25% и при скорости изнашивания электрощетки 2,4 мм/1 000 ч эксплуатации с одного квадратного сантиметра ее контактной поверхности ежесекундно отделяется 0,5X Х10-4 мм3 материала. При шарообразной форме зерна с диаметром 5 мкм в течение секунды в зоне контакта образуется 765 зерен. Приведенные размеры продуктов износа при проверке в лабораториях фирмы «Морганайт» воспроизведены не были [Л. 3-15]. Этот факт может быть объяснен тем, что в последнем случае изнашиванию подвергались изделия из других материалов. В литературе можно также встретить сообщение о фракционном составе продуктов износа щеток, собранных с работающих электрических машин. Этот анализ показал, что около 90% зерен имеют размеры от 100 до 15 мкм, а остальные от 0,1 до 3 мкм, причем продукты износа оказываются наэлектризованными.

Характеристики продуктов износа электрографитированных щеток, образовавшихся при работе на стендах, помещенных в среде азота и воздуха, описаны в [Л. 5-18]. Размеры образовавшихся частиц определялись по снимкам, сделанным с помощью электронного микроскопа. Средний размер частиц, образовавшихся при износе в аргоне, составил примерно 0,1 мкм. При износе в воздухе размер частиц возрос примерно до 2 мкм. В первом случае частицы имели вид аморфного материала, во втором — кристаллических обломков. Удельная поверхность продуктов износа для исследовавшихся материалов класса ЭГ (материалы марок SA25, SA35, SA45, SA50) оказалась практически одинаковой и для пыли, полученной в аргоне, составила примерно 400 м2/г. Рентгенограммы исходного материала и полученных в аргоне продуктов диспергирования оказались близкими. Порошки износа содержат значительное количество кислорода. Простое измельчение исходного материала не может имитировать образование продуктов износа. Исключение составляет только сажа, для которой характеристики измельченных и изношенных частиц собранных с работающей машины, близки между собой.

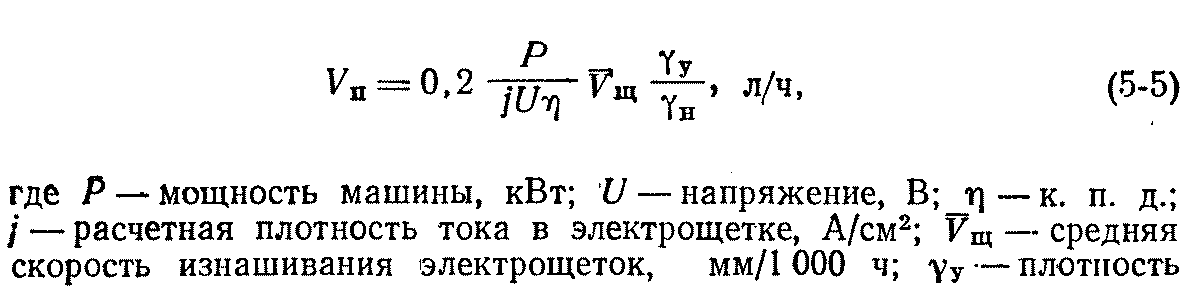

При расчете фильтров, устанавливаемых в системах охлаждения закрытых электрических машин, помимо знания фракционного состава продуктов изнашивания электрощеток необходимо располагать данными о количестве этих продуктов. Объем электрощеточной пыли, образуемой изнашивающимися электрощетками за 1 ч работы машины, может быть вычислен с помощью формулы  электрощеточного материала, г/см3; γн — насыпная масса продуктов износа электрощеток, г/л.

электрощеточного материала, г/см3; γн — насыпная масса продуктов износа электрощеток, г/л.

Рис. 5-9. Номограмма для определения количества продуктов износа электрощеток.

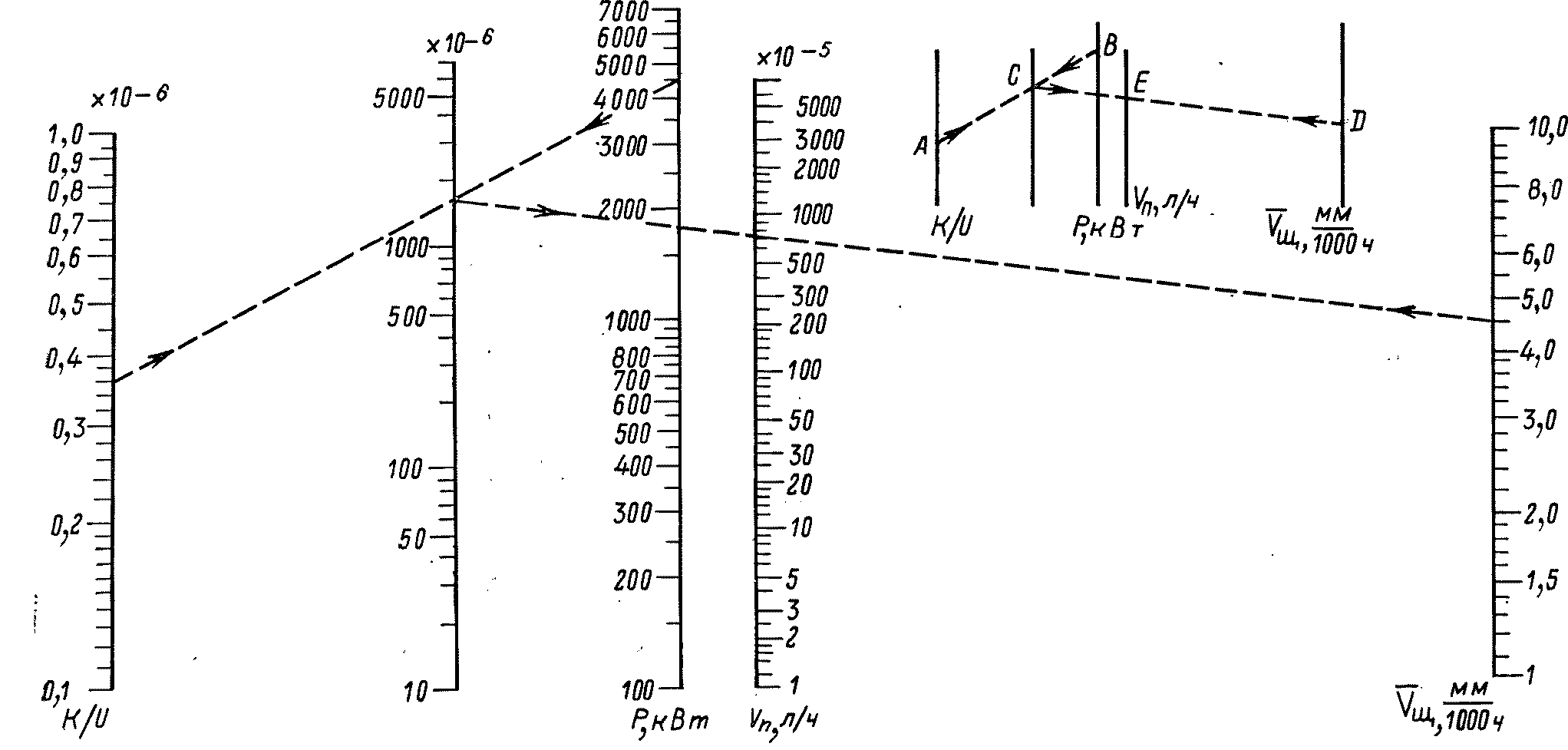

Расчеты по предложенной формуле значительно упрощаются, если обозначить

(5-6)

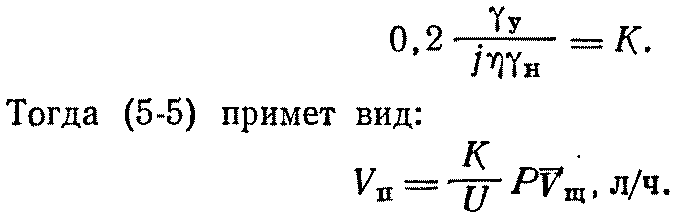

Таблица 5-8

Значение члена K/U для электрощеток разных марок

Воспользовавшись табл. 5-8, в которой содержатся вычисленные для ряда марок электрощеточных материалов и машин разных напряжений значения члена Κ/U определение искомой величины Vп окажется возможным произвести с помощью номограммы, показанной на рис. 5-9. В качестве примера на этой номограмме произведено определение объема продуктов износа электрощеток марки ЭГ74, работающих на машине мощностью Р=4 500 кВт, при напряжении 400 В (Κ/U=0,36·10-6), со средней скоростью изнашивания Vщ=4,50 мм/1 000 ч. В результате соответствующих построений на номограмме получено Vn=0,007 л/ч.

Формулы (5-5) и (5-6) позволяют определить количество продуктов износа электрощеток, образующихся в машине в течение 1 ч ее работы. Иногда может возникнуть необходимость в определении того количества продуктов износа, которое образуется при полном срабатывании установленного на машине комплекта электрощеток. Опуская промежуточные выкладки, в табл. 5-9 приводим результаты соответствующих расчетов, выполненных для двигателя мощностью Р=1 000 кВт, при значениях переменных, указанных в примечании. Переход к машинам других мощностей, равно как и при изменении значений η, j и других, может быть произведен путем пропорционального пересчета содержащихся в табл. 5-9 основных цифр. Время, в течение которого выделится указанное в табл. 5-9 количество продуктов износа электрощеток, зависит от марки материала, из которого они изготовлены, типа машины, условий эксплуатации и других обстоятельств.

Таблица 5-9

Характеристики продуктов износа комплекта электрографитированных щеток, установленного на электрической машине мощностью 1 000 кВт