ГЛАВА ПЕРВАЯ

ЭЛЕКТРИЧЕСКИЙ СКОЛЬЗЯЩИЙ КОНТАКТ. КОНТАКТНЫЕ МАТЕРИАЛЫ И ИХ СВОЙСТВА

Основное назначение электрического скользящего контакта состоит в том, чтобы обеспечивать возможность прохождения тока между взаимоперемещающимися частями электрических машин, приборов и аппаратов. В современной технике электрические скользящие контакты конструктивно выполняются в виде узлов «электрощетка — коллектор», «электрощетка — контактное кольцо», «троллейный провод — лыжа пантографа» и других подобных устройств. В процессе работы этих устройств между составляющими их конструктивными элементами кроме передачи тока происходит еще ряд других взаимодействий. Среди них главнейшими являются трение, взаимное изнашивание, нагревание и химические реакции. В наиболее полной мере перечисленные взаимодействия проявляются в контакте типа «электрощетка—коллектор», в котором электрощетки двух разных полярностей размещены на коллекторе по одному следу (дорожке). По указанной причине этому типу контакта в последующем изложении и будет уделено основное внимание. Наряду с этим в отдельных местах изложения речь будет идти также и о контакте типа «электрощетка — контактное кольцо». Принципиальной особенностью подобного контакта является размещение электрощеток разной полярности на разных следах.

Анализ различных этапов развития скользящего контакта типа «электрощетка — коллектор» показывает, что за всю свою почти 140-летнюю историю он подвергался постоянным изменениям [Л. 1-1—1-4]. Изменения касались как конструктивного оформления элементов контакта, так и материалов, из которых эти элементы изготавливались. Оба вида изменений всегда оказывали влияние на характеристики совместной работы цементов скользящего контакта, однако наиболее полным и существенным это влияние было тогда, когда изменялся материал электрощеток. Если на первых электрических машинах 1832—1833 гг. скользящий контакт осуществлялся с помощью ртутных токосъемных устройств, то в 1834—1895 гг. в качестве материала для элемента скользящего контакта, названного впоследствии электрощеткой, применялась компактная (литая) медь или ее сплавы. Начиная с 1895 г. электрощетки начали изготавливать методами порошковой металлургии, прессуя их из порошков бронзы. Подобные электрощетки не обеспечивали удовлетворительную работу узла токосъема и в процессе их совершенствования с 1900 г. начали использовать композиции, состоящие из диспергированных медных и углеродистых порошков. Описанные здесь так называемые металлсодержащие «цветные» электрощеточные материалы не могли удовлетворить потребности стремительно развивавшейся электротехнической промышленности, и вскоре начался выпуск электрощеток, материал которых состоял из смеси натурального графита и некоторых других углеродистых веществ («черные» материалы). В зависимости от соотношения перечисленных компонентов состава были получены материалы двух классов: графитный и угольно-графитный. В 1927 г. угольно-графитные материалы начали подвергать процессу электрографитации, в результате чего появился новый класс электрощеточных материалов — электрографитированный.

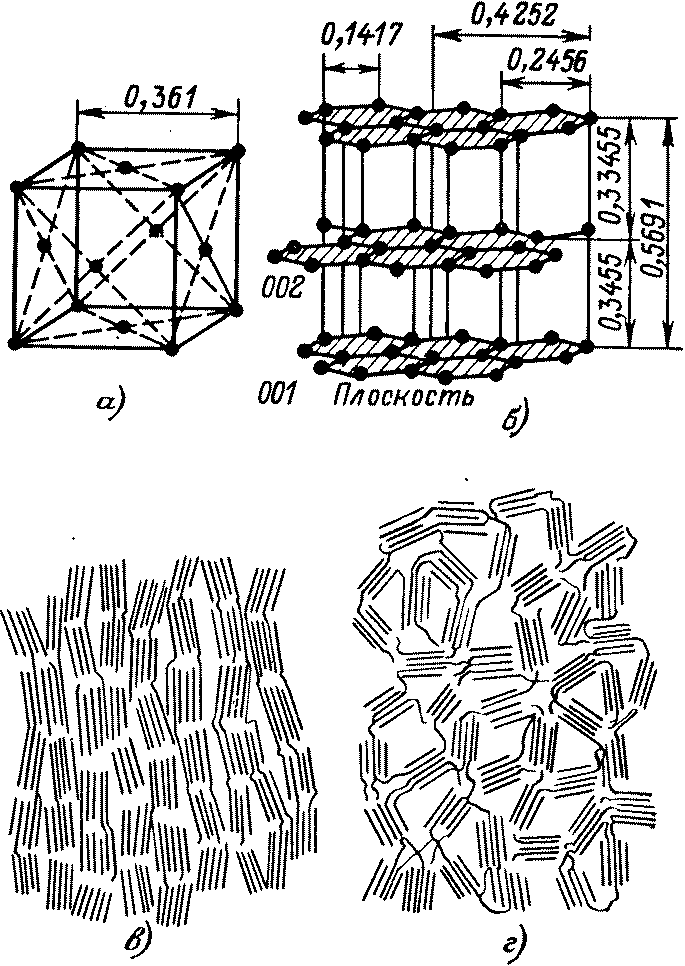

Перечисленные четыре класса электрощеточных материалов сохраняются в ассортименте продукции, изготавливаемой всеми электрощеточными предприятиями мира [Л. 1-5]. Вместе с компактной (литой) медью, используемой при изготовлении коллекторных пластин, они составляют основу всех скользящих контактов в современном электромашиностроении [Л. 1-6]. И это обстоятельство является не случайным, так как объясняется особенностями природы веществ, используемых для изготовления контактных материалов. На рис. 1-1 изображены кристаллические решетки и структурные схемы меди, графита кокса и сажи.

Рис. 1-1. Элементарные кристаллические решетки и структурные схемы веществ, используемых для изготовления контактных материалов.

а — меди; б — графита; в — кокса; г — сажи; размеры в нанометрах (нм).

Медь кристаллизуется в решетку гранецентрированной кубической системы, в узлах которой расположены атомы, содержащие по 29 электронов; 28 из них находятся на трех внутренних орбитах; на четвертой, внешней, находится только 1 электрон. Расположение атомов в кристалле столь плотно, что орбиты внешних электронов перекрываются. Это позволяет электронам свободно перемещаться по кристаллической решетке меди, не испытывая какого-либо существенного влияния со стороны отдельных находящихся в ее узлах атомов. Происходит обобществление свободных электронов, направленное движение которых и создает электрический ток.

Принципиально по-другому образован кристалл графита. Представляя собою особую аллотропную форму углерода, графит кристаллизуется в решетку гексагональной системы таким образом, что образующие его атомы размещаются в углах правильных шестиугольников. Эти шестиугольники располагаются в одной плоскости, образуя характерную сетку-слой. Параллельно одной такой сетке располагается другая, несколько сдвинутая по отношению к первой сетка. Третья сетка-слой является проекцией первой; четвертая — второй и т. д. Атом углерода содержит шесть электронов, два из которых обращаются на внутренней орбите, а четыре — по внешней. При указанных на рис. 1-1,6 расстояниях между атомами в слое и между слоями в кристалле, характер связей между различными атомами оказывается различным. В пределах плоской сетки, т. е. вдоль плоскостей, каждый из атомов имеет трех ближайших соседей. Расстояние между ними таково, что орбиты их внешних электронов соприкасаются, а находящиеся на них атомы с противоположными спинами объединяются. Образовавшиеся таким образом ковалентные связи между атомами обладают энергией порядка 3,5 эВ. Между слоями, там, где расстояние между атомами увеличено, природа сил взаимодействия изменяется. В этом случае между атомами устанавливаются связи, определяемые силами Ван-дер-Ваальса, энергия которых составляет всего только 0,19 эВ на один атом. Описанная особенность кристаллической решетки графита обусловливает характер его электропроводности. В плоскости слоя, где действуют ковалентные связи, электроны прочно закреплены за теми атомами, связь между которыми они осуществляют. Свободных электронов здесь нет. Следовательно, сопротивление в этой плоскости при Т=0 К теоретически бесконечно велико и проводимость практически отсутствует. При нагревании атомы начинают колебаться и создаются условия, при которых некоторые из связывающих их электронов покидают свои места, т. е. происходит нарушение некоторых межатомных связей. Освободившиеся при этом электроны ведут себя подобно свободным электронам металла, и кристалл графита из изолятора превращается в проводник.

Кристаллы и тела, электропроводность которых изменяется с температурой по только что описанной схеме, известны под названием полупроводников. Следовательно, графит является полупроводником и законы, управляющие этой труппой материалов, распространяются также и на графит. Как и всякий полупроводник, графит с идеальной бездефектной кристаллической решеткой обладает собственной электронной и дырочной проводимостью. Однако получение собственных полупроводников является затруднительным по той причине, что их очень трудно освободить от примесей. Между тем включение примесей даже в столь малых концентрациях как 10-7—10-8 полного числа атомов уже оказывает значительное влияние на полупроводниковые свойства. По указанной причине в технических приложениях приходится иметь дело не с собственными, а с примесными полупроводниками, свойства которых зависят от характера и количества содержащихся в них добавок. В случае, если примесью является вещество с валентностью большей, чем валентность углерода (донор), атом примеси займет узел решетки вместо основного атома, израсходовав при этом на установление ковалентных связей только 4 своих электрона1. Прочие электроны атома примеси, будучи связаны со своим ядром сравнительно слабыми силами притяжения, могут легко от него отделяться и принимать участие в образовании электрон, ной проводимости (полупроводник n-типа).

Возможна и такая ситуация, когда валентность примеси будет меньшей, чем у углерода (акцептор). В этом случае примесный атом будет взаимодействовать с веществом основного материала таким образом, что в системе атомов углерода образуются «дырки» и вся проводимость станет дырочной (полупроводник р-типа) [Л. 1-7, 1-8]. Таким образом, используемые для образования скользящего контакта углеграфиты с физической точки зрения оказываются полупроводниками примесного типа, могущими содержать как доноры, так и акцепторы. Отнесение их к п- или p-типу определяется тем, какой сорт носителей заряда в данной ситуации преобладает. Большое влияние на характер проводимости угле- графитов оказывает температура их термической обработки То. При низкотемпературном нагреве (до 900 °C) проводимость осуществляется за счет перемещения «дырок», т. е. является р-проводимостью. С повышением То от 900 до 1 200 °C происходит первое заметное повышение электропроводности за счет электронов проводимости и углеграфит приобретает η-проводимость. Дальнейшее повышение То примерно 2 000 °C снова приводит к появлению р-проводимости и только после того, как температура термообработки превысит 2 500 °C, в углеграфите окончательно устанавливается η-проводимость [Л. 1-9— 1-11].

1 Справедливо для веществ, состоящих из атомов, близких между собой по размерам.

2 Технологические процессы изготовления электрощеточных материалов, так же как и упоминаемые далее расчеты по определению статистических параметров распределения численных значений их технических характеристик, подробно описаны автором в [Л. 1-4 и 1-18].

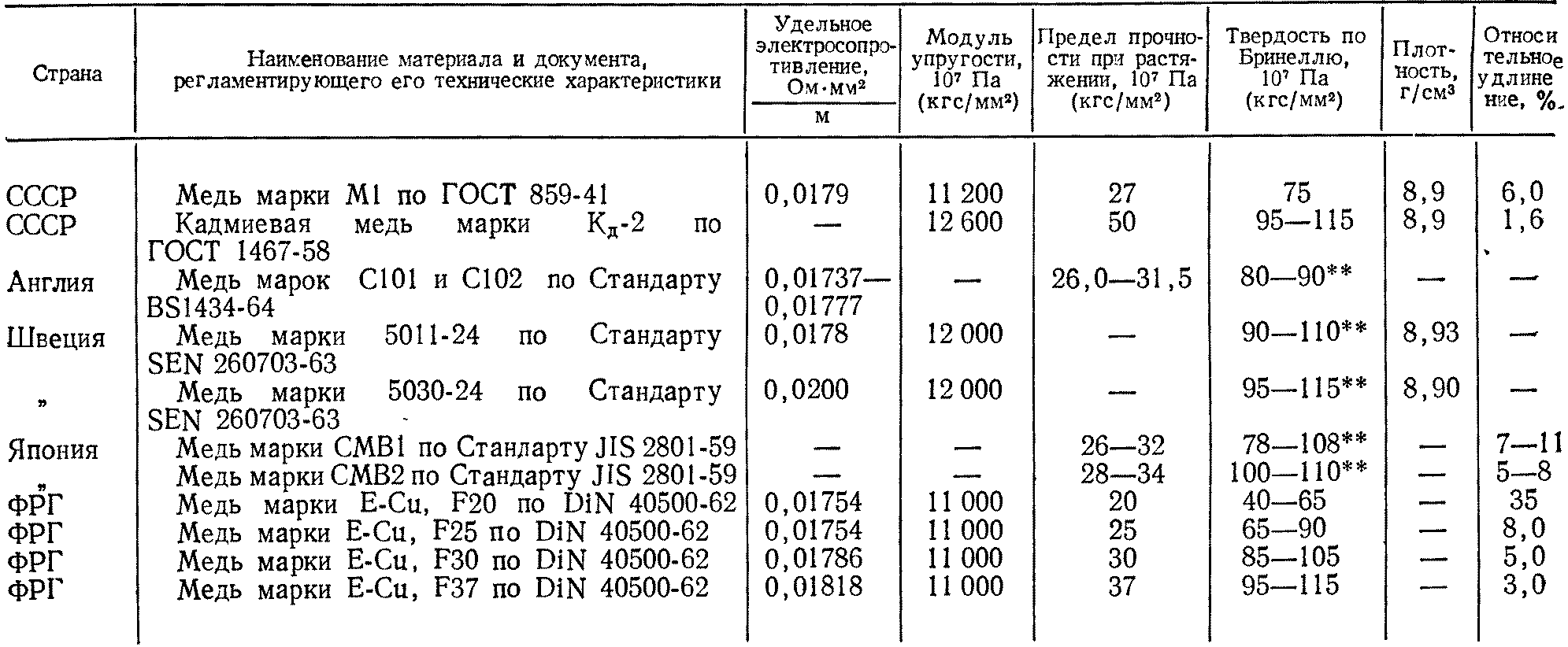

Таблица 1-1

Характеристики меди, используемой для изготовления коллекторных пластин в машиностроении ряда стран1

** Здесь указаны значения твердости по Виккерсу.

1 Подробные сведения о технических характеристиках коллекторных материалов, так же как и о материалах контактных колец, можно найти в работе автора [Л. 1-6].

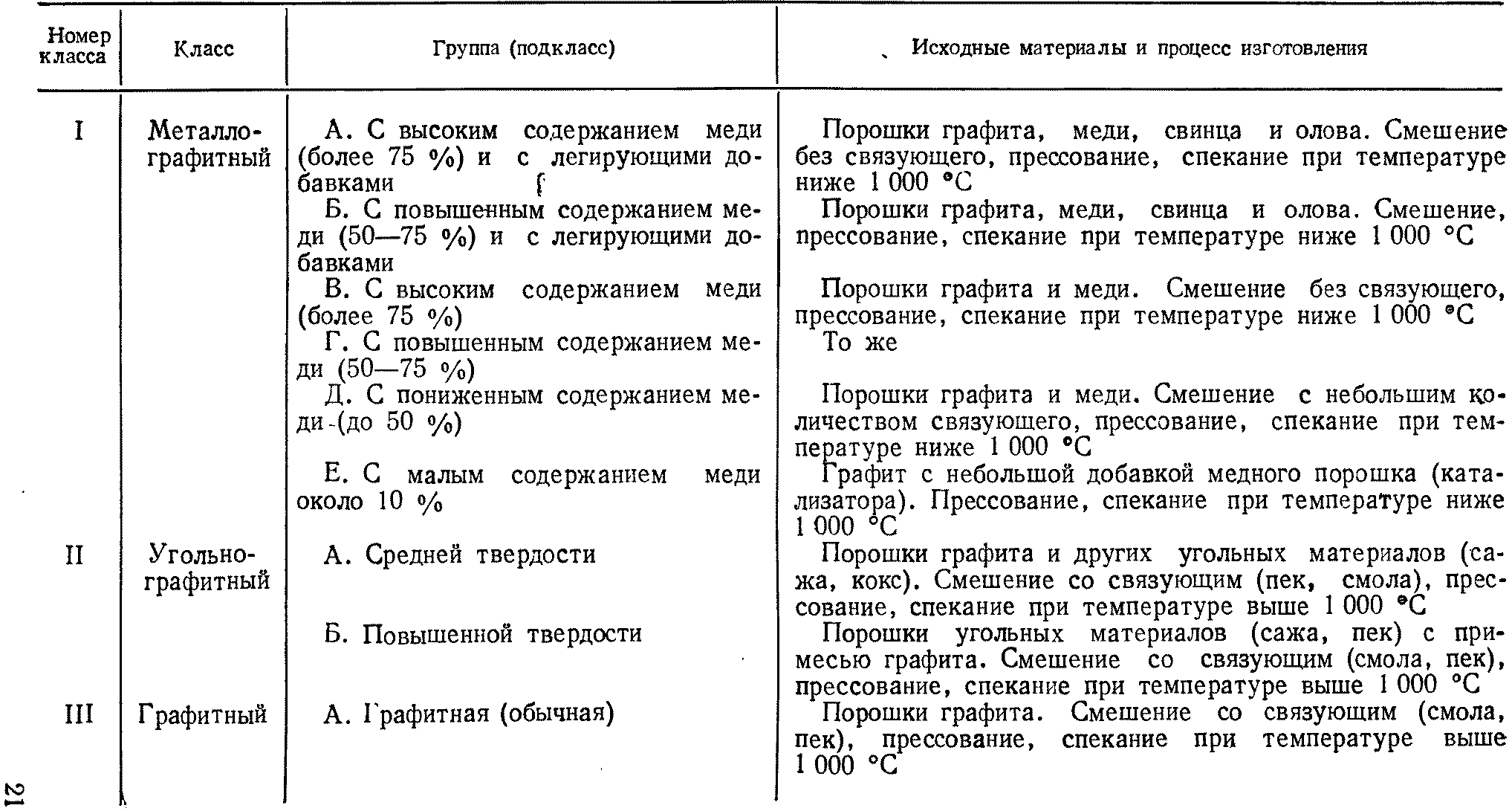

Варьируя соотношение компонент и используя различные схемы технологических процессов переработки, предприятия соответствующих отраслей промышленности в различных странах выпускают десятки марок электрощеточных материалов, классифицируемых в соответствии с показателями табл. 1-2. Каждая конкретная марка материала данного класса отличается определенным соотношением входящих в нее компонент и кривой распределения численных значений относящихся к ней технических характеристик. Упомянутая кривая с достаточной для практики точностью описывается уравнением кривой нормального распределения. Это уравнение имеет следующий вид:

![]()

здесь параметр расположения распределения X представляет собой среднее наиболее вероятное (номинальное) значение характеристики, а параметр рассеяния σ — меру рассеяния отдельных частных значений характеристики х от ее среднего X.

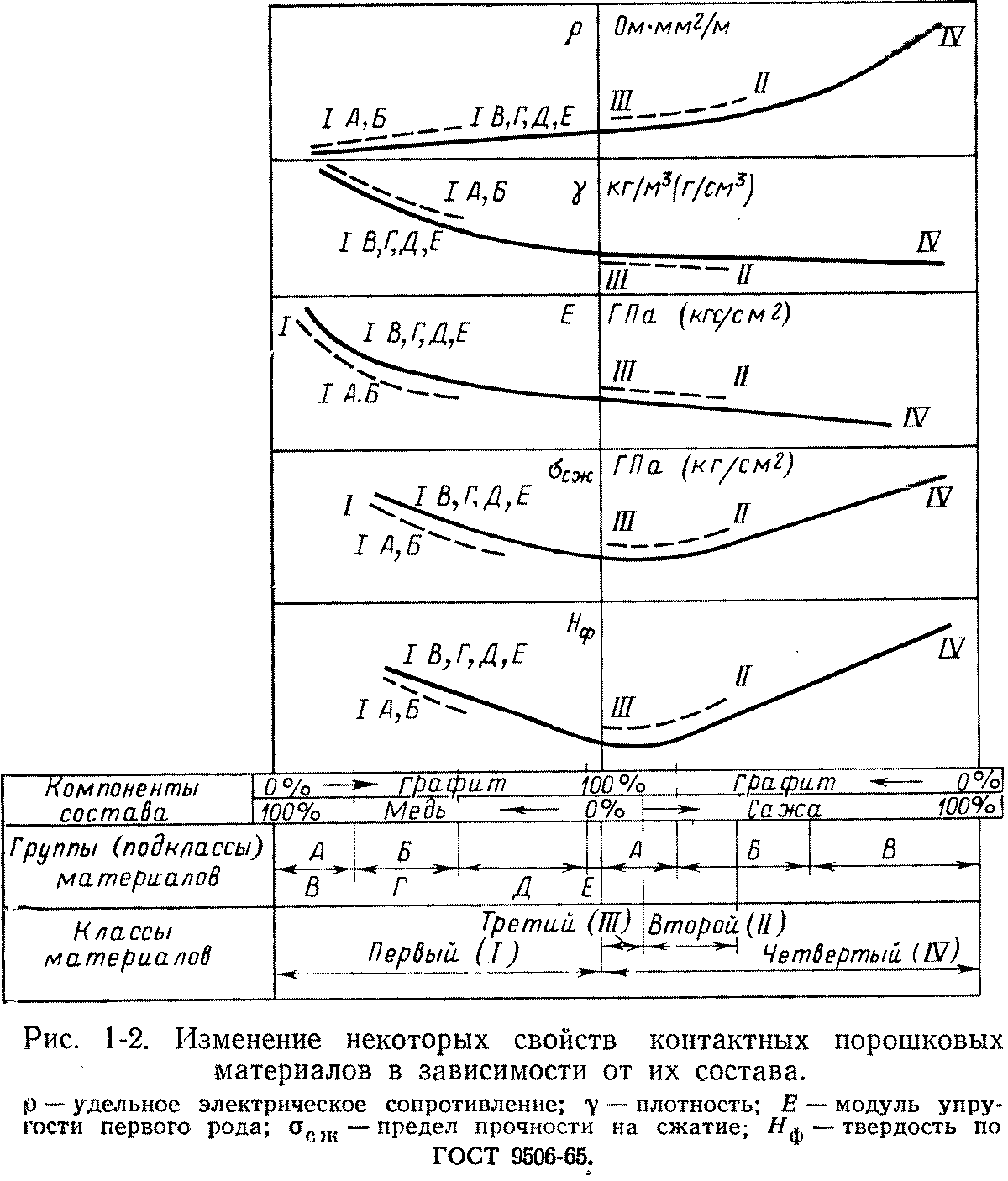

Сколь велики возможности изменения свойств контактных материалов за счет изменения их состава и технологии, можно установить, рассмотрев графики на рис. 1-2, где на оси абсцисс отложены компоненты состава. Средняя линия соответствует материалу, состоящему полностью из графита (100%). По мере перемещения от средней линии влево в составе материала происходит постепенное замещение графита медью; при перемещении вправо графит постепенно замещается сажей. На оси абсцисс произведена разметка ряда подклассов материалов, устанавливаемых в соответствии с табл. 1-2. Кривые изменения свойств электрощеточных материалов IV класса являются продолжением линий, описывающих соответствующие свойства материалов I класса. Это объясняет исторически наблюдавшуюся последовательность появления различных классов электрощеточных материалов. Сначала были созданы материалы I класса, затем материалы II, III и, наконец, IV класса. Последние и составили логическое завершение изменения свойств контактных материалов, необходимых для обеспечения работы электрических скользящих контактов.

1 Описание метода построения графиков на рис. 1-2 с указанием значений различных характеристик ряда марок электрощеточных материалов произведено автором в работах [Л. 1-4, 1-6, 1-19].

Групповая классификация электрощеточных материалов

Таблица 1-2

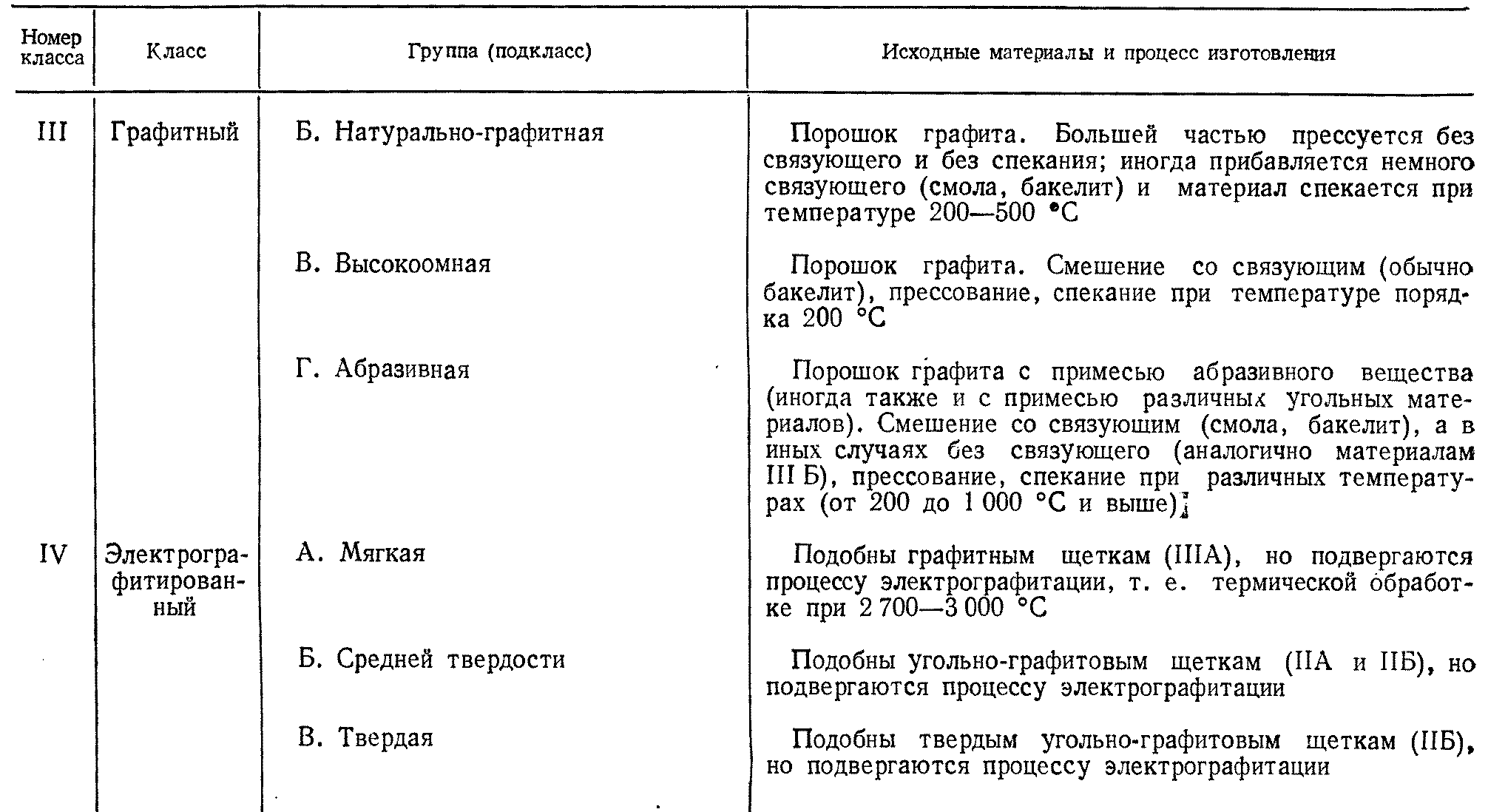

Продолжение табл. 1-2

Так, для материалов, описываемых основными (сплошными) линиями графиков, значения характеристик γ и Е изменяются в 2—3 раза, а характеристики р — почти в 1 000 раз. Рассматриваемая кратность изменений может быть еще более увеличена за счет введения в электрощеточные материалы пропитывающих веществ или искусственных смол.

Помимо свойств собственно контактных материалов необходимо учитывать еще и свойства контактной пленки (политуры), покрывающей поверхности скольжения коллекторов и контактных колец. Последняя в случае работы электрографитированной электрощетки на медном коллекторе состоит из закиси меди Сu2О (65,8%), углеродистого материала электрощетки С (22,1%) и некоторого количества (12,7%) примесей SiO2, А12О3, Fe2O3 и СаО. Закись меди располагается слоем 210-10-10 м (ангстрем) непосредственно на металле коллектора. Над ним находится более толстый слой, равный примерно 330·10-10 м (ангстрем) материала электрощетки. Примеси вносятся в политуру из материала электроугольных изделий и окружающей среды [Л. 1-12, 1-13]. В [Л. 1-14, 1-15] отмечалось, что в зависимости от условий образования и состояния окружающей среды толщина политуры может изменяться в пределах 50—1 000·10-10 м. В [Л. 1-15] отмечалось также, что под анодно-поляризованной электрощеткой толщина той части политуры, которая слагается из закиси меди, является несколько меньшей, чем под электрощеткой противоположной полярности.

Прилегающий к меди слой закиси Сu2О является полупроводником, обладающим дырочной проводимостью, т. е. полупроводником p-типа. На границе соприкосновения полупроводника p-типа с медью коллектора, имеющей электронную проводимость, образуется запорный слой, оказывающий неодинаковое сопротивление току, протекающему в различных направлениях. При протекании тока из меди в слой закиси сопротивление оказывается значительно более высоким, чем при протекании тока в обратном направлении. Описываемая особенность запорного слоя определяет возможность использования его в выпрямляющих устройствах (купроксные выпрямители) [Л. 1-16, 1-17]. Эта особенность окажет свое влияние на рассматриваемые в дальнейшем полярные различия некоторых характеристик скользящего контакта.