Перед осмотром щеточный аппарат продувают сжатым воздухом. Изношенные щетки заменяют новыми, предварительно притертыми к поверхности кольца. Зазор между щеткой и обоймой (слабина щетки в обойме щеткодержателя) должен быть в пределах 0,2—0,5 мм, а зазор между щеткодержателем и контактной поверхностью кольца — 2—2,5 мм. Поверхность контактных колец шлифуется мелкой стеклянной бумагой № 00. Щетки но оси кольца размещают с учетом осевого перемещения ротора. При осмотре проверяют целостность изоляционных втулок и шайб и при необходимости их заменяют.

Давление на щетку, создаваемое пружиной щеткодержателя, должно соответствовать давлению, определенному ГОСТ и ТУ щетки. Нажатие щеток проверяют динамометром, закрепленным за рычажок щеткодержателя, прижимающий щетку к кольцу.

Замена изоляции полюсов.

При замене корпусной и витковой изоляции полюсов целесообразно применять изоляцию на стеклянной основе. Это снизит затраты, увеличит срок службы изоляции и повысит ее нагревостойкость.

Исходным материалом для изготовления корпусной и витковой изоляции является стеклоткань марки Э толщиной 0,1 мм (ГОСТ 8481-61).

Для замены изоляции катушки снимают при помощи приспособления на рис. 29, очищают от старой изоляции и обезжиривают бензином Б-70.

Перед наложением стеклоткани на сердечник полюса ее пропитывают в эпоксилно-резольном лаке ЭР 1-30.

Стеклоткань пропитывают лаком и слегка подсушивают. Стеклоткань не должна иметь потеков лака и непропитанных участков. Пропитанную стеклоткань наматывают на сердечник полюса, предварительно промазывая ее в лаке. Наложив три слоя стеклоткани, укладывают один слой телефонной бумаги. Наматывают стеклоткань и бумагу до получения необходимой толщины. После наложения изоляции накладывают один слой триацетатной пленки блестящей стороной к стеклоткани, один слой электрокартона, устанавливают хомут 5 и стягивают болты (рис. 3). Затем устанавливают боковые пресс- планки 3, струбцины / и затягивают болты.

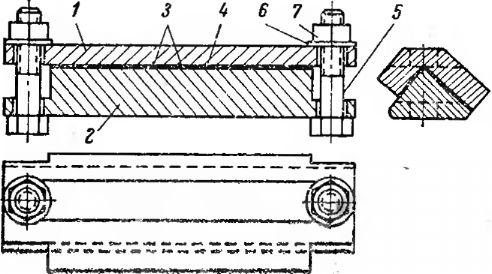

Рис. 3. Приспособление для опрессовки корпусной изоляции полюса электродвигателя СДСЗ-2000-100.

1 — струбцина; 2 — сердечник полюса; 3 —боковая пресспланка; 4 — корпусная изоляция; 5 — хомут.

Сердечник полюса помещают в печь, обеспечивающую подъем температуры до 160° С. При достижении температуры полюса до 80° С подтягивают болты и продолжают нагрев до 160° С. Для получения монолитности изоляции удельное давление должно быть 20 кгс/см2. Запекают изоляцию при температуре 160° С в течение 2 ч на 1 мм толщины изоляции. После запечки полюс вынимают из печи, охлаждают и разбирают приспособление. Изоляция должна быть монолитной, одноцветной, без вмятин, вздутий, расслоений и волнистой поверхности. Хорошо запрессованная изоляция при простукивании издает звонкий звук. Край изоляции обрезают, удаляют неровности и наплывы лака.

Перед наложением витковой изоляции медь катушки тщательно очищают, удаляют забоины и заусенцы. Изолируют витки пропитанной стеклолентой 0,1X20 на изолировочных столах со стойками, в отверстия которых вставлены штыри.

Виток, лежащий на штырях, тщательно осматривают и протирают салфеткой, смоченной в растворителе из спирта и толуола в отношении 1:1. Катушку изолируют одним проходом стеклоленты вполнахлеста через виток, т. е. изолируют витки первый, третий, пятый и т. д.

Заизолированный виток перемещают на верхние штыри, а на его место помещают третий виток. Третий и последующие нечетные витки изолируют аналогично первому, а второй, четвертый и другие протирают растворителем и смазывают лаком. Изоляцию катушки подсушивают в потоке горячего воздуха (80—90° С) до полимеризации поверхностного слоя лака.

Рис. 4. Приспособление для запечки изоляции на болтах.

1 — болт изолированный; 2 — стеклополотно на лаке ЭР1-30; 3— триацетатная пленка; 4— болт М16Х80; 5— гайка М16; 6— шайба; 7 — пресен ланка; 8 — штифт 0 6x35.

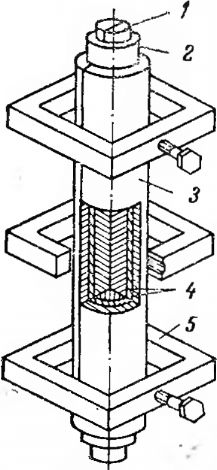

Рис. 5. Пресс-форма для изготовления изоляционных шайб.

1 — пуансон; 2— матрица; 3— триацетатная пленка; 4— стеклополотно на лаке ЭР1-30; 5— болт М20Х80; 6— шайба; 7— гайка М20.

После сушки изоляции катушку снимают со штырей и собирают в приспособлении, изготовленном из двух отрезков швеллера № 14, стянутого шпильками. Для предотвращения смещения витков внутрь катушки устанавливают распорки. Запечку изоляции производят в печи или постоянным током. В последнем случае катушку утепляют асботканью. После запечки изоляции катушку устанавливают на полюс, покрывают эмалью ГФ-92хс и проводят электрические испытания.

Рис. 6. Приспособление для изготовления изоляционных втулок.

1 — стержень разъемный: 2 — стеклонолотно па лаке ЭР1-30; 5 — струбцина.

При ремонте и модернизации электродвигателей возникает необходимость замены некоторых изоляционных деталей. Изготовление их механической обработкой не всегда оправдывается.

На рис. 3—6 показаны приспособления для изготовления изоляционных деталей из стеклоткани на лаке ЭР 1-30. Технология и режим запечки аналогичны описанному выше.

При использовании лака ЭР 1-30 должны выполняться правила техники безопасности при работе с эпоксиднорезольными лаками.