Перед осмотром статор тщательно чистят от пыли, грязи и масла. При большом количестве грязи чистку производят скребками. С целью предотвращения повреждения обмотки скребки изготавливают из дерева. Форма скребков должна обеспечивать чистку обмотки в самых труднодоступных местах: между лобовыми частями обмотки и в вентиляционных каналах. Окончательную чистку производят чистыми салфетками. Особое внимание обращают на чистоту вентиляционных каналов, лобовых частей обмотки, схемных соединений и выводов.

Если имеется масло, то чистку производят с применением бензина Б-70, который хорошо растворяет и удаляет масло. Чистка при помощи салфеток при большой загрязненности маслом потребует больших затрат времени и не обеспечит необходимую чистоту. В таких случаях целесообразно чистить бензином с помощью пульверизатора. Сильная струя смеси воздуха с бензином проникает в любое самое труднодоступное место, растворяет и полностью удаляет грязь и масло.

После чистки обмотку протирают чистой салфеткой. Применение пульверизатора при чистке значительно уменьшает затраты труда на выполнение этой операции и улучшает качество чистки.

Смесь бензина с воздухом взрывоопасна, поэтому при чистке с применением бензина следует выполнить меры безопасности, предотвращающие воспламенение и взрыв паров бензина.

При осмотре статора электродвигателя проверяют плотность установки пазовых клиньев обмотки, состояние бандажей лобовых частей обмотки, схемных соединений, крепления лобовых частей обмотки к бандажным коль- цам. Осматривают и проверяют: крепление сердечника, состояние сварных швов, плотность запрессовки стали, отсутствие повреждений поверхности расточки и нарушения межлистовой изоляции, крепление вентиляционных распорок и нажимных пальцев.

Для нормальной эксплуатации электродвигателя, предупреждающей преждевременное повреждение обмотки статора, пазовая часть секций должна плотно удерживаться пазовыми клиньями. Ослабление крепления пазовой части происходит под влиянием вибрации, подсушки изоляции обмотки и подклиновых прокладок (багажа). В качестве подклииового багажа электромашиностроительные заводы используют электрокартон. Электрокартон, обладая большой гигроскопичностью, изменяет свою толщину в зависимости от степени увлажненности, а также под действием вибрации. Поэтому целесообразно в первый после монтажа капитальный ремонт произвести полную переклиновку пазов статора с заменой прокладок. Прокладки из электрокартона заменяют прокладками из текстолита. Затраты, связанные с заменой прокладок, оправдываются повышением надежности и уменьшением трудозатрат, связанных с переклиновкой пазов обмотки в последующие ремонты электродвигателя.

Плотность пазовых клиньев проверяется простукиванием молотка массой 0,2—0,3 кг. Плотно установленный клин при простукивании по всей длине издает однородный глухой звук без дребезжания. Ослабленный клин при простукивании дребезжит.

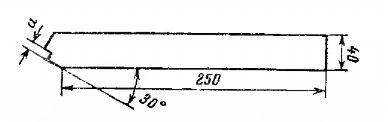

Проверке плотности установки подвергаются все пазовые клинья. Ослабленные клинья отмечают мелом. После проверки плотности установки клиньев приступают к переклиновке пазов, имеющих ослабленные клинья. Переклиновка производится с помощью выколотки (рис. 3), изготовленной из стеклотекстолита или текстолита. Ширина выколотки должна быть меньше ширины паза на 2—3 мм.

Переклиновка пазов статора является ответственной операцией, поэтому выполнение ее поручается рабочим, имеющим опыт переклиновки. При неаккуратной выбивке и установке клиньев могут повреждаться обмотка и активная сталь статора.

Электрослесари, назначенные на переклиновку, должны иметь мягкую обувь без гвоздей, в карманах не должно быть металлических предметов. Гвозди в обуви могут вызвать повреждение обмотки и нарушение изоляции стали статора. Оставленные случайно в пазу металлические предметы могут быть причиной повреждения обмотки и стали. На лобовые части обмотки статора в нижней части укладывают резиновые коврики.

Перед установкой пазовые клинья чистят и осматривают. Клинья, имеющие трещины или деформированные заплечики, отбраковывают. Расклиненный паз перед установкой клиньев продувают сухим сжатым воздухом и осматривают.

Рис. 3. Выколотка для переклиновки пазовых клиньев обмотки статора. а — по высоте клина.

При заклиновке пазов на секцию следует укладывать подклиновую прокладку максимальной длины. Для достижения плотности заклиновки укладывают дополнительную вымостку под каждый клин прокладками длиной, равной длине клина. Заклиновка паза ведется двумя электрослесарями с обоих краев паза от середины к краям стали. Соседние клинья устанавливают впритык. Клинья, выступающие в расточку статора, вынимают из паза, дополнительно обрабатывают и в случае целостности заплечиков устанавливают в паз. При установке клиньев следует обращать внимание на совпадение вентиляционных скосов клиньев с вентиляционными каналами статора. Выступающие за паз прокладки обрезаются заподлицо с концевым клином. Для предотвращения выпадания клиньев при их ослаблении при работе электродвигателя целесообразно по одному концевому клину с обеих сторон устанавливать на клее № 88. Для этого укладывают один слой текстолитовых прокладок на секцию. Остальные уплотняющие прокладки под клином клеят между собой и приклеивают к прокладке, уложенной на секцию. При забивке концевых клиньев промазывают скосы паза под клин и прокладку, устанавливаемую

под клином, клеем № 88. После переклиновки бригадир или мастер проверяет плотность установки клиньев простукиванием.

При осмотре состояния лобовых частей обмотки статора обращается внимание на шнуровые бандажи. Ослабленные и оборванные бандажи срезают и на их место устанавливают новые. Для вязки бандажей можно применять льняной крученый шнур, стеклошнур или лавсановый шнур по ТУ РСФСР № 17-48-14-71. При использовании льняного шнура его размачивают в воде, наматывают на барабан и дают возможность в таком положении просохнуть. Наматывают на барабан шнур с усилием в 20—25 кгс. Натяжение шнура создают роликами и пружинами. После вязки бандажа из льняного шнура его пропитывают лаком БТ-99 и покрывают эмалью ГФ-92хс или ГФ-92хк. При использовании стеклошнура или шнура из лавсана их пропитывают лаком БТ-99 до вязки бандажей. Лавсановый шнур используют непосредственно после пропитки лаком, так как пропитанный шнур быстро затвердевает. При осмотре проверяют плотность установки дистанционных колодок лобовых частей обмотки и соответствие их толщины расстоянию между лобовыми частями соседних секций. Если дистанционная колодка тонкая, то ее заменяют более толстой, обеспечивающей плотность установки. При ослаблении или обрыве бандажей, крепящих обмотку к бандажным кольцам, их заменяют.

В практике имеют место случаи истирания изоляции лобовых частей обмотки в местах слабой бандажировки дистанционных колодок. Вследствие вибрации слабо закрепленная колодка протирает слой защитной ленты (киперной или стеклянной) и несколько слоев микаленты. Такой дефект необходимо устранить, иначе он приведет к пробою обмотки. Для этого срезают бандажи, расположенные в непосредственной близости, и аккуратно срезают изоляцию на конус в обе стороны от места повреждения на 40—50 мм. Срезать изоляцию следует аккуратно, чтобы не углубиться ниже последнего поврежденного слоя микаленты. Место срезанной изоляции промазывают тонким слоем лака БТ-95 и изолируют микалентой ЛМЧ-ББ. При изолировке микаленту хорошо утягивают, чтобы место изолировки было плотным и монолитным. Микаленту накладывают таким слоем, чтобы толщина ремонтируемого участка была не меньше толщины соседних участков. После окончания изолировки место ремонта покрывают слоем каперной или стеклянной ленты вполнахлеста, пропитывают жидким лаком БТ-99 и покрывают эмалью.

*При обнаружении дефектов в схемных соединениях их устраняют описанными выше методами.

Если эмалевый покров обмотки находится в неудовлетворительном состоянии или обмотка была замаслена и чистилась с применением бензина Б-70, то ее необходимо покрасить. Если защитная пленка эмали в хорошем состоянии, то покраску производить не следует, так как дополнительное утолщение эмалевого покрытия приводит к ухудшению отвода тепла от обмотки. При покраске обмотки применяют вышеназванные эмали, так как они маслостойки и в случае попадания масла в электродвигатель (предохранят изоляцию от вредного воздействия масла. Обмотку окрашивают с помощью пульверизатора, что облегчает равномерное покрытие и проникновение эмали в недоступные для кисти места. При покраске выполняются меры пожарной безопасности.

При осмотре коробки выводов проверяют крепление изоляторов, отсутствие трещин на фарфоре изолятора и перегрева контактных соединений. При обнаружении следов нагрева выясняют причину нагрева, зачищают поверхность наконечников, проверяют наличие пружинящих шайб и контргаек и при отсутствии укомплектовывают. Проверяют качество пайки кабеля с наконечником. С целью повышения надежности соединения, паянные оловянистым припоем, перепаивают меднофосфорисгым припоем МФ-3. После пайки срезают подгоревшую изоляцию выводов, заизолируют лакотканью, накладывают слой защитной ленты и покрывают эмалью. В последнее время для изолировки выводных концов нашла применение самослипаюшаяся резиновая лента типа ЛЭТСАР и на стеклянной основе типа РЭТСАР.

При запылении и увлажнении поверхности изоляторов происходит резкое снижение его сопротивления, что может привести к перекрытию по поверхности. Поэтому на многих электростанциях реконструируют выводные коробки путем демонтажа опорных изоляторов. Выводы обмотки электродвигателя соединяют непосредственно с кабелем и изолируют семью-восьмью слоями лакоткани.

Расстояние между контактными соединениями разных фаз и корпусом должно быть не менее 60 мм. Для этого необходимо расширить окно с выводной коробке за счет удаления опорных элементов изоляторов. Между корпусом электродвигателя и выводной коробкой устанавливают теплостойкую прокладку толщиной 5—8 мм. Обнаруженные неплотности устраняют установкой прокладок из резины, асбошнура на эмали, латекса или влагостойкой замазкой. Для предотвращения попадания влаги в коробку выводов у электродвигателей, эксплуатируемых на открытом воздухе, изготовляют дополнительный кожух. Основание кожуха приваривают сплошным швом к корпусу статора, а крышку кожуха с помощью болтов через резиновую прокладку соединяют с основанием.

При осмотре активной стали статора проверяют в первую очередь плотность ее прессовки. Запрессовку стали проверяют с помощью специального ножа (рис. 4), вставляемого между листами активной стали. При плотной запрессовке нож не должен заходить между листами под действием усилия руки. Характерными для мест слабой запрессовки стали являются пятна со следами пыли кирпичного цвета. Образование пыли является следствием взаимного перемещения листов стали из-за вибрации. Места ослабленной прессовки должны быть отмечены и уплотнены в период ремонта. Отмеченные места очищают от следов контактной коррозии металлической щеткой. Отгибая отдельные лепестки стали зубца, продувают их сжатым воздухом и покрывают тонким слоем эмали ГФ-92хс из пульверизатора. Из стеклотекстолита вырезают уплотняющий клин и забивают его в ослабленное место. Толщина клина зависит от степени ослабления прессовки и уточняется в каждом конкретном случае по месту. Уплотняющий клин изготавливают длиннее зубца стали статора на 20—25 мм.

Рис. 4. Нож для проверки плотности запрессовки активной стали статора.

Перед установкой клин покрывают эмалью ГФ-92хс и забивают молотком. Уплотняющий клин удерживается от выпадания пазовыми клиньями соседних пазов с помощью «ласточкина хвоста». После установки клина место ремонта покрывают лаком БТ-99 или эмалью ГФ-92хс.

При общем ослаблении запрессовки стали обычно требуется полностью вымотать обмотку статора и специальным прессом создать давление на сталь до 15— 20 кгс/см2.

Слабо закрепленные вентиляционные распорки и нажимные пальцы аккуратно приваривают к активной стали. Сварку необходимо выполнить так, чтобы не замкнуть листы активной стали между собой и не создать замкнутый контур.

При обнаружении повреждений поверхности расточки статора, следов местного повышенного нагрева или нарушения межлистовой изоляции испытывают активную сталь на нагрев и при необходимости производят ремонт стали по технологии, описанной ниже.

Дефекты сварных швов устраняют подваркой. При проведении сварочных работ ремонтируемую часть отгораживают асботканью с целью предупреждения попадания шлака и окалины в вентиляционные каналы и обмотку.