Магнитопорошковая дефектоскопия (МИД)

Для выявления нарушений сплошности на поверхности деталей из ферромагнитных материалов используют методы магнитного контроля, осуществляемые с помощью магнитопорошковых дефектоскопов. В качестве индикаторов полей рассеяния магнитного поля от дефектов используют магнитные порошки. Дефектоскоп содержит источник тока намагничивания. Намагничивание детали осуществляется либо циркулярно путем пропускания тока по детали или по стержню, проходящему через отверстие в детали. Для продольного намагничивания используются электромагниты или соленоиды. Основное требование к надежному выявлению дефектов - равномерное нанесение магнитного порошка на поверхность намагниченной детали. Используют нанесение порошка сухим способом, методом аэрозолей и мокрым способом с помощью суспензии из 20—30 г магнитного порошка, разведенного в 1 л воды, масла или керосина. Магнитопорошковый метод позволяет обнаруживать мелкие нарушения сплошности. Однако геометрические и магнитные неоднородности препятствуют проведению контроля. Существенную магнитную неоднородность представляют собой сварные швы. Возникают трудности и при контроле литых деталей из-за неровности поверхности и деталей с резкими изменениями сечения. Для выбора напряженности приложенного магнитного поля используют специальные номограммы.

МПД осевого канала ротора проводится после визeального контроля и перед ультразвуковой дефектоскопии. Метод позволяет выявить продольные поверхностные и подповерхностные дефекты типа трещин, усредненные параметры которых превышают: раскрытие 10 мкм, глубину 100 мкм, протяженность 1000 мкм. Для проведения МПД поверхности осевого канала ротора рекомендуется использовать следующее оборудование:

- передвижные дефектоскопы, позволяющие проводить как намагничивание, так и размагничивание ротора, типов УНМД 2000/8000 (разработчик НПО “Спектр”, г. Москва), ДМП-3М (разработчик НПО ЦНИИТМАШ), МД-50П (разработчик ПО “Волна”, г. Кишинев) и другие дефектоскопы с аналогичными характеристиками;

- выпрямители универсальные для сварки (не предусматривающие схемы размагничивания) типов ВСВУ-400, ВДУ-50643 (ПО “Электромеханика”, г. Ржев), ВКСМ-1000, ПСМ-500 и др.;

- краскопульт ручной типа С-536А;

- перископ типа РВП-456 или другие приборы для визуального осмотра поверхности;

- труба диаметром 50—60 мм из немагнитного токопроводящего материала, например, алюминия;

- кабель сварочный сечением 25—30 мм2 и длиной 120 м в резиновой или хлорвиниловой изоляции;

- переносной источник ультрафиолетовой облученности типа КД-33л;

- магнитометр МФ-23И для измерения напряженности магнитного поля (НПО “Спектр”, г. Москва);

- анализатор контроля концентрации и качества магнитной суспензии типа АКС-1С (ЧПЗ, г. Чебоксары), МФ-10СЛ (НПО “Спектр”, г. Москва).

Намагничивание поверхности осевого канала проводится циркулярным видом двумя способами.

- Циркулярный вид намагничивания путем пропускания тока через проводник в виде, например, дюралевой трубы диаметром 50—60 мм с центрирующими изоляционными опорами является более предпочтительным, так как обеспечивает проведение по завершении контроля операции размагничивания ротора.

- Намагничивание металла ротора путем нанесения тороидальной обмотки из 8—10 витков допускается осуществлять в том случае, когда не требуется проведение операции его размагничивания. При такой схеме намагничивается не только поверхностный слой металла в зоне осевого канала, но и наружная поверхность ротора и лопатки, что создает большие трудности для размагничивания этих деталей до необходимого уровня.

Известно множество других конструкций магнитных дефектоскопов для проведения исследований деталей при продольном и поперечном намагничивании в постоянном и переменном магнитных полях, а также при циркуляционном намагничивании (например дефектоскоп ЦНИИТМАШ АЕС-2, аппараты Ферропульс, Феррофлюкс TFL-1500 и многие другие).

Для проверки качества магнитной суспензии и работоспособности дефектоскопа по заданному расчетному режиму используются специальные образцы — имитаторы дефектов.

МПД поверхности осевого канала проводится в следующей последовательности:

- проверяется работоспособность дефектоскопической аппаратуры;

- приготавливается магнитная суспензия и проверяется ее качество на контрольных образцах; делается запись в журнале;

- принимается качество зачистки поверхности осевого канала и производится ее подготовка для МПД;

- помещается намагничивающее приспособление или обмотка в осевой канал ротора и производится их подключение к дефектоскопу или источнику тока;

- включается дефектоскоп или источник тока. По индикатору устанавливается значение намагничивающего тока или поля согласно расчетным данным и указаниям карты контроля и производится намагничивание поверхностного слоя канала ротора;

- после намагничивания дефектоскоп (источник тока) отключается и снимается намагничивающее приспособление (проводник или обмотка);

- верхняя часть поверхности осевого канала обрабатывается магнитной суспензией;

- обработанная поверхность просматривается на наличие дефектов;

- дефектные места отмечаются, определяются координаты дефектов и проводится оценка качества поверхности канала в соответствии с принятыми нормами;

- поверхность канала протирается ветошью;

- ротор поворачивается вокруг своей оси на 180°. Повторяются операции по нанесению магнитной суспензии и оценке качества металла ротора;

- производится размагничивание поверхности канала ротора;

- результаты контроля заносятся в протокол.

Расшифровка результатов контроля проводится по индикаторным следам валика осевшего магнитного порошка над несплошностью. Под индикаторным следом понимают видимую визуально с помощью перископа (эндоскопа) длину плотного валика осевшего над несплошностью порошка. При этом длина индикаторного следа линейной несплошности равна протяженности выявленной несплошности

Для контроля сварных швов в процессе монтажа трубопроводов используют магнитографические дефектоскопы, позволяющие считывать и расшифровывать записи магнитных полей с магнитной ленты, укладываемой на контролируемую поверхность.

Наиболее четко выявляются дефекты (например, трещины), направленные перпендикулярно к магнитному потоку.

Для контроля центральной полости роторов паровых турбин в последние годы также используется технология видео- и вихретокового контроля с помощью прибора СПТ-2.

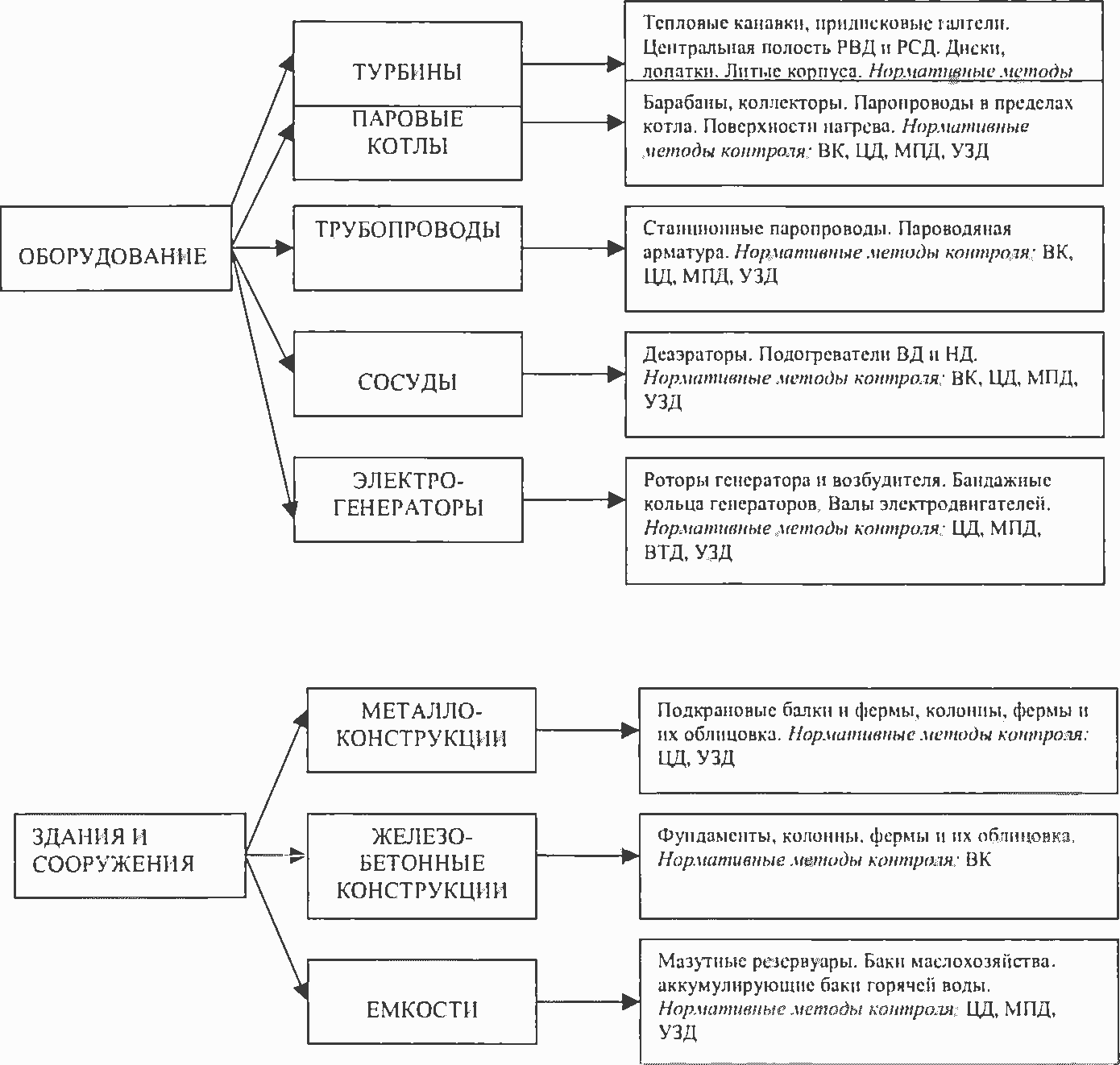

Ряд деталей оборудования ТЭС в настоящее время контролируют с использованием ДАО технологии (см. рис. 2).

Выявление дефектов по их портретам обеспечивается наличием в составе СПТ-2 цветной видеокамеры с углом обзора 60°. Расстояние между видеокамерой и поверхностью контролируемого металла (45—55 мм) выбирается таким, чтобы одновременно просматривался участок поверхности 45x30—60x40 мм. Телекамера и источники подсветки смонтированы на платформе, поворачивающейся на заданный угол вокруг оси вращения, совпадающей с осью ротора. При просмотре поверхности этой камерой могут быть выявлены дефекты с минимальным размером более 0,2 мм (разрешающая способность технологии). Для детального просмотра дефектов, а также для поиска макротрещин в зонах концентраторов напряжения (язвы, механические повреждения, выборки) следует использовать дополнительную черно-белую камеру, обеспечивающую регистрацию макротрещин и язв с раскрытием более 0,04 мм.

Рис. 2. Карта областей применения ДАО-технологии для контроля оборудования ТЭС

Дефекты выявляются как цветовые пятна на светлом фоне очищенного металла. В поле зрения цветной телекамеры находится также головка вихретокового датчика ИГТ-4, сканирующего поверхность ЦПР. На датчике имеется цветовая шкала, позволяющая установить истинный цвет наблюдаемой поверхности при контроле закрытых темными отложениями участков поверхности, когда возможны искажения цветопередачи цветной видеокамеры. Прибор предназначен для выявления и измерения глубины поверхностных трещин в изделиях из перлитных и аустенитных сталей теплотехнического оборудования (в зоне тепловых канавок ротора, придисковых галтелей, разгрузочных отверстий дисков, пазов дисков под лопатки, центральной полости ротора, крепежа — резьба и центральное отверстие, литых корпусов, барабанов котлов, а также аналогичных повреждаемых зон энергетического оборудования).

Прибор ИГТ-4М фиксирует наличие трещин глубиной более 0,2 мм и измеряет относительную глубину трещины в пределах 0,2—15 мм.

Измерение глубины трещины осуществляется в двух диапазонах чувствительности — максимальной и пониженной в 5 раз.

Прибор нормально функционирует от автономного источника питания Еб=4,5 В или сети переменного тока 12 В, 50 Гц.

Вес прибора (с автономным источником питания) не более 0,8 кг.

Дефектоскоп ИГТ-4М может использоваться как индикатор для быстрого контроля больших площадей без зачистки поверхности (звуковая и визуальная пороговая сигнализация) и как измерительный прибор при защищенной поверхности вокруг трещины (стрелочный прибор с использованием градуировочной характеристики датчика). Он дает возможность контролировать ряд узлов и элементов оборудования, контроль которых другими методами затруднен (тепловые канавки роторов, разгрузочные отверстия дисков, пазов дисков под лопатки и др.), обеспечивает простоту управления, имеет малые габариты и вес. Прибор имеет два диапазона чувствительности.

Вихретоковая технология удачно дополняет видеоконтроль и ДАО-технологию и входит в комплексные технологии, например, для роторов. Такие технологические комплексы, сочетающие методы контроля, основанные на различных принципах, решают задачу обеспечения необходимой достоверности выявления недопустимых дефектов.

Трещиноподобные дефекты выделяются как темные линии на окружающем более светлом фоне. Коррозионные язвы представляют собой цветовые пятна с четкой границей. В зависимости от степени зачистки дно коррозионных язв может быть закрыто окисной пленкой или свободно от нее. Коррозионные язвочки выделяются как темные пятна размерами не более 3—5 мм на более светлом фоне. Пятна неудаленной окалины представляют собой темные пятна с более светлыми границами. На границах часто видна многослойная структура окалины и многочисленные сколы оксидного слоя. При переходе с зачищенного металла к участку, закрытому окалиной, показания вихретокового дефектоскопа ИГТ-4 уменьшаются.

Для выявления конфигурации дефекта имеется возможность выборочного включения или отключения четырех ламп, расположенных вокруг объектива цветной телекамеры, а также просмотр дефектного участка с помощью черно-белой видеокамеры с увеличением 25. Последовательное отключение ламп позволяет обеспечить направленное освещение дефекта. Если дефект выступает из поверхности, то тень от него будет наблюдаться при любом направлении освещения. Если же дефект представляет собой впадину, то тень наблюдается только при определенном направлении подсветки.

Для выявления глубины обнаруженной трещины или язвы определяется изменение сигнала вихретокового датчика при перемещении его из зоны неповрежденного металла на центр трещиноподобного дефекта или край язвы. Глубина повреждения определяется по калибровочным графикам, входящим в состав документации СПТ-2.

Глубина коррозионных язв (hя) может также оцениваться по протяженности зоны тени от края дефекта, отбрасываемой на дно язвы при односторонней подсветке. Для СПТ-2

![]() где

где![]() — длина тени; LK — длина просматриваемой зоны, мм; Z — длина тени на экране, мм; Lэ — длина экрана, мм.

— длина тени; LK — длина просматриваемой зоны, мм; Z — длина тени на экране, мм; Lэ — длина экрана, мм.

Изображения, сходные с изображением дефектов, могут давать остатки абразива внутри полости, ниточки ветоши и другие посторонние предметы. В случае сомнений следует подвести к предполагаемому дефекту вихретоковый датчик. Он оставляет четкий след в слое остатков абразива и перемещает посторонние предметы. В некоторых случаях за дефекты могут быть приняты отражения в контролируемой поверхности деталей головки. При изменении положения смотровой головки такие “дефекты” не меняют своего положения в поле зрения.

При работе видеокамер в режиме автоматического выбора экспозиции может быть затруднена идентификация участков, сплошь закрытых оксидной пленкой, так как за счет автоматической подстройки их поверхность кажется серой и может быть принята за зачищенный металл. На конце вихретокового датчика имеется кольцо черного цвета. Сравнение цвета этого кольца и цвета основного поля изображения позволяет однозначно определить зону сплошного окисного слоя.

Рис. 3. Схема контроля осевого канала ротора по ДАО-технологии:

0 — начало отсчета координат, К — конец отсчета координат, ПН — приспособление для насыщения дефектов аммиаком, ПР — приспособление для регистрации

Схема контроля осевого канала ротора представлена на рис. 3.

Чувствительность вихретокового датчика обеспечивает регистрацию трещиноподобных дефектов глубиной более 0,1 мм при протяженности дефекта не менее 5 мм. В диапазоне глубин трещиноподобных дефектов 0,3-5 мм возможно определение глубины дефекта с точностью не менее 20 %.

Вихретоковый датчик может быть использован также и для оценки глубины коррозионных язв в диапазоне глубин 0,1—1,0 мм.

Технология обеспечивает просмотр 100 % поверхности внутренней полости роторов и документирование результатов контроля путем записи видеопортретов внутренней поверхности и сопутствующей информации о координатах просматриваемого участка и характере наблюдаемых на ней дефектов на видеопленку.