МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ

При изготовлении деталей и для контроля их состояния во время эксплуатации применяют различные методы неразрушающего контроля. К их числу относятся: контроль твердости, контроль деформаций, визуальный осмотр и контроль травлением, капиллярный контроль, ультразвуковой контроль, контроль магнитно-порошковым методом ферромагнитных материалов, рентгеновская дефектоскопия.

Капиллярный контроль

Капиллярные методы неразрушающего контроля основаны на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом, в том числе с увеличением, или с помощью преобразователей. Они применяются для контроля сварных соединений, наплавленного и основного металла деталей из всех марок сталей, титана, меди, алюминия и их сплавов. Различают следующие варианты капиллярного контроля в зависимости от способа выявления индикаторного рисунка: люминесцентный, цветной, люминесцентно-цветной, яркостный. Люминесцентный и цветной методы основаны на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом и в видимом излучении, соответственно, видимого индикаторного рисунка на фоне поверхности детали. Яркостный метод основан на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности детали.

Технология контроля включает в себя очистку поверхности детали, пропитку, нейтрализацию или удаление избытка проникающего вещества и проявление его остатков с целью получения первичной информации о наличии несплошностей. Капиллярный контроль осуществляется на деталях с шероховатостью (R) не более 20—40 мкм в интервале температур +8—1-40 °C. В то же время имеются дефектоскопические материалы для контроля и при — 40—+40 °C. Основным элементом контроля является обнаружение дефектов и расшифровка результатов. Осмотр контролируемой поверхности проводится визуально или с помощью лупы через 20— 30 мин после высыхания проявителя. После проведения контроля проводится окончательная очистка детали. Используются, соответственно, следующие дефектоскопические материалы: индикаторные пенетранты, проявители, очистители и гасители. Различают магнитные, электропроводящие, ионизирующие пенетранты. Они применяются в виде растворов и суспензий. В качестве проявителей, поглощающих индикаторный пенетрант, используют порошки, суспензии лаки и специальные пленки. Сушка проявителей осуществляется за счет естественного испарения, в струе чистого сухого воздуха с температурой 50—80 °C или с помощью электронагревательных приборов. Магнитные проявители содержат ферромагнитный порошок, выявляющий несплошности извлечением из них пенетранта и осаждением магнитного порошка в магнитном поле несплошности намагниченной детали. Понятие “индикаторный след” означает окрашенный пенетрантом участок поверхности в зоне расположения дефекта. В отечественной промышленности используется целый ряд различных дефектоскопических материалов. Для проверки чувствительности дефектоскопических материалов проводят их контроль на контрольных образцах.

Различают 5 классов чувствительности капиллярного контроля, отличающиеся минимальными размерами (шириной раскрытия дефектов в мкм) и, естественно, применяемыми методами:

Класс | I | II | III | IV | Технологический |

Ширина раскрытия, мкм | Менее 1 | 1-10 | 10-100 | 100-500 | Не нормируется |

С чувствительностью по 1-му классу контролируют лопатки ГТУ, по 2-му классу — корпусные детали, по 3-му классу — крепеж, по 4-му толстостенное литье. При отсутствии в НТД требований по чувствительности, капиллярную дефектоскопию проводят по II классу. В качестве примера приведем перечень недопустимых дефектов (по индикаторному следу) сварного соединения: трещины всех видов и направлений, непровары, непроваренные кратеры, свищи, прижоги, скопления несплошностей, одиночные включения размером до 2,5 мм и 12 % от толщины.

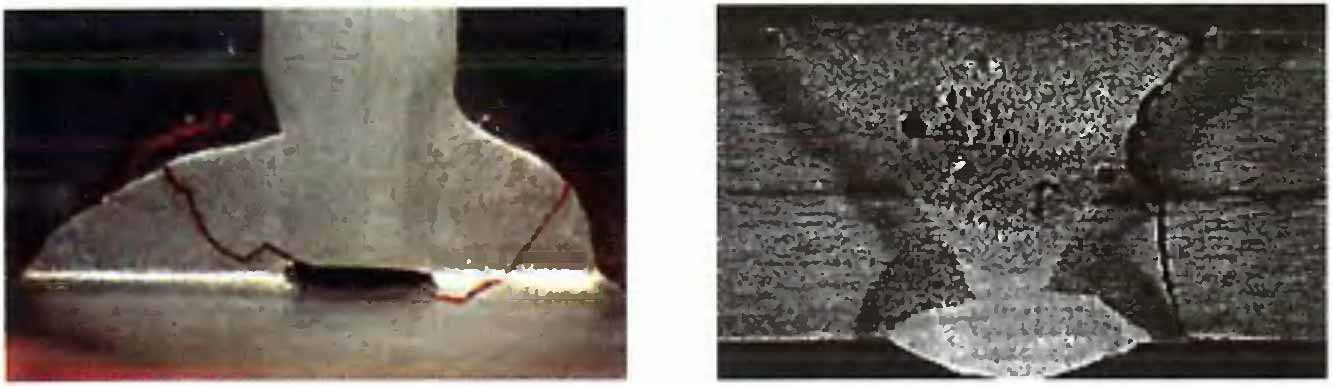

Рис. 1. Дефекты в сварном соединении: а — трещины, выявленные проникающим красителем (фото предоставлено д-ром X. Петцольдом, Гамбургский университет); б — сечение сварного соединения (с включениями и порами), разрушенного по зоне сплавления

Площадь контролируемого участка крупногабаритных деталей не должна превышать 0,6—0,8 м2. Наибольшее распространение имеет визуальный контроль, осуществляемый контролером-оператором. В последнее время получил распространение машинный анализ изображения с помощью автоматических систем обработки.

Для люминесцентного контроля используют стационарные, передвижные, а также переносные ультрафиолетовые облучатели, изготовленные в соответствии с ГОСТ 28369-89. При цветном контроле используются приборы общего освещения.

Особенно эффективен капиллярный контроль для сварных соединений различной природы: трещин всех видов и направлений, непроваров, непроваренных кратеров, свищей, прижогов, скоплений несплошностей, одиночных включений размером до 2,5 мм и 12 % от толщины. Такие дефекты выявляются по индикаторному следу (см. рис. 1).