Гвоздев В. М., Поляков А. И., Исаков Н. Ю., Мандрыка Э. С., инженеры

Шатурская ГРЭС ОАО Мосэнерго - АООТ “НПО ЦКТИ”

Известно, что причиной одних из самых тяжелых аварий осевых турбомашин являются поломки лопаточного аппарата, и в частности, обрывы рабочих лопаток. Эти аварии приводят, как правило, к значительным повреждениям турбооборудования, длительным простоям энергоблоков и соответственно к огромным материальным потерям. Статистические данные свидетельствуют, что за последние 35 лет зафиксировано более 40 случаев обрывов у корня одной или нескольких лопаток последних ступеней ЦНД мощных турбин. Наиболее крупными авариями, сопровождающимися разрушением ротора низкого давления, пожаром в машинном зале и обрушением кровли цеха, стали аварии на Сырдарьинской ГРЭС (1981 г.) и Экибастузской ГРЭС (1990 г.). Потери, принесенные этими авариями, трудно оценить в связи с несопоставимостью цен 80-х годов и сегодняшнего времени, однако известно, например, что стоимость переоблопачивания только одной последней ступени ЦНД мощной паровой турбины составляет более 100 000 дол. США.

В связи с этим задача непрерывного эксплуатационного контроля за состоянием лопаточного аппарата для обеспечения безопасной работы турбинного оборудования является весьма важной и актуальной особенно в условиях выработки ресурса большей частью парка турбоагрегатов.

В середине 80-х годов в ЦКТИ начаты расчетно-экспериментальные исследования по разработке системы диагностирования рабочих лопаток [1]. В 1990 г. был создан и запатентован оригинальный алгоритм диагностики, основанный на регистрации в процессе работы турбины изменения положения вершины лопатки при возникновении и развитии ее повреждения [2]. Многочисленные расчеты и исследования на стендах института подтвердили надежность алгоритма и представительность получаемых данных [3]. На основе этого алгоритма была разработана система диагностики лопаток, предназначенная для своевременного выявления повреждений лопаточного аппарата: трещин рабочих лопаток, разрывов проволочных связей, обрывов периферийной части лопатки и оперативного оповещения персонала блока об обнаруженном повреждении. В течение 2 лет система отрабатывалась на турбине К-300 Киришской ГРЭС-19 [4]. Основные данные о системе содержатся в [5, 6].

Системы диагностики лопаток с аппаратурой первого поколения были введены в эксплуатацию на ТЭЦ-8 и ТЭЦ-22 Мосэнерго. Опыт работы выявил ряд недостатков в аппаратурном обеспечении систем. После соответствующей доработки аппаратуры была создана новая версия системы, которая в октябре 1998 г. была пущена в опытно-промышленную эксплуатацию на блоке К-210 ст. № 2 Шатурской ГРЭС-5 Мосэнерго.

Действующая система диагностики осуществляет непрерывный эксплуатационный мониторинг состояния каждой лопатки 27 и 31 ступеней ЦНД турбины, ведет автоматизированную архивацию данных по заранее заданному условию, а в случае возникновения или развития повреждения лопаточного аппарата должна своевременно выдать сообщение с описанием повреждения и указанием номера ступени и номера лопатки.

В состав системы входят:

информационный канал, состоящий из индукционных датчиков и преобразователей сигналов (блока компараторов);

блок предварительной обработки на базе персонального компьютера со специализированными платами системы;

консоль оператора (процессорный блок с монитором);

программное обеспечение системы; устройство сопряжения цепей сигнализации системы и БЩУ; кабельная сеть.

Схема размещения аппаратуры системы показана на рис. 1.

Рис. 1. Схема размещения аппаратуры системы диагностики лопаток

При анализе работы системы за отчетный период основное внимание было уделено трем аспектам:

надежности и стабильности работы аппаратуры;

устойчивости работы программного обеспечения;

обзору получаемых данных.

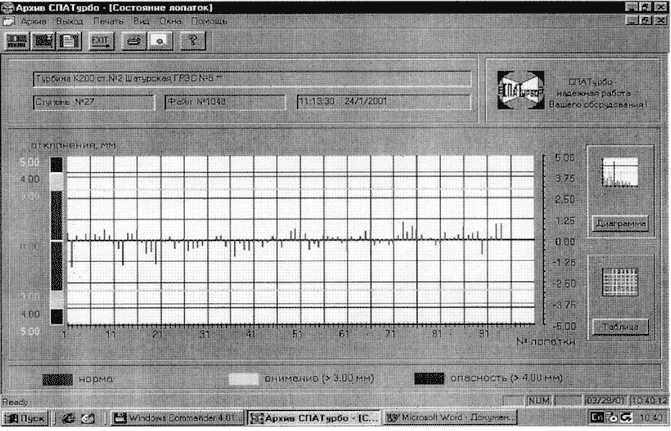

Рис. 2. Диаграмма отклонений вершин лопаток 27 ступени

Следует отметить, что полупиковый режим работы турбоагрегата с большим числом пусков/остановов определяет тяжелые условия эксплуатации не только турбинного оборудования в целом, но и системы диагностики лопаток в частности. Однако, несмотря на это, не произошло ни одного отказа системы из-за нарушений в работе датчиков или преобразователей сигналов. Вынужденные отключения системных блоков были вызваны выходом из строя вентиляторов процессоров и платы сторожевого таймера. Эти повреждения устранялись в кратчайшие сроки и практически не влияли на получение оперативной информации о состоянии лопаток.

За 2,5 года эксплуатации системы диагностики не было зафиксировано ни одного сбоя программного обеспечения. Вместе с тем, опыт работы персонала станции с системой показал, что для упрощения просмотра и анализа получаемых данных следует частично реорганизовать порядок записи данных в “черный ящик” (файл, где хранятся все сведения о событиях, зафиксированных системой), а также порядок записи информации о состоянии лопаток в соответствующие базы данных.

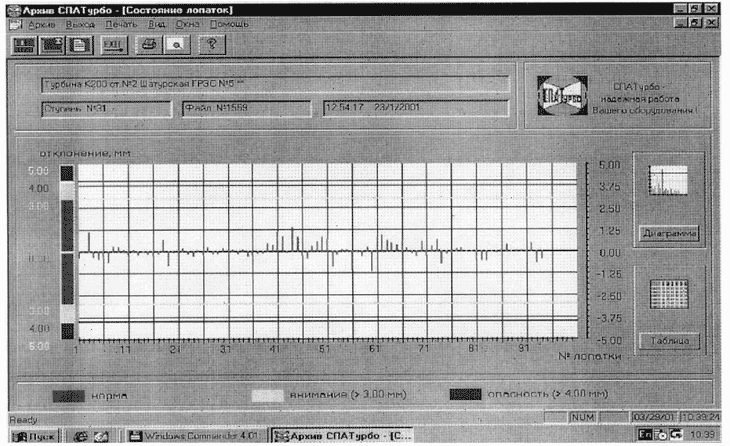

Рис. 3. Диаграмма отклонений вершин лопаток 31 ступени

Анализ данных о состоянии контролируемых лопаток, регулярно проводимый в течение всего периода эксплуатации системы специалистами НПО ЦКТИ и цеха ТАИ, позволяет заключить, что положение вершин рабочих лопаток в период между остановами турбины является весьма стабильным. Так, например, за 13 сут. безостановочной работы турбины (с 11 по 24 января 2001 г.) максимальное изменение положения лопаток 27 ступени не превысило 0,05 мм. Различные режимы работы турбины (при включенном в сеть генераторе) не влияют существенно на положение вершин лопаток. За период с 13 октября 1998 г. (начало работы системы) по 24 января 2001 г. 76% лопаток контролируемой 27 ступени ЦНД изменили свое положение относительно первоначального менее чем на 0,5 мм, 97% лопаток - менее чем на 1 мм. Максимальное смещение составило 1,56 мм. За тот же период 79% лопаток контролируемой ступени № 31 ЦНД изменили свое положение относительно первоначального менее чем на 0,5 мм, 95% лопаток - менее чем на 1 мм. Максимальное смещение составило 1,32 мм.

Зафиксированные изменения взаимного положения лопаток являются следствием перемещения лопатки вдоль демпфирующей проволоки при пуске/останове турбины и существенно ниже назначенных в данной системе значений предупредительных уставок “Внимание” (3 мм) и “Опасность” (4 мм).

На рис. 2 и 3 показаны диаграммы отклонений вершин лопаток 27 и 31 ступеней 24 и 23 января 2001 г. соответственно.

Подытоживая опыт эксплуатации системы, можно утверждать следующее.

- Аппаратура системы и ее программное обеспечение в целом хорошо зарекомендовали себя. Резервом повышения надежности работы аппаратуры является переход на комплектующие процессора в промышленном исполнении (процессоры, память, материнские платы и др.).

- Система выдает достоверную информацию о состоянии лопаточного аппарата контролируемых ступеней.

- Система диагностики лопаток повышает надежность и безопасность, а также технический уровень эксплуатации турбинного оборудования и может выступать как элемент общей системы оценки состояния турбинного оборудования для уточнения регламента проведения ремонтных и профилактических работ.

- Все пожелания и рекомендации, полученные на основе опыта работы системы, учтены при разработке новейшей (третьей) версии аппаратнопрограммной реализации системы, которой в соответствии с действующим договором оснащается турбина К-215 блока ст. № 5 Шатурской ГРЭС.

Список литературы

- Диагностирование вибрационного состояния лопаток последней ступени ЦНД турбины К-800-240 Запорожской ГРЭС. - Тр. ЦКТИ, 1990, № 047908/0-14455.

- Пат. 2008438 (РФ). Способ диагностирования повреждений рабочих лопаток турбомашины / Мадрыка Э. С., Гур- ский Г. Л.

- Разработка методов диагностирования повреждений рабочих лопаток турбомашин. - Тр. ЦКТИ, 1991, № 047088 / О-14963.

- Проведение диагностического контроля состояния рабочих лопаток последних ступеней ЦНД турбины К-300 - 240 ст. № 5 Киришской ГРЭС. - Тр. ЦКТИ, 1992, № 047210 / О-15428.

- Исаков Н. Ю., Мандрыка Э. С. Система диагностирования рабочих лопаток турбомашин. - Тяжелое машиностроение, № 6, 1995.

- Исаков Н. Ю., Мандрыка Э. С. Система предотвращения аварий осевых турбомашин из-за повреждений лопаточного аппарата. - Компрессорная техника и пневматика, 1997, вып. 3 - 4 (16- 17).