Аварийные повреждения электродвигателей брашпилей на транспортных рефрижераторах типа «Прибой» и др. Суда этого типа построены на верфи «Гетаверкен» (Швеция). Все повреждения брашпилей произошли в режимах травления якорей на больших глубинах (более 60 м).

Электроприводы брашпилей на судах этого типа укомплектованы асинхронными электродвигателями с фазным ротором производства фирмы ASEA. Тип двигателя МАС-26, номинальная мощность 56 кВт, напряжение 380 В, ток 112 А, частота вращения 960 об/мин.

Изменение частоты вращения электродвигателей производится переключением резисторов в цепи ротора, т. е. регулированием активного сопротивления ротора. Напомним, что при таком способе регулирования с увеличением сопротивления ротора жесткость механических характеристик двигателя снижается, при этом максимальный момент остается неизменным.

Рис. 102. Механические характеристики асинхронного двигателя с фазным ротором на различных положениях поста управления в режиме «Травить».

При увеличении сопротивления ротора не выше 0,5—0,6 номинального пусковой момент двигателя увеличивается (рис. 102).

Пост управления электроприводом брашпиля, представляющий собой контроллер барабанного типа, имеет по восемь фиксированных положений в стороны «Выбирать» и «Травить». Механическая передача между якорной звездочкой и электродвигателем не обладает свойством самоторможения в режиме «Травить». Учитывая эту особенность, а также рассматриваемые ниже свойства механических характеристик принятой системы электропривода, фирма — поставщик электропривода брашпиля рекомендовала производить спуск якоря без включения электродвигателя, с разобщенной муфтой между двигателем и якорной звездочкой.

Управление скоростью травления якорной цепи предлагалось осуществлять ленточным тормозом.

Следует отметить, что такое техническое решение фирмы не соответствует требованиям Правил Регистра СССР о необходимости обеспечивать автоматическое торможение якорных механизмов с не самотормозящимися передачами. Ленточные механические тормозные устройства имеют только ручное управление и не обеспечивают длительно надежной работы, поэтому на судах практиковали спуск якоря при включенном (неразобщенном) электроприводе. На первых положениях поста управления электроприводом брашпиля по

следовательно с фазными обмотками ротора включены большие сопротивления, поэтому механические характеристики обладают минимальной жесткостью (рис. 102). Под действием вращающего момента двигателя Мд и совпадающего с ним по знаку приведенного момента сопротивления Мс двигатель интенсивно разгоняется в сторону «Травить». При этом активный момент сопротивления непрерывно увеличивается вследствие увеличения массы цепи за клюзом. Когда частота вращения превысит синхронную, знак момента двигателя изменится, т. е. двигатель перейдет в тормозной режим работы. Однако момент торможения, как видно из характеристик, приведенных на рис. 102, будет незначительно увеличиваться с ростом сверхсинхронной частоты вращения ротора. Под действием избыточного момента сопротивления Мс и тормозного момента Мт двигателя ротор будет ускоряться согласно равенству

где ω — частота вращения, превышающая синхронную; Jпр — приведенный момент инерции механизма.

Очевидно, что частота вращения может превысить допустимую для ротора двигателя. Следовательно, при спуске якоря на большой глубине стоянки с включенным электродвигателем, когда пост управления находится на первых положениях «Травить», создаются условия для повреждения ротора вследствие разноса. Это и происходило во всех случаях аварий брашпиля на судах названного типа. Повреждения ротора были всегда сходными: лопнувший бандаж, распушенные лобовые части роторной обмотки, перетертая в местах касания изоляция на обмотках статора и ротора и межвитковые замыкания обмоток с различными по величине очагами выгорания.

Судовым персоналом было предложено несколько изменить схему электропривода брашпиля в режиме «Травить».

После пуска электродвигателя в сторону «Травить» с выдержкой времени двигатель должен автоматически переводиться на естественную жесткую характеристику независимо от положения ПУ. Тормозной момент при сверхсинхронной частоте вращения двигателя на естественной характеристике оказывается достаточным для предотвращения разноса ротора при спуске якоря на глубинах до 100 м.

На теплоходах типа «Станиславский» установлены якорношвартовные брашпили типа А17 производства фирмы «Нептун» (Бельгия). В качестве приводного установлен электродвигатель постоянного тока, компаундный, производства фирмы АСЕС. Мощность электродвигателя 37 кВт, напряжение 220 В, ток 190 А, частота вращения 780 об/мин.

Конструктивной особенностью электроприводов является консольное крепление электродвигателей к редукторам (рис. 103). Статор электродвигателя соединяется с носовой крышкой при помощи восьми болтов М14. Фланец крышки крепится к корпусу редуктора на восьми болтах Ml9.

Рис. 103. Крепление электродвигателя к редуктору брашпиля

1 — корпус редуктора; 2 — фланец носовой крышки; 3 — трещина; 4 — деревянная опора, 5 — электромеханический тормоз.

Одним из недостатков такого электропривода является зависимость длительности безотказной работы брашпиля от вибрации палубы и механизма. На фланцах носовых крышек электродвигателей, установленных на брашпилях судов названной серии, из-за вибрации появляются трещины. На рис. 103 показана деревянная подкладка, установленная судовым персоналом для создания дополнительной опоры и уменьшения вибрации двигателя с целью предотвращения развития трещин по фланцу. Указанный конструктивный недостаток может стать причиной серьезных аварий этих механизмов.

При эксплуатации выявилось несоответствие принятой схемы управления электроприводом конструкции передаточного механизма брашпиля и его нагрузочным режимам. Во время постановки теплохода «Немирович-Данченко» на якорь на большой глубине произошла авария в электроприводе брашпиля. После травления трех смычек якорной цепи контроллер брашпиля был поставлен в положение «Стоп», при этом прослушивался ударный шум в двигателе. Повторно двигатель пустить в ход не удалось, так как брашпиль оказался неработоспособным. Разборка и осмотр двигателя показали следующее.

Рис. 104. Поврежденный якорь электродвигателя брашпиля.

Статор электродвигателя вышел из расточки крышки, крепящейся к редуктору, и опустился на якорь, развернувшись в направлении его вращения примерно на 30°. Все болты М14 оказались срезанными. Якорь электродвигателя заклинился между полюсами статора, железо полюсов деформировалось, в катушках образовались обрывы. Чтобы вынуть якорь из статора, пришлось применять пресс. Верхний ряд обмотки якоря оказался разрушенным. В механической части брашпиля повреждений не обнаружено.

Авария брашпиля при таких же обстоятельствах произошла на однотипном теплоходе «В. Качалов». На рис. 104 представлен поврежденный якорь электродвигателя брашпиля теплохода «В. Качалов». Лобовая часть обмотки отогнулась и вышла за габариты якоря, многие проводники оборваны.

Главной причиной распушения якорных обмоток и среза болтов крепления статора явилась работа в режиме недопустимо высокой частоты вращения и резкого торможения якоря электромеханическим тормозом. Этот вывод подтвердился и при проведении специальных испытаний электропривода брашпиля на теплоходах «Леонид Леонидов» и «Иван Москвин».

Испытания показали, что травление якорной цепи при работе электропривода в режиме силового спуска возможно только на первом положении контроллера, при частоте вращения электродвигателя близкой к номинальной. При переводе контроллера на второе положение «Травить» частота вращения якоря электродвигателя достигала 1500 об/мин в течение 6 c и продолжала нарастать, поэтому работа на втором положении контроллера была прекращена. Глубина якорной стоянки при этом составляла 40 м.

Проведенные испытания показали также, что редуктор брашпиля имеет близкие значения КПД в режимах «Выбирать» и «Травить», т. е. механическая передача брашпилей является не самотормозящейся. Известно, что электродвигатели брашпилей и якорных шпилей постоянного тока с не самотормозящейся передачей должны обладать мягкой механической характеристикой при выбирании якоря и жесткой — при травлении. Несоответствие указанных характеристик электропривода требуемым и явилось основной причиной аварий.

Приводной компаундный электродвигатель брашпиля, в котором 40% МДС создается параллельной и 60% — последовательной обмотками, обладает мягкими и, согласно схеме, симметричными характеристиками при работе в режимах «Выбирать» и «Травить».

На первом — седьмом положениях контроллера изменение частоты вращения достигается уменьшением сопротивления резистора, включенного последовательно с якорем.

Рассмотренное выше на примере брашпилей рефрижераторов типа «Прибой» действие активного момента нагрузки, совпадающего по знаку с моментом электродвигателя в силовом режиме «Травить», определяет разгон электропривода до недопустимой частоты вращения.

В нулевом положении контроллера обеспечивается электродинамическое торможение двигателя, получаемое отключением якоря от сети и замыканием на резистор с сопротивлением 0,5 Ом, а также торможение электромеханическим тормозом. Очевидно, что в аварийных случаях момент динамического торможения, практически пропорциональный частоте вращения якоря двигателя, в два—три раза превышал расчетный. Действие недопустимо высоких частот вращения и ударных тормозных моментов явилось причиной повреждений обмоток, среза болтов и т. д.

В техдокументации на брашпиль не оговорена возможность работы в режиме силового спуска только на первом положении контроллера. Но даже при таких ограничениях схема создает опасность разноса электродвигателей при переводе штурвала контроллера на другие положения.

Специалистами службы Мурманского морского пароходства были предложены схемные изменения, обеспечивающие безопасное травление якорной цепи на всех положениях контроллера брашпиля.

Авария электропривода автоматической швартовной лебедки.

На судах типа «Звенигород» установлены автоматические швартовные лебедки с электроприводом фирмы «Сименс Норге» (ФРГ). Приводным электродвигателем швартовной лебедки является трехскоростной асинхронный двигатель с двумя короткозамкнутыми роторами в одном корпусе со следующими параметрами:

при первом положении поста управления частота вращения 155 об/мин, мощность 4 кВт, ток 42 А;

при втором положении — 715 об/мин, 19 кВт, 63 А;

при третьем положении—1445 об/мин, 38 кВт, 81 А.

Напряжение питания 380 В, класс изоляции F, продолжительность включения 25%.

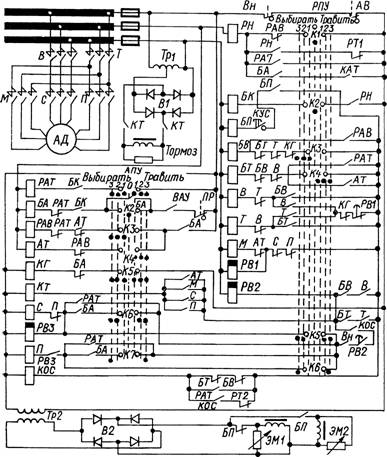

За время эксплуатации судов этого типа неоднократно наблюдались случаи выхода лебедок из строя из-за недопустимого нагрева их электродвигателей. Для выяснения причин нагрева электродвигателей рассмотрим работу лебедки по упрощенной схеме, представленной на рис. 105.

Электродвигатель лебедки охлаждается электровентилятором (на схеме рис. 105 не показан) и имеет термозащиту обмоток первой скорости (термоэлемент РТ1), второй и третьей скорости (термоэлемент РТ2). Лебедка имеет ручной РПУ и автоматический АПУ посты управления. Переход с ручного на автоматическое управление лебедкой можно осуществить только при постановке РПУ в нулевое положение. Контактор блокировки БК подготавливает к работе контактор блокировки автоматики БА, в цепи которого необходимо замкнуть выключатель автоматического управления ВАУ.

При ручном управлении обеспечивается по три скорости в стороны «Выбирать» (контактором В) и «Травить» (контактором Г), а на холостом ходу может быть получена четвертая (самая высокая) скорость при нажатии кнопки управления скоростью КУС. Электромагнитные муфты ЭМ1 и ЭМ2 в редукторе переключаются, и скорость выбирания свободных концов увеличивается до 1 м/с.

Автоматический пост управления также имеет по три положения в сторону «Выбирать» и «Травить». Электродвигатель не включается автоматически, если заданное и фактическое усилие в швартовном тросе равны, при этом стрелки на указателе совпадают. Натяжение троса измеряется специальным устройством, встроенным в редуктор лебедки. При несовпадении усилий, например уменьшении фактического натяжения, автоматический пост управления АПУ перемещается на первое положение «Выбирать».

Рис. 105. Схемы электропривода швартовной лебедки.

М, С, П — контакторы соответственно малой, средней и полной скорости

И наоборот, при возрастании натяжения сверх заданного АПУ автоматически перемещается на первое положение «Травить». Электродвигатель на этом положении АПУ не подключается к сети (см. контакт АТ в цепи контактора М на рис. 105), а только оттормаживается, чтобы не нагреть обмотку первой скорости частыми включениями. Если при травлении швартовного троса натяжение продолжает возрастать, АПУ автоматически переводится во второе или третье положение и скорость травления увеличивается.

Когда при перекладке ручного поста управления в сторону «Выбирать» усилие в тросе увеличится сверх номинального примерно на 10%, сработает механическое устройство измерения нагрузки автоматического поста управления, контакт К5 замкнется и катушка контактора генератора КГ получит питание. Размыкающие контакты КГ в цепях катушек БВ и В разомкнутся, и двигатель отключится. Возможность перекладки РПУ в сторону «Травить» при этом сохраняется. Если усиление в тросе не уменьшилось и достигло недопустимого значения, замкнется контакт К1 автоматического поста управления. Катушка реле автоматического травления РАТ получит питание и произойдут следующие изменения в схеме: отключатся контактор БА и реле автоматического выбирания РАВ, включатся реле напряжения PH и времени РВ3, контакторы КОС, БТ, Т, С, Я. Двигатель будет работать на полной частоте вращения в сторону «Травить» до снижения нагрузки в тросе менее установленной величины.

В схеме управления лебедки использованы три реле времени. Реле РВ2 и РВ3 обеспечивают полуавтоматический пуск электродвигателя в функции времени с заданными выдержками включения второй и третьей скорости при быстром переводе постов управления на последние положения. Назначение реле РВ1 иное. Для разгрузки и уменьшения износов электромагнитного тормоза предусматривается предварительное торможение электродвигателя с рекуперацией энергии в сеть в случае быстрого перевода постов управления из крайних в нулевые положения. Известно, что в многоскоростных асинхронных двигателях с короткозамкнутым ротором для осуществления такого торможения необходимо обеспечить переключение обмоток статора на большее число полюсов, т. е. создать условия, при которых частота вращения ротора выше скорости поля статора.

В схеме рис. 105 рекуперационное торможение электродвигателя осуществляется переключением с обмоток больших скоростей на обмотку малой скорости М. Длительность включения обмотки М определяется уставкой реле времени PB1. При постановке постов управления в нулевое положение контакты В или Т будут замкнуты до тех пор, пока их катушки не будут отключены нормально закрытым контактом реле PB1. Следовательно, схема допускает возможность обтекания током обмотки статора заторможенного двигателя (см. цепь питания катушки КТ на рис. 105) при неисправности реле РВ1. В результате многократных включений катушки этого реле было установлено, что размыкающие контакты РВ1 в цепи катушек В и Т размыкались не всегда. В этих случаях обмотка малой скорости заторможенного электродвигателя обтекается током стоянки (66 А) как при ручном, так и при автоматическом управлении, что при нечеткой работе термозащиты приводит к недопустимому перегреву обмотки.

Причиной повреждения лебедки следует считать не только неисправность некоторых элементов схемы, но и неудачное решение узла схемы управления, когда размыкающий контакт реле определяет протекание тока в статорной обмотке электродвигателя.