Глава 2

АВАРИЙНЫЕ СЛУЧАИ ИЗ-ЗА НЕСООТВЕТСТВИЯ КОНСТРУКЦИИ ЭЛЕКТРООБОРУДОВАНИЯ УСЛОВИЯМ ЭКСПЛУАТАЦИИ § 6. Качество изоляции электрических машин и аварийность в судовых электроустановках

Практика эксплуатации судовых электроустановок показывает, что наиболее тяжелые аварии в ГЭУ происходят вследствие повреждений изоляции обмоток электрических машин. Качество и соответствие класса изоляции условиям эксплуатации с учетом запаса по теплостойкости в значительной мере определяют долговечность электрических машин.

Аварии электрических машин на ледоколах типа «Москва».

На ледоколах-электроходах типов «Москва», «Ленинград», «Киев», построенных в Финляндии, в ГЭУ установлены генераторы и гребные электродвигатели производства фирмы «Сименс- Шуккерт» (ФРГ). За время эксплуатации этих ледоколов неоднократно происходили повреждения изоляции обмоток генераторов и двигателей.

Так, в 1968 г. на ледоколе «Москва» (построен в 1960 г.) на гребном электродвигателе ГЭДЗ (типа GM-524/130-10, 4100 кВт, 1200 В, 3600 А) была заменена секция якорной обмотки, изоляция которой относительно корпуса оказалась поврежденной.

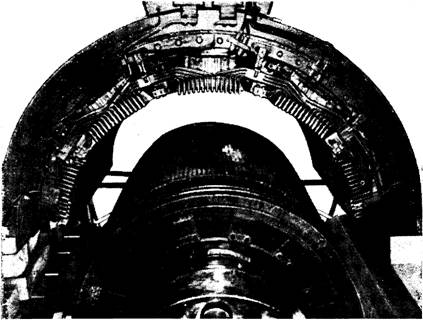

В октябре 1969 г. на гребном электродвигателе ГЭД4 произошла авария, в результате которой были расплавлены стержни обмотки якоря и на длине одного пакета выгорели три зуба активной стали якоря (рис. 48). Были также повреждены сталь башмаков некоторых главных полюсов, витки обмотки дополнительных полюсов, выгорели соединительные шины компенсационной обмотки и токосборные шины двигателя.

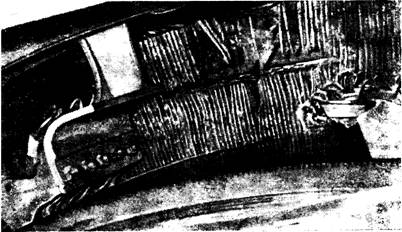

Комиссия специалистов, осмотревшая двигатель после подъема верхней полустанины (рис. 49) и выемки стержней обмотки из пазов якоря, обнаружила признаки межвиткового замыкания якорной обмотки, вызвавшего выгорание секций и перечисленные выше разрушения. Основной причиной замыкания признано тепловое старение изоляции. Установлено, что при тепловом расчете машины на класс изоляции В фирма-строитель применила в ряде случаев изоляцию класса А. Выкладка пазов и пазового клина была выполнена из гетинакса, прокладка под пазовый клин — из прессшпана.

Осмотр вынутых из пазов якоря секций показал, что пазовая изоляция почти полностью непригодна из-за обугливания и выкрашивания. Это привело к подвижке стержней обмоток якоря в пазах. Изоляция секций пересохла по всей пазовой части, что вызвало подвижку секций и разрушение Z-образных прокладок из микартита между ними.

Рис. 48. Место выгорания обмотки и стали якоря ГЭД ледокола «Москва».

Как видим, применение изоляционных материалов низшего класса в гребных электродвигателях судов ледового плавания с характерными для них при работе во льдах ударными нагрузками и токовыми перегрузками не способствует улучшению диэлектрической и механической защиты витков обмотки. Наоборот, тепловое старение таких материалов ведет к разрушению пазовой и межвитковой изоляции.

Аналогичной оказалась картина и на главных генераторах (типа GM-434/80-8, 2150 кВт, 600 В, 3600 А, 330 об/мин). Осмотр изоляции на генераторе после подъема полустанины и демонтажа якорных секций показал, что изоляция обмоток пересохла, микартитовые Z-образные прокладки между секциями рассыпались, связующие компоненты выгорели. Состояние изоляции указывало на тепловой характер изменений, происшедших с изоляционными материалами.

Рис. 49. ГЭД ледокола «Москва» с поднятой для осмотра поврежденного якоря полустаниной.

Это согласуется с данными, полученными при испытаниях изоляции тяговых двигателей [3], которые показали, что влияние электрических полей при принятых для двигателей напряжениях не является определяющим в процессе износа изоляции. Основным фактором, от которого зависит долговечность изоляции, является тепловое старение.

На ледоколе «Ленинград» был произведен демонтаж обмоток генератора Г1 (1972 г.) и гребного электродвигателя ГЭД2 (1973 г.). Как показал осмотр, тепловое старение изоляции проявилось в большей мере на верхних (наружных) полусекциях обмотки в пазах якоря, так как сечение меди верхних стержней при создании машин было уменьшено по сравнению с нижними с учетом того, что в этой части охлаждение поверхности лучше.

Изоляция обмотки ГЭД также подверглась разрушениям. Причем наиболее существенные разрушения отмечены в пазах, расположенных над опорной частью спиц ступицы якоря, где вентиляция активной стали хуже, и в средней части секций по длине паза.

Для обеспечения работоспособности всех электрических машин ГЭУ ледоколов «Москва» и «Ленинград» был произведен капитальный ремонт их с применением изоляции обмоток класса F.

Влияние теплового старения на состояние и свойства изоляции отмечалось и на генераторах ледокола «Киев» (постройки 1965 г.) этой же фирмы. В 1969 г. при производстве работ по устранению подвижки активного железа якорей генераторов (см. § 7) на заводе «Динамоверке» (ФРГ) было повреждено несколько секций якорных обмоток. При демонтаже этих секций на генераторе Г8 установлено, что изоляция выкладки пазов и секций из-за теплового воздействия существенно изменила диэлектрические и механические свойства.

На генераторах ледокола «Киев» использованы элементы изоляции класса А. Для изоляции пазов здесь применен прессшпан, а стержней обмотки — микафолий и лента из искусственного шелка (на ледоколе «Москва» только микафолий). После демонтажа поврежденных секций обнаружено существенное изменение цвета и гибкости прессшпана, что произошло под воздействием высоких температур. Были проведены сравнительные испытания изоляции секций, отработавших в пазах якоря около 9000 ч и запасных (не находившихся в работе). Изоляция первых пробивалась при минимальном напряжении 2000 В, изоляцию вторых не удалось пробить напряжением 15000 В. Чтобы улучшить состояние изоляции секций, фирмой была осуществлена вакуумная пропитка всех якорей генераторов с уложенной в пазы обмоткой. По данным испытаний [3], пропитка даже без вакуумирования улучшает электрическую прочность изоляции в среднем на 1,5 кВ.

В 1976 г. была произведена перемотка электрических машин ГЭУ ледокола «Киев» с заменой изоляции класса А на класс F.

Правилами Регистра СССР и других классификационных обществ (например, английского Регистра Ллойда) допускается применять изоляцию низшего класса, если она служит только для механической защиты изолированных по более высокому классу токоведущих деталей. Однако при этом имеется в виду, что никакие изменения механических свойств изоляции низшего класса не должны подвергать опасности работу машины. Гарантировать относительную стабильность свойств изоляционного материала можно только в случае, если нагрев машины не будет превышать допустимой температуры для данного вида изоляции.

В рассматриваемых случаях из-за перегрева машины и произошел перегрев изоляции, который вызвал изменения ее свойств. По данным вахтенных журналов, в августе 1968 г. в длительном неизменном режиме работы гребной установки ледокола «Киев» на дополнительных полюсах генераторов была зафиксирована температура, равная 125° С. Согласно инструкции фирмы предельной температурой дополнительных полюсов является 130° С, в то время как предельная температура изоляции класса А равна 105° С. По данным фирмы «Сименс-Шук- керт», естественной продолжительностью жизни машин с изоляцией, аналогичной примененной для электрических машин ГЭУ ледокола «Москва», считается 100000 ч. Описанные аварии, случившиеся до истечения этого срока и причинившие большой ущерб, показывают, что при изготовлении дорогих и ответственных судовых электрических машин для повышения их надежности целесообразно применять изоляционные материалы только высокого класса. Таким путем пошли создатели электрических машин ГЭУ для ледоколов «Мурманск» и «Владивосток» (фирма «Стремберг», Финляндия), применив все изоляционные материалы только класса В.

В эксплуатации наблюдаются также случаи ускоренного теплового старения изоляции судовых кабелей. Так, например, на первых ледоколах типа «Москва» из-за перегрузки перегревались кабели в трассах между якорями ГЭД и генераторами. Для улучшения охлаждения были сняты защитные кожухи кабельных трасс.

Представляет интерес случай теплового повреждения изоляции кабелей из-за токовой перегрузки в ГЭУ ледокола «Капитан Николаев». При монтаже трассы, соединяющей синхронные генераторы с выпрямителями, были использованы кабели различных типов: с медными и стальными оплетками. Эксплуатация показала, что нагрев параллельно соединенных в схеме кабелей одинакового сечения с различными материалами оплеток резко отличается. Кабели с медными оплетками существенно перегреваются. Последующая проверка подтвердила, что кабели с медной оплеткой непригодны к дальнейшей эксплуатации из-за ускоренного теплового старения изоляции.

Экспериментально также было установлено, что при параллельном включении в сеть переменного тока двух кабелей одинакового сечения, но с различными оплетками, токи в кабелях весьма отличаются. Токовая нагрузка кабеля с медной оплеткой составляла 760 А, а со стальной — 240 А. Через два часа после включения температура поверхности кабелей составляла соответственно 88 и 37° С. Причина указанного перераспределения токов заключается в различных индуктивных сопротивлениях кабелей со стальной и медной оплетками. Очевидно, что большая магнитная проводимость стальной оплетки определяет повышение индуктивного сопротивления и снижение токов в этих кабелях.

Рассмотренный пример показывает, что в сильноточных системах переменного тока, в особенности со значительными пульсациями (например, в электроустановках двойного рода тока), следует особенно внимательно относиться к выбору кабелей с оплетками.

Аварии электрических машин на транспортных судах. При

эксплуатации ГЭУ дизель-электрохода «Индигирка» (типа «Лена») сопротивление изоляции генератора Г3, работающего в равных условиях с. другими, стало уменьшаться. Несмотря на регулярные чистки в течение года сопротивление изоляции генератора изменилось с 1,0 до 0,2 МОм. Генератор к этому времени проработал около 30 000 ч. После чистки и пропитки обмоток изоляционными лаками в судовых условиях сопротивление изоляции увеличилось до 15 МОм. Во время ходовых испытаний по истечении 4 ч работы с нагрузкой в 2100 А при напряжении 400 В на якоре генератора со стороны коллектора были замечены вспышки электрической дуги. Генератор был выведен из схемы, остановлен и осмотрен. Перегрева машины при осмотре не обнаружено, изоляция обмотки якоря по отношению к корпусу равнялась 14 МОм, по отношению к бандажной проволоке— всего 0,2 МОм. По обе стороны первого от коллектора бандажа обнаружены подгары в подбандажной подложке. Бандажи были демонтированы, подложка вскрыта. На поверхности обмоток, под бандажом, обнаружены скопления спрессованной угольной пыли. Щеточная пыль заполнила микротрещины в изоляции, что привело к снижению междувиткового сопротивления. Электрическая дуга возникла по угольным электропроводным мостикам. Развитие процесса могло привести к тяжелой аварии генератора.

В эксплуатации при чистках генератора обмотки в районе бандажей всегда очищались и продувались воздухом. Однако труднодоступность их не позволяла провести тщательную чистку. Не получилось этого и при чистке перед пропиткой обмотки. Более того, промывка при неснятых бандажах могла даже способствовать заполнению угольной пылью микротрещин в изоляции обмоток.

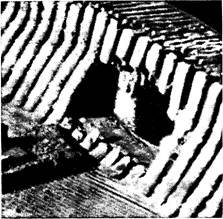

Аварийное повреждение ГЭД дизель-электрохода «Цимлянскгэс» по обстоятельствам и причинам аналогично повреждению генератора дизель-электрохода «Индигирка». ГЭД дизель-электрохода «Цимлянскгэс» проходил профилактический ремонт с пропиткой якорных обмоток в судовых условиях. Во время послеремонтных ходовых испытаний произошла авария на кормовом якоре ГЭД. Вахтенный электромеханик заметил по щитовым приборам всплеск тока более 4000 А и отключил возбуждение всех электрических машин ГЭУ. Осмотр поврежденного ГЭД показал следующее: расплавлены и выгорели 40 петушков и соединений петушков коллектора с секциями якорной обмотки, кроме того, частично повреждены еще 20 соединений. В районе лобовой части обмотки со стороны коллектора полностью выгорели стержни 12 полукатушек якорной обмотки.

Общий вид поврежденного участка якоря представлен на рис. 50. Ближний к коллектору проволочный бандаж выгорел на 80 мм, обгорела миканитовая гильза обмоткодержателя. До аварии сопротивление изоляции якорей было 30 и 15 МОм.

По заключению специалистов, причиной аварии было межсекционное замыкание в якорной обмотке нижнего ряда, вызванное скоплением угольной пыли в недоступных для чисток местах, закрытых петушками и бандажом.

Рис. 50. Повреждение петушков и обмотки на кормовом якоре ГЭД дизель-электрохода «Цимлянскгэс».

В 1975 г. на дизель-электроходе «Пенжина» (типа «Амгуэма») произошло аварийное повреждение кормового якоря ГЭД (типа 2МП-7000-125). Со стороны, противоположной коллектору, выгорели семь секций обмотки якоря в районе соединений с уравнителями. Причиной повреждения было междувитковое замыкание якорной обмотки. Пропитка якорной обмотки ГЭД до аварии не производилась.

Рассмотренные случаи показывают, что технология ремонтных работ главных электрических машин ГЭУ с пропиткой якорных обмоток должна предусматривать такую операцию, как снятие бандажей перед чисткой якорей.

Выгорание обмоток синхронных генераторов на теплоходах типа «Новгород». Электростанция этих серийных теплоходов финской постройки укомплектована тремя дизель-генераторными агрегатами. В качестве генераторов установлены трехфазные синхронные машины типа GAR-99 производства фирмы ASEA. Номинальная мощность генератора 400 кВт (500 кВ-А) при номинальных напряжении 390 В и токе 740 А, частоте вращения 600 об/мин и коэффициенте мощности 0,8.

Генераторы — самовозбуждающиеся, регулирование напряжения осуществляется по системе амплитудно-фазового компаундирования с корректором. Конструктивной особенностью генераторов является применение для статорной обмотки проводников круглого сечения с эмалевой изоляцией. Лобовые части обмоток статоров не имеют дополнительной, кроме эмали, защиты.

Рис. 51. Поврежденная статорная обмотка синхронного генератора теплохода «Новокузнецк».

1 — обмотка статора; 2 — обмотка ротора.

В качестве междуфазовой изоляции применены прокладки из термостойкого электрокартона. Конструкция генератора не позволяет производить его осмотр и чистку без предварительной трудоемкой разборки. Вентиляция машинного отделения не обеспечивает достаточного охлаждения генераторов, поэтому в некоторых режимах работы в условиях плавания температура их достигает 80—90° С.

Загрузка при работе одного генератора изменяется от 30 (стоянка судна без грузовых операций) до 85% номинальной (ходовой режим судна в южных широтах).

За время эксплуатации судов этого типа (4 года) произошло 22 аварии генераторов. Характер всех аварий был примерно одинаковым: межвитковые замыкания в лобовых частях статорных обмоток, выгорание отдельных участков обмоток, замыкания обмоток на корпус и между фазами.

На рис. 51 показан общий вид повреждения статорной обмотки генератора Г1 теплохода «Новокузнецк».

Представители фирмы-изготовителя не обнаружили нарушений правил эксплуатации генераторов и признали, что причиной аварий явилось несоответствие конструкции статорных обмоток условиям работы генераторов на судах. При наличии тепловых деформаций, вибрации и неизбежном загрязнении эмалевая изоляция разрушилась, что привело к замыканиям в обмотках.

Произведенная фирмой ASEA замена обмоток нескольких генераторов при сохранении их конструкции и типа изоляции не привела к увеличению надежности статорных обмоток. Аварии происходили и на перемотанных генераторах (на теплоходах «Новосибирск», «Новокузнецк» и др.). Нагрузки генераторов в моменты аварий были различными: от 25 до 80% номинальной. В распределении очагов повреждений обмоток не наблюдалось закономерности, они располагались с обеих сторон статора. Общим для большинства аварий было то, что они происходили на ходу или стоянке судов в тропических и близких к ним районах, где температура и влажность охлаждающего воздуха повышенные.

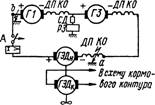

Рис. 52. Функциональная схема главного тока носового контура левого ГЭД ледокола «Ленин».

Для обеспечения работоспособности судовых электростанций фирма- изготовитель была вынуждена изменить конструкцию пазовой части активного железа и статорной обмотки и приступить к реконструкции генераторов. На судах, поочередно выводимых из эксплуатации, генераторы были полностью разобраны, активная сталь демонтирована из корпусов вместе с обмотками статоров. На их место была установлена новая активная сталь с обмоткой обычной конструкции и усиленной изоляцией.

Простой судов, на которых проводились указанные работы, составил около месяца.

Аварийные повреждения электрических машин ГЭУ ледокола «Ленин». Каждый якорь любого из трех ГЭД ледокола с включаемыми на него генераторами образует независимый контур главного тока. Функциональная схема контура представлена на рис. 52.

В арктической навигации 1970 г. при ходе ледокола во льдах с переменными режимами сработала максимальная токовая защита носового контура левого ГЭД мощностью 3600 кВт. Вахтенным были замечены искры, вылетающие из-под защитных кожухов двигателя, и сильный запах горелой изоляции.

При осмотре двигателя после его остановки установлено следующее. На кожухах, между якорями поврежденного двигателя, разбрызганы олово и медь. Проводники-уравнители кормового якоря, хомуты в местах соединения уравнителей со стержнями якорной обмотки и концы стержней обмотки выгорели, медь оплавилась на расстоянии по окружности до 250 мм (рис. 53). Бандажная проволока также выгорела и оплавлена вдоль всего района выгорания уравнителей. На коллекторе кормового якоря обнаружены многочисленные подгары на ламелях. Сопротивление изоляции обмоток кормового якоря относительно корпуса оказалось нормальным. Коллектор носового якоря поврежден сильнее, чем кормового, но характер повреждений примерно одинаков. На противоположной коллектору стороне якоря бандаж и прилегающие к нему части обмоток покрыты густым слоем копоти. Пазовые клинья и поверхность изоляции якорной обмотки на нескольких пазах по окружности якоря обуглены. На одном из главных полюсов в верхней части станины два соседних стержня компенсационной обмотки на выходе из пазов полюсного башмака расплавились и приварились к стали. Стержни (сечением 10X40 мм каждый) расплавлены на длину150—200 мм по пазу, что свидетельствовало о наличии мощной дуги между ними.

Рис. 53. Повреждение уравнителей кормового якоря ГЭД типа 2МП-9800-150.

Поскольку были обнаружены явные следы протекания большого тока на корпус двигателя, естественным было предположить существование еще одного «заземления» контура, кроме выявленного (точка а на рис. 52). Оно оказалось на генераторе Г1 (точка б на рис. 52). На одной из подвесок траверсы произошло перекрытие изоляционных шайб, и полюсовая сборная шина оказалась соединенной с корпусом. Подвеска расплавилась почти на треть сечения. На корпусе траверсы имелось значительное выплавление металла. Коллектор генератора также имел следы прохождения большого тока (подгары пластин, подплавления щеткодержателей, побелевшие края щеток), однако повреждения подвески и коллектора были вызваны, по-видимому, различными токами. На коллекторе генератора Г3 повреждений было несколько меньше, чем на коллекторе генератора П.

Последнее измерение сопротивления изоляции обмоток каждой машины, включенной в контур, производилось за три дня до аварии и показало минимальное сопротивление 7 МОм на генераторе Г3. Перед срабатыванием защиты гребной электродвигатель работал в режиме частых реверсов. В момент действия защиты он отрабатывал задающий сигнал, соответствующий переводу поста управления с «малого заднего» на «полный передний ход».

Разборка гребного двигателя, снятие бандажей, поврежденных уравнителей и стержней якорной обмотки не дали дополнительных сведений о характере и причинах аварийных повреждений. Подтвердилось, что на носовом якоре изоляция шести секций якорной обмотки в верхнем слое повреждена в результате перегрева от электрической дуги на стержнях компенсационной обмотки поврежденного полюса. Такой локальный перегрев произошел из-за кратковременной остановки якоря двигателя во время реверса, при этом электрическая дуга существовала за счет остаточных напряжений в короткозамкнутом контуре.

Анализ полученных сведений позволил предположить, что вначале произошло межвитковое замыкание уравнителей кормового якоря. Одной из наиболее вероятных причин замыкания было повреждение изоляции в узле крепления уравнителей. Повреждение изоляции некоторых участков обмоток, в особенности расположенных вне пазов, связано с влиянием внешних воздействий, таких, как повышенная вибрация корпуса и ГЭД при работе судна в ледовых условиях, насыщенность охлаждающего воздуха парами масла, создающими в соединении с пылью электрощеток трудноудалимые загрязнения обмоток. При проектировании и компоновке судовых помещений этому нужно уделять особое внимание.

Следует отметить, что ГЭД аналогичной конструкции, установленный на этом же ледоколе в помещении с лучшим «климатом», не имел указанных повреждений за время работы, вдвое большее.

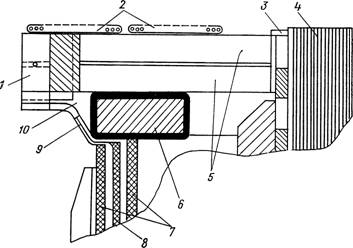

Как показано на рис. 54, внутренняя поверхность уравнителей и обмоткодержатель с сегментами для их крепления образуют пространство 10, в которое может попадать пыль через зазоры между стержнями якорной обмотки. Эта пыль практически невыдуваема и, накапливаясь, может в наиболее неблагоприятном месте образовать токопроводящий мостик. Напряжение между соседними уравнителями составляет около 16 В, поэтому токопроводящий мостик, перекрывающий несколько уравнителей, представляет реальную опасность.

Выгорание уравнителей не могло быть обнаружено сразу по показаниям приборов или действию защиты, поскольку при этом перегружались током только отдельные подвески с электрощетками и секции якорной обмотки кормового якоря. В результате изменений параметров ГЭУ при переменных режимах хода процесс мог затянуться. При вращении якоря расплавленные олово и медь разбрызгивались, попадали на кожухи, полюса и стержни компенсационной обмотки, что и привело к повреждению изоляции одного из них и замыканию обмотки на корпус. Поврежденные второй и третий стержни принадлежат к разным ветвям компенсационной обмотки, и это способствовало возникновению замыкания между ними и на корпус (точка а на рис. 52). Появление новой цепи через корпус, соединенный в точке а и в месте подключения штатного реле заземления РЗ, создало в схеме два контура. Образование контура ГЭД — Г1 вызвало перенапряжение на генераторе, длительное время работавшем без остановки, в результате которого произошло второе замыкание контура главного тока на корпус (точка б на рис. 52). Якорь ГЭД оказался замкнутым практически накоротко через корпус (точки а и б на рис. 52). В короткозамкнутом контуре оказался и автомат А, установленный в качестве защитного и коммутационного аппарата.

Рис. 54. Соединение и крепление уравнителей якорной обмотки ГЭД типа 2МП-9800-150

1 — хомутик; 2 — бандаж; 3 — клин пазовый; 4 — активная сталь якоря; 5 — стержни якорной обмотки; 6 — изолированный обмоткодержатель; 7 — планка уравнителей; 8 — сегмент изоляционный; 9 — уравнители; 10 — место скопления загрязнений.

Двигатель по отношению к короткозамкнутому контуру являлся генератором, вращаемым гребным винтом при движении судна. Токи, протекающие через точки заземления контура, и вызвали повреждения электрических машин. При срабатывании автомата цепь главного контура разомкнулась, возбуждение с электрических машин было снято и развитие аварии прекратилось.

Изложенные причины и последовательность аварийных событий были признаны специалистами наиболее вероятными. Случай выгорания уравнителей с подобной картиной разрушений, но без распространения повреждений на другие обмотки, был отмечен несколько лет назад на однотипном якоре. Хорошее состояние видимых поверхностей обмоток электрических машин в каждом из случаев позволяет считать наиболее вероятной причиной аварии влияние повышенной вибрации на состояние изоляции и образование токопроводящих мостиков в указанном на рис. 54 месте. Затраты на ремонт ГЭД в судовых условиях составили около 30 000 руб.

Причины возникновения и последствия аварийного повреждения генератора Г3 (типа 2ПГК-120/50), вызванного междувитковым замыканием якорной обмотки (см. рис. 52), отличаются от рассмотренных выше.

В 1974 г. обмотка якоря генератора была заменена новой с изоляцией класса F. Замена производилась в судовых условиях специализированной организацией. После испытаний генератор был принят в эксплуатацию.

Через 360 ч работы генератора Г3 в контуре ГЭУ (см. рис. 52) сработала максимальная токовая защита. Осмотр электрических машин показал следующее (рис. 55). Под бандажом со стороны коллектора выгорели две соседние секции верхнего и нижнего рядов обмотки якоря. Внутренняя выгоревшая полость по размерам превышала видимые снаружи повреждения. Несколько витков бандажной проволоки оказались разрезанными дугой, возникшей под бандажом. Проволока размоталась на вращающемся якоре, перетерла несколько изоляционных трубок на стяжных болтах перемычек компенсационной обмотки и замкнула подвески со щеткодержателями разной полярности. Расплавленные электрической дугой короткого замыкания куски проволоки были обнаружены на деталях внутри генератора. На коллекторе (рис. 55) видны вмятины от проволоки и подгары по всей поверхности. Около 50% щеткодержателей оказались поврежденными, на них полностью или частично оплавлены нажимные планки, пружины, жгутики, крепежные болты (рис. 56). Поверхности всех деталей и обмоток в районе коллектора покрыты слоем копоти. Сопротивление изоляции обмотки якоря относительно корпуса после аварии составляло 70 МОм.

Причина аварийного повреждения генератора в данном случае заключалась в низком качестве проведения ремонтных работ. При пайке были залиты припоем несколько выводов обмотки, подключаемой к соседним пластинам, что и вызвало короткие замыкания в ней. Отсутствие на судах и судоремонтных предприятиях надежных средств контроля состояния витковой изоляции способствует возникновению подобных аварий.