Системы раннего выявления ухудшения технического состояния, базирующиеся на методах испытаний, проводимых без вывода объекта из работы, будут эффективны лишь при достаточно частом контроле. Периодичность испытаний устанавливается такой, чтобы обеспечить своевременное обнаружение быстро развивающихся дефектов. При этом периодический контроль по своим свойствам приближается к непрерывному. Все виды контроля, отвечающие указанному требованию, будем относить к непрерывному.

Очевидно, что система непрерывного контроля должна быть автоматической. Специалисты должны заниматься лишь установлением причин и возможных последствий отклонений от нормы, выявленных автоматическими устройствами.

Устройства для автоматического контроля могут работать автономно или совместно с ЭВМ (например, в составе АСУ ТП подстанции). Наиболее целесообразны специализированные диагностические устройства с микропроцессорным управлением.

Обычно устройства для автоматического контроля содержат измерительные преобразователи одного или нескольких контролируемых параметров и пороговые элементы для выработки сигналов о том, что измеренное значение параметра превысило норму. Эти устройства являются сигнализаторами недопустимых изменений параметров.

Устройства на базе ЭВМ или функционирующие совместно с центральной ЭВМ системы АСУ ТП могут производить дополнительно математическую обработку информации, а также большинство операций собственно контроля (сравнение с нормами, оценку технического состояния, изменение режима контроля объекта в соответствии с этой оценкой, а также выдачу необходимой информации). При дальнейшем развитии системы технической диагностики, когда будет установлена достаточная ее надежность и подтверждена достоверность оценки состояния объекта, на такие устройства может быть возложена и выдача управляющих воздействий (изменение режима объекта, его отключение).

Приведем данные некоторых устройств для автоматического контроля изоляции электрооборудования.

Сигнализатор водорода.

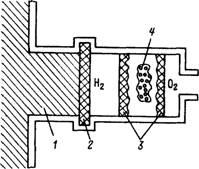

Рис. 8.10. Датчик сигнализатора водорода:

1 — масло трансформатора; 2 — мембрана; 3 — пористые электроды; 4 — электролит

Устройство [66] предназначено для контроля маслонаполненного оборудования (трансформаторов) по наличию и концентрации растворенного в масле водорода и ряда других газов, выделяющихся при разрушении изоляции (окись углерода СО, этилен С2Н4, ацетилен С2Н2). Датчик (рис. 8.10), который встраивается в систему охлаждения масла, состоит из полимерной мембраны и топливного элемента. Водород и указанные газы проникают в полость датчика через полупроницаемую мембрану, омываемую с одной стороны маслом. Выделенные газы направляются в сернокислотный топливный элемент, где в присутствии кислорода воздуха генерируется электрический ток. Этот ток используется для сигнализации о выделении водорода и индикации его концентрации. Показания устройства пропорциональны эквивалентной концентрации водорода (чувствительности по отношению к водороду при контроле других газов); чувствительность к окиси углерода - 15%, этилена - 1 % и ацетилена - 8% от чувствительности к водороду.

Автоматический хроматограф.

Выделение газов производится методом, примененным в сигнализаторе водорода, - через полупроницаемую пленку. Для разделения газов используются две хроматографические колонки. Детектор электрохимический; генерируемый им ток пропорционален концентрации газов, окисленных кислородом воздуха, который применен в качестве газа-носителя [54].

Через мембрану, омываемую с одной стороны контролируемым маслом, проникают водород, окись углерода, этилен и ацетилен. Через вторую мембрану часть водорода поступает в датчик, аналогичный датчику сигнализатора водорода. Оставшиеся газы направляются в разделительные колонки; в первой выделяются Н2 и СО; во второй -СН4 и С2Н2. Описанный хроматограф не определяет концентрации метана СН4 и этана С2Н6. Это затрудняет диагностирование по приведенным в предыдущих параграфах схемам. Однако по полученным данным можно разделить ЧР, искрение и повышенный нагрев.

Для более детального анализа разработан хроматограф, управляемый микропроцессором [61]. Выделение газов производится через мембрану; разделение и измерение - хроматографическими колонками с соответствующими детекторами.

Алгоритм диагностирования, проводимого ЭВМ, приведен на рис. 8.11. В основе его диагностическая схема, описанная в § 7.2.

Сигнализатор и локатор частичных разрядов.

Устройство [61] имеет несколько акустических датчиков, устанавливаемых на баке трансформатора, индуктивные датчики для регистрации в шинах заземления нейтрали и бака импульсов тока, вызванных ЧР, и систему обработки данных (рис. 8.12).

Цикл измерения начинается с момента возникновения электрического импульса на выходе индуктивного датчика. Фиксируются интервалы времени с момента возникновения этого импульса до прихода акустического сигнала к каждому датчику. Если эти интервалы не превышают наибольшее возможное время распространения акустического сигнала внутри бака, данные считаются достоверными и по ним рассчитывается месторасположение дефекта. Канал контроля электрическим методом позволяет одновременно получить количественные данные об интенсивности ЧР.

Рис. 8.11. Алгоритм диагностирования по результатам анализа газов

Такие устройства имеют высокую помехоустойчивость, так как для выдачи сигнала о наличии ЧР необходимо совпадение двух признаков, вызванных электрическими и акустическими проявлениями процесса ЧР.

Рис. 8.12. Структурная схема контроля трансформатора методом частичных разрядов:

1 — индуктивный датчик; 2 — акустический датчик; 3 — блок преобразования сигналов

Подобную структуру имеет рад других известных устройств. Варьируется место установки индуктивных датчиков; используются методы снижения помех путем применения балансной схемы измерений.

Для связи датчиков с измерительным устройством иногда используются волоконно-оптические кабели. Разработаны устройства на базе микроЭВМ.

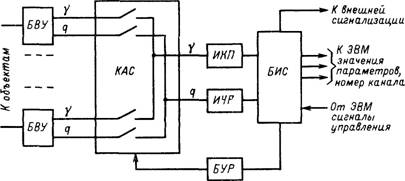

Диагностическое устройство ИЛИ. Устройство предназначено для автоматического контроля изоляции электрооборудования 330- 1150 кВ под рабочим напряжением. Контролируемые параметры: изменение комплексной проводимости (у) и интенсивность ЧР (q). Предусмотрена возможность автономной работы и функционирования совместно с управляющей ЭВМ.

Рис. 8.13. Структурная схема устройства ИПИ

В структурную схему ИПИ входят (рис. 8.13) блок входных устройств БВУ, коммутатор аналоговых сигналов КАС, измерительные преобразователи каналов параметров у и q (ИКП и ИЧР), а также блоки индикации и согласования сигналов БИС и управления режимом БУР.

Подлежащие контролю токи от устройств присоединения (датчиков), установленных на объектах, по линиям связи поступают в БВУ; число каналов БВУ соответствует числу контролируемых трехфазных объектов (до 40).

После первичного преобразования в БВУ сигналы (выходные напряжения), несущие информацию о значениях контролируемых параметров у и q, через коммутатор подаются на соответствующие измерительные преобразователи. Коммутатор обеспечивает поочередный контроль всех каналов.

При автономной работе режимом переключения каналов управляет встроенный таймер. При работе с ЭВМ все команды управления определяются ее программой.

В БИС производится индикация результатов измерений и согласование уровней и кодов сигналов для совместной работы с ЭВМ. Если значение контролируемого параметра превысит предельно допустимое, выдается внешний сигнал.

Предусмотрена периодическая тестовая проверка всего устройства путем подачи по одному из каналов контрольных сигналов.

Математическая обработка результатов измерений, проводимая ЭВМ, имеет целью уменьшение влияния помех. Это дает возможность снижения количества ложных сигналов при достаточно низких значениях браковочных нормативов (уставках сигнализации), обеспечивающих своевременное выявление дефекта. Как показал опыт, это целесообразно, так как даже сравнительно редкие ложные сигналы (несколько за год) могут подорвать доверие персонала к информации, выдаваемой ИПИ.

Для исключения высокочастотной (по сравнению с контролируемым процессом) составляющей помех целесообразно экспоненциальное сглаживание (фильтрация). Этот способ обработки данных применим при контроле за изменением комплексной проводимости.

При быстрых изменениях параметра контроль по его усредненному значению вносит большую временную задержку в получении сигнала. Однако при этом значение параметра так велико по сравнению с уровнем помех, что в усреднении нет необходимости. Экспоненциальное среднее![]() ряда из i последовательных измерений определяется из рекуррентного соотношения:

ряда из i последовательных измерений определяется из рекуррентного соотношения:

![]()

где mi-1 - экспоненциальное среднее ряда из i - 1 членов; аi - значение ι-го члена ряда; а - значение весовой функции (коэффициента сглаживания).

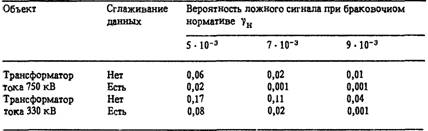

Рис. 8.14. Распределение текущих значений параметра и результатов их усреднения

При контроле аппаратов на подстанции 750 кВ математическая обработка данных обеспечила существенное снижение уровня помех (рис. 8.14); при этом значительно уменьшилась вероятность ложных сигналов (табл. 8.3). Данные были получены при непрерывном контроле в течение 5 мес (550 измерений). При математической обработке принято а = 0,15. Приведено расчетное значение вероятности ложного сигнала, полученное исходя из нормального закона распределения результатов измерений.

В рассмотрением случае путем усреднения данных обеспечено снижение вероятности ложного сигнала до приемлемого значения при уставке ун > 1 · 10-2.

Параметр q, характеризующий интенсивность ЧР, может изменяться быстро. В этом случае методы высокочастотной фильтрации сигнала неприемлемы. Таблица 8.3. Вероятность ложных сигналов устройства ИЛИ в канале контроля параметра у

Быстрые изменения уровня помех, определяемых короной на оборудовании и шинах, не превышают некоторого значения Aqn (по отношению к среднему значению этих помех qn в данный период времени). Следовательно, возможное текущее значение помех ![]() . Результаты измерения, превышающие этот уровень, следует отнести к ЧР.

. Результаты измерения, превышающие этот уровень, следует отнести к ЧР.

Средний уровень помех![]() в зависимости от напряжения на шинах, состояния их поверхности, атмосферных условий и других факторов может меняться в течение года в значительных пределах (в 5- 6 раз). Установив браковочный норматив qн исходя из текущего значения помех

в зависимости от напряжения на шинах, состояния их поверхности, атмосферных условий и других факторов может меняться в течение года в значительных пределах (в 5- 6 раз). Установив браковочный норматив qн исходя из текущего значения помех![]() можно получить значительное повышение

можно получить значительное повышение

чувствительности метода контроля. ’’Плавающая” норма, адаптированная к текущему уровню помех, при благоприятных внешних условиях позволяет выявить ЧР с интенсивностью, в несколько раз меньшей, чем при норме, установленной исходя из наибольшего возможного уровня помех.

Для расчета текущего значения![]() целесообразно экспоненциальное усреднение.

целесообразно экспоненциальное усреднение.

При работе ИПИ совместно с ЭВМ предусмотрены три режима контроля, соответствующие трем состояниям: наличие дефекта, опасное состояние, предельное состояние. Соответственно назначаются значения браковочных норм![]() и устанавливается периодичность измерений

и устанавливается периодичность измерений![]()

На основании результатов сравнения значения параметра с нормой определяется градация технического состояния, устанавливаются соответствующие ему периодичность контроля и браковочная норма для данного объекта, формируется информационное сообщение.

При контроле по параметру у с первой нормой сравнивается усредненное значение У. При контроле по параметру q первая норма определяется по текущему уровню помех. Для исключения временной задержки, вносимой усреднением, с другими нормами сравниваются непосредственно результаты измерений.

Пульт контроля изоляции. Приведем основные характеристики типовой системы контроля вводов и измерительных трансформаторов подстанции 750 кВ.

На пульте контроля изоляции установлены диагностическое устройство ИПИ и мостовое измерительное устройство (МИУ). Они обеспечивают автоматическое измерение тока через изоляцию (параметр у) и интенсивности частичных разрядов (параметр q), а также возможность определения изменений диэлектрических потерь и емкости изоляции (параметры![]()

Устройство ИПИ обычно работает в автономном режиме; МИУ используется персоналом для получения дополнительных данных в случае, если при автоматическом контроле обнаружены значительные изменения контролируемых параметров.

Одновременно с вводами по частичным разрядам также контролируются автотрансформаторы и реакторы. Датчики системы контроля (устройства присоединения) установлены и на выводах экранов реакторов; они обеспечивают возможность измерения частичных разрядов с повышенной чувствительностью (путем компенсации помех в балансной схеме).

Развитие повреждений электромагнитных трансформаторов напряжения 330 кВ обычно приводит к витковым замыканиям в обмотке. Такие повреждения могут быть своевременно выявлены путем контроля за коэффициентом трансформации. Это реализуется в неравновесно-компенсационной схеме измерений, контролирующей трехфазную сумму токов, пропорциональных напряжениям вторичных обмоток трансформаторов. Выявляются изменения коэффициента трансформации, выходящие за пределы допустимой погрешности, определяемой классом точности трансформатора напряжения.

Контролируемые объекты: вводы 750 кВ автотрансформаторов - 2 группы; вводы 750 кВ реакторов -- 2 группы; вводы 330 кВ автотрансформаторов - 2 группы; трансформаторы тока 750 кВ - 6 групп; трансформаторы тока 330 кВ - 10 групп; трансформаторы напряжения 330 кВ - 6 групп; реакторы 750 кВ - 2 группы.

Всего используется 30 каналов контроля ИПИ; остальные каналы резервированы для развития системы контроля,

Пульт контроля расположен на релейном щите подстанции и занимает одну стандартную панель. Устройства присоединения, установленные на объектах, соединены с пультом контрольными кабелями, имеющими экраны.

Для подключения цепей любого объекта к МИУ имеется специальная система коммутации. Переключение каналов ИПИ производится коммутатором общепромышленного применения с герконовым реле. Измерительные преобразователи ИКП и ИЧР, а также блоки управления работой системы разработаны и изготовлены специально для ИПИ.

Блок входных устройств ИПИ выполнен с применением трансформаторных преобразователей (сумматоров), это исключило помехи от неэквипотенциальности точек заземления объектов. Коэффициент преобразования сумматора Ki = 15 В/А, что при наименьшем токе объекта 10 = 30 мА (ввод 330 кВ) дает выходное напряжение Uвых = 450 мВ. Верхний предел шкалы селективного (измерительного) преобразователя (милливольтметра) выбран равным у = 0,1 (Uвх = 45 мВ).

Градуировка в рабочей схеме показала, что для измерений частичных разрядов в изоляции вводов, трансформаторов тока и реакторов оптимальным является диапазон 30-60 кГц; для контроля автотрансформатора следует выбрать частоту в диапазоне 100-250 кГц. Уровень помех от короны на подстанции оценивается значением q = (1 + 3) х х 10~8 Хл. При применении баланс схемы помехи удается снизить в пределах от 10 (для трансформаторов тока) до 20 дБ (для реакторов).

Длительность интервала наблюдения за каждым объектом в течение цикла контроля выбирается в пределах до 10 мин. При действующих каналах контроля это обеспечивает контроль объекта не реже чем 1 раз в 5 ч. Если будут выявлены изменения контролируемых параметров, частоту измерений можно увеличить. Учитывая небольшую скорость развития начальных стадий дефектов изоляции, такой контроль можно считать непрерывным (достаточно частым).

Система дистанционного контроля с применением устройства ИПИ для своей реализации требует прокладки большого количества кабелей. Поэтому экономически целесообразно применение ее лишь на подстанциях высших классов напряжения. Для контроля отдельных объектов (например, только вводов автотрансформатора) могут быть использованы специализированные устройства - сигнализаторы, устанавливаемые вблизи оборудования. Такие устройства передают на щит управления подстанцией лишь сигнал о том, что контролируемый параметр превысил допустимое значение (уставку сигнализатора).