Состав газов, сигнализирующих о дефекте, и их концентраций зависят от конструктивных особенностей трансформатора, индивидуальных особенностей дефекта и места взятия пробы. Соответственно различаются и методы контроля.

Применяются следующие методы: определение горючести газов в газовом реле; анализ газов в газовом реле;

определение доли горючих газов в азотной подушке; анализ газов, растворенных в масле.

Таблица 5.6. Нормы оценки состояния изоляции трансформатора и рекомендации по эксплуатации [25]

ОГГ,% | Оценка состояния и рекомендации |

0-0,5 | Внутренние повреждения отсутствуют |

0,5-1 | Отбирать периодически пробы до тех пор, пока не будет установлена тенденция изменения ОГГ |

1-5 | Взять немедленно повторную пробу; подготовиться к выяснению причины, желательно путем осмотра активной части трансформатора |

Выше 5 | Вывести трансформатор из эксплуатации и не включать до обнаружения и устранения дефекта |

Проверка горючести и состава газов, находящихся в газовом репе, производится лишь после получения сигнала реле, т.е. на поздней стадии развития дефекта. Из-за растворения в масле горючих компонентов газовой смеси горючесть газа в реле существенно зависит от интенсивности газообразования. Достаточно надежная идентификация дефекта по составу газов возможна лишь при бурном газовыделе- нии, когда образующиеся крупные газовые пузыри достигают реле без существенной потери хорошо растворяющихся в масле газов. Метод контроля газов из газового реле в качестве диагностического имеет малую ценность. Его следует применять совместно с другими методами для оценки характера и скорости развития дефекта.

Определение общей горючести газов (доли горючих газов в азоте) является одним из самых простых методов выявления развивающихся дефектов в трансформаторах с азотной защитой. Контроль этим методом достаточно просто автоматизировать.

На основании данных, полученных при определении общей горючести газов (ОГГ), может быть дана оценка состояния трансформатора (табл. 5.6).

Анализ газов, растворенных в масле, обеспечивает раннее выявление дефектов и поэтому является наиболее предпочтительным методом диагностики.

Диагностирование по содержанию растворенных в масле газов включает в себя выявление объектов с дефектами, оценку скорости развития дефектов и определение их характера и опасности.

На первом этапе из всей совокупности контролируемых трансформаторов выделяется группа, имеющая признаки развивающихся дефектов.

Одним из наиболее часто применяемых признаков является концентрация диагностических газов. Устанавливаются соответствующие нормы - граничные значения этих концентраций, на основании которых и производится выявление объектов с дефектами.

Обычно нормы определяются статистически как верхняя (с определенной вероятностью) граница значений концентраций диагностических газов всей совокупности эксплуатируемых трансформаторов без явных признаков каких-либо дефектов. Следовательно, нормы являются лишь условной границей между исправными и работоспособными (но имеющими дефекты) трансформаторами. Обычно превышение допустимых концентраций газов, растворенных в масле, означает переход трансформатора в группу повышенного риска, что свидетельствует о необходимости более тщательного и частого контроля.

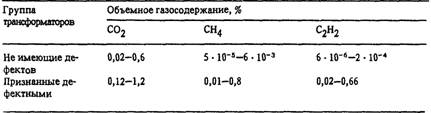

В частности, в качестве норм могут быть приняты наибольшие значения концентраций, измеренных у 90-95% всей совокупности трансформаторов (см. табл. 5.1 и 5.2). Сравнение данных этих таблиц показывает необходимость в конкретных случаях дифференцировать нормы, устанавливая их для каждой совокупности объектов, близких по конструкции и условиям эксплуатации.

В качестве критерия скорости развития дефекта принимается скорость изменения концентраций диагностических газов. Для этих параметров также устанавливаются граничные значения (нормы), условно разделяющие исправные трансформаторы с нормальной скоростью газовыделения и трансформаторы с дефектами. Иногда устанавливаются еще одни нормы (предельные значения) допускаемой скорости выделения газов - нормы для выявления объектов с быстро развивающимися дефектами.

В соответствии со скоростью изменения концентраций газов изменяется и периодичность контроля. Это особенно необходимо для своевременного выявления быстро развивающихся дефектов.

Периодичность анализов газов определяется исходя из следующего соотношения:

![]()

где Т1- интервал времени между последующими анализами; Ki - постоянная,· определяемая пороговой чувствительностью метода анализа газа и принятой периодичностью контроля; v- скорость увеличения концентрации данного газа.

Газосодержание масла конкретного трансформатора и скорость его изменения зависят от большого количества факторов; к ним относятся различия конструктивных материалов, режимы нагрузки, разные способы защиты масла и т.п.

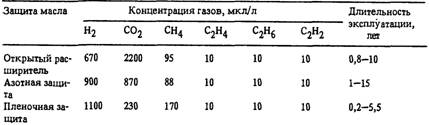

Таблица 5.7. Результаты анализов газов, растворенных в масле трансформаторов

Поэтому к рассматриваемым граничным нормам следует относиться как к величине, отражающей компромисс между желанием выявить все объекты с дефектами и допустимыми затратами на контроль. Эффективность контроля при этом в значительной мере определяется опытом персонала. Так, в частности, нормальное состояние объекта можно констатировать и в случае превышений над нормами концентрации ряда газов, если изменения этих концентраций малы. Однако при скорости изменения концентрации, превышающей нормированную предельную, малое абсолютное значение концентрации не может быть признаком отсутствия дефекта.

Опыт эксплуатации показал, что если скорость увеличения концентрации диагностического газа превышает 10% в месяц, то это свидетельствует о развитии опасного дефекта. При скорости возрастания концентрации более 15% в месяц целесообразно принять меры к срочному выявлению дефекта (включая и осмотр активной части трансформатора).

Оценка характера и опасности дефекта производится по наличию определенных диагностических газов, соответствующих каждому виду повреждения, а также по соотношениям концентрации этих газов. Практика показала, что соотношения между концентрациями различных газов и изменение скорости газовыделения являются более важными для диагноза данными, чем сведения о наличии газов и их концентрации.

Общая оценка состояния трансформатора производится по совокупности полученных данных. При этом особое внимание следует уделить результатам оценки опасности дефекта и скорости его развития.

Методы контроля, основанные на обнаружении диагностических газов, растворенных в масле, позволяют, как показал опыт энергосистем, достаточно просто и с необходимой степенью достоверности выявлять дефекты, длительно вызывающие повышенный местный нагрев элементов конструкции. Браковочным критерием при этом может служить высокая концентрация двух-трех газов.

В табл. 5.7 по данным [26] приведены результаты анализа газа, выделенного из масла около 200 трансформаторов, нормально проработавших от 6 мес до 15 лет, а также трансформаторов, имевших дефекты. Все трансформаторы негерметизированные, с "дыханием” через влагоосушитель.

*Не показательно.

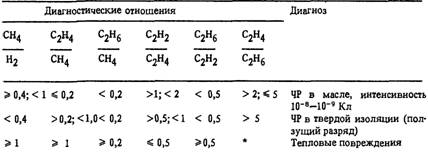

Таблица 5.10. Контроль по отношению концентраций характерных пар газов

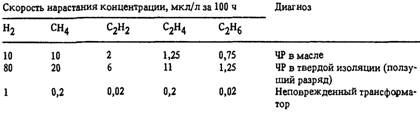

Горлица 5.9. Контроль по скорости увеличения концентраций газов

Примечание. Объем масла трансформатора 50 000 л.

Таблица 5.8. Граничные значения концентраций газов, растворенных в масле трансформаторов

При осмотре активной части отбракованных трансформаторов были обнаружены дефекты, вызвавшие местные перегревы и термическое разложение твердой изоляции и масла.

Наиболее опасными для трансформатора являются повреждения твердой изоляции, вызванные процессами частичных разрядов. Для их выявления требуется более глубокий анализ полученных данных.

Приведем рекомендации, основанные на учете скорости увеличения концентраций пяти диагностических газов и отношения их концентраций [27].

Выделение группы трансформаторов с предполагаемыми дефектами производится на основании норм, приведенных в табл. 5.8. Характер повреждения внутренней изоляции устанавливается на основании данных табл. 5.9 и 5.10.

Описанная методика будет достаточно эффективной лишь при высокой точности определения изменений концентраций диагностических газов. И даже при этом необходимо протекание разрядов в течение значительного промежутка времени, требующегося для накопления достаточного количества газов. Выявление разрядов малой интенсивности (менее 10-8 Кл), а также кратковременных вспышек ЧР большой интенсивности, по-видимому, за пределами возможностей метода.

Для уточнения места дефекта в ряде случаев полезно рассмотрение результатов определения количества металлов, находящихся в масле [58]. В изоляционном масле всегда имеется некоторое количество металлов в виде солей органических кислот и комплексных соединений. Существенное увеличение количества определенных металлов позволит уточнить характер повреждения. Для получения количественных характеристик необходимы методы высокой чувствительности (например, метод атомной абсорбции).

Приведем пример применения метода диагностики по количеству металлов в масле (содержание в миллионных долях):

Металл............................... | А1 | Си | Fe | РЬ | Zn |

Чувствительность метода ... | 0,005 | 0,002 | 0,002 | 0,001 | 0,001 |

Содержание в свежем масле Содержание при искрении | 0,010 | 0,069 | 0,019 | 0,002 | 0,002 |

в заземлении магнитопровода ................ | 0,091 | 0,309 | 0,110 | 0,019 | 0,038 |

МЕТОДЫ АНАЛИЗА ГАЗОВ

Анализ газов, выделяющихся при разрушении электрической изоляции, производится с целью выявления их состава и определения концентраций.

Анализ, как правило, проводится в специальных лабораториях и является самостоятельной задачей, не входящей в круг вопросов, рассматриваемых в книге. Приведем лишь данные, необходимые для изложения проблем диагностики по результатам анализа газов. Более подробные сведения приведены в [28] и других специальных изданиях.

В рассматриваемых нами случаях газ, выделившийся при разрушении материалов, растворяется в изоляционном масле, являющемся составной частью изоляционной конструкции. Применяемые методы анализа позволяют контролировать лишь газовые смеси. Поэтому первым этапом анализа является извлечение из масла смеси контролируемых газов.

Выделенная смесь газов разделяется затем на составляющие ее компоненты и производится определение их концентрации. Полное разделение смеси на составляющие необходимо не всегда; в ряде случаев достаточно определение наличия лишь ряда характерных (диагностических) газов или их общего содержания в смеси.

Извлечение газов.

Часть газов, растворенных в масле, со временем достигает газового реле. Оттуда может быть отобрана проба газа для анализа. Из-за различия в степени растворимости разных газов и скорости накопления их в газовом реле состав компонентов смеси в отобранной пробе может существенно отличаться от состава их в масле. Это снижает возможности диагностики, и рассматриваемый метод получения пробы газа может быть использован лишь для грубых оценок состояния объекта.

Более информативна, хотя и обладает указанными недостатками, проба газа, отобранная в надмасляном пространстве трансформаторов с азотной защитой.

Получают распространение методы выделения газов при помощи полупроницаемых мембран, пропускающих лишь определенные газы. Для этого применяется устанавливаемый в системе охлаждения масла датчик - камера с окном, закрытым соответствующей мембраной. С одной стороны мембрана омывается маслом, с другой ее стороны в камере выделяются диагностические газы (водород, окись углерода, этилен, ацетилен).

Широкое распространение получили способы, основанные на выделении газов, растворенных в пробе масла, отобранной из контролируемого объекта. Пробу масла помещают в герметизированный сосуд, имеющий объем, превышающий объем пробы. Через некоторое время внутри сосуда устанавливается равновесная концентрация газов, которые извлекаются из надмасляного пространства для анализа. Ускорение газообмена обеспечивается повышением температуры увеличением площади контакта между маслом и газовой средой сосуде.

В практике энергосистем страны используются два метода отбора проб, различающихся объемом масла в пробе. Соответственно имеются и два типа устройств для отбора проб масла и извлечения газов.

Отбор проб по первому методу производится в медицинские шприцы вместимостью от 5 до 20 мл, а по второму — в специальный маслоотборник большого объема. Иногда вместо шприца используют стеклянную пипетку.

Способ отбора пробы масла и ее герметизация при доставке в лабораторию играют существенную роль в обеспечении необходимой точности анализа. Потеря газов при отборе пробы, транспортировке и хранения до анализа не должна превышать 3% (по окиси углерода при 25°С).

Извлечение газа при отборе пробы масла шприцем производится в вакуумированном сосуде при температуре до 100°С. Кроме того, через пробу масла барботируется газ-носитель. Вспенивание пробы масла, введенной в сосуд, а также прохождение через масло пузырьков газа-носителя обеспечивают интенсификацию газообмена и достаточно быстрое наступление равновесного состояния.

При извлечении газа из пробы большого объема через слой масла борботируют воздух (из вспомогательного сосуда) или газ-носитель. Для ускорения установления равновесного состояния сосуд с маслом нагревается до 40—60°С.

Методика выделения газов существенно влияет на точность определения концентраций контролируемых газов. Расхождения в методике выделения нередко являются причиной значительных расхождений в результатах анализов, проведенных в разных лабораториях.

Анализ газов.

Простейшим методом контроля является определение общего газосодержания масла (объема растворенных в нем газов).

Известен ряд химических методов, основанных на поглощении определенных газов соответствующими реагентами. Используются индикаторные трубки, заполненные реагентами, изменяющими свой цвет при соприкосновении с подлежащими выявлению газами.

Для определения общей горючести газов (ОГГ) используются переносные газоанализаторы или стационарные автоматические устройства. В основе работы таких приборов лежит термохимический эффект сжигания контролируемых газов в смеси с воздухом. Смесь сгорает, проходя через камеру, в которой находится накаленная током спираль из платины. При этом повышаются температура платинового элемента и, следовательно, его сопротивление. Шкала индикатора, реагирующего на изменение этого сопротивления, градуируется в относительных единицах общей горючести газов.

Для непрерывного контроля разработано устройство с топливным элементом, в который подается смесь газов, выделенных в мембранном датчике. Напряжение на выходе этого устройства соответствует эквивалентному содержанию водорода в этой смеси.

Для целей ранней диагностики широко применяются современные физические методы полного анализа многокомпонентных газовых смесей: масс-спектрометрический и хроматографический. Наибольшее распространение получил метод газовой хроматографии.

В практике энергосистем применяется газоадсорбционная хроматография, основанная на разделении компонентов газовой смеси при помощи различных адсорбентов - пористых веществ с сильно развитой поверхностью.

Процесс газовой хроматографии состоит из двух этапов: разделение анализируемой смеси на компоненты (качественный анализ) и определение их концентраций (количественный анализ).

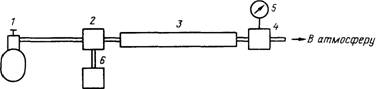

Структурная схема хроматографической установки приведена на рис. 5.4. После выделения из масла анализируемая смесь газов (проба) вводится в поток газа-носителя, который с постоянной скоростью пропускается через разделительную колонку, содержащую адсорбент. Различия в физико-химических свойствах отдельных газов смеси вызывают различия в скорости их продвижения через адсорбент. Поэтому на выходе разделительной колонки будут последовательно появляться составляющие анализируемой пробы (в смеси с газом-носитепем).

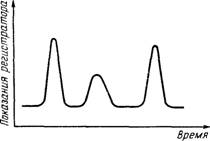

Свойства газов, выходящих из разделительной колонки, определяются детектором, сигнал которого регистрируется специальным устройством (обычно самопишущим потенциометром). Примерный вид хроматограммы приведен на рис. 5.5.

Последовательность (время) вывода из разделительной колонки конкретных газов известна (для данных условий анализа). Это дает информацию о составе анализируемой смеси. Для получения количественных данных определяется площадь пиков хроматограммы, которая на основании данных калибровки приводится к значениям концентрации соответствующих газов.

Возможности разделения компонентов газовой смеси определяются характеристиками разделительной колонки: ее наполнителем (адсорбентом), длиной и температурным режимом.

Газ-носитель должен быть инертным по отношению к анализируемым веществам и примененным адсорбентам. Он также должен обеспечивать нормальную работу детектора. Данные о применяемых адсорбентах и ряде используемых газов-носителей приведены в табл. 5.11.

Принцип действия часто применяемого детектора-катарометра основан на индикации изменения теплопроводности проходящих сквозь него газов (детектор по теплопроводности). Чувствительные элементы катарометра — резисторы расположены в камерах, по которым проходит поток газов. Два рабочих резистора обтекаются газом, выходящим из разделительной колонки; два других резистора — чистым газом-носителем. Резисторы включены в мостовую измерительную схему и нагреваются протекающим по ним током. При появлении в рабочей камере компонента анализируемой смеси, который изменяет теплопроводность газа в камере, изменяются условия теплопередачи от рабочих резисторов к ее стенке. При этом изменяются сопротивления рабочих резисторов и измерительный мост разбалансируется. Напряжение на диагонали моста, соответствующее концентрации данного компонента смеси, записывается регистратором.

Рис. 5.4. Структурная схема хроматографической установки:

1 — сосуд с газом-носителем; 2 — устройство для введения пробы (дозатор); 3 — разделительная колонка; 4 — детектор; 5 — регистратор; 6 — устройство для извлечения газа из масла

Рис. 5.5. Хроматограмма смеси трех газов

Таблица 5.11. Применяемые адсорбенты и газы-носители

Адсорбент | Газ-носитель | Анализируемые газы1 |

Пслисорб-1 | Гелий, аргон | Воздух, метан, двуокись углерода, этилен, ацетилен, этан |

Молекулярные сита | Гелий | Водород, кислород, азот, метан, окись углерода |

Активированный уголь | Аргон, азот | Двуокись углерода, ацетилен, этилен, этан |

1-Анализируемые газы перечислены в порядке их выхода из колонки.

Благодаря простоте и надежности катарометры получили большое распространение. Однако в ряде случаев их чувствительность недостаточна. Более высокую чувствительность обеспечивает применение пламенно-ионизационных детекторов (ПИД). В этих детекторах газ из разделительной колонки смешивается с водородом и сжигается в атмосфере воздуха или кислорода. Образующиеся при этом ионы под действием напряжения, приложенного к расположенным в камере сгорания электродам, создают ток, пропорциональный потоку газа (произведению его концентрации на скорость).

Для получения количественных данных хроматографический комплекс калибруется. Калибровка производится или эталонной смесью газов с известной концентрацией компонентов, или по одному газу (обычно азоту или воздуху) с соответствующим пересчетом по коэффициентам чувствительности [29].

В ряде энергосистем кроме анализа растворенных в масле газов хроматографическим методом определяется и влагосодержание масла. Это расширяет информационные возможности метода.

Чувствительность анализа, т.е. наименьшие выявляемые концентрации газов, определяет и чувствительность метода контроля.

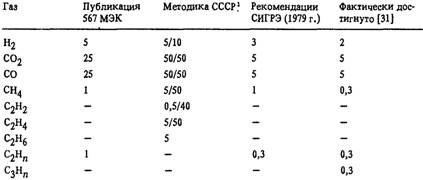

Таблица 5.12. Порог чувствительности анализа, мкд/л

В числителе — по данным [24]; в знаменателе — допускается при упрощенном контроле негерметизированных трансформаторов [30].

Даже при определении лишь состава растворенных газов необходимо убедиться, что порог чувствительности анализа обеспечивает выявление концентраций характерных газов, свидетельствующих о наличии развивающихся дефектов. Данные о допускаемом нижнем пределе измеряемых концентраций газов приведены в табл. 5.12. Указана чувствительность всего метода, включающего отбор пробы, извлечение газа и его анализ. Нормируется и воспроизводимость (точность) полученных количественных данных.

Появлением газов в масле трансформатора (’’следы”) считается значение концентрации, превышающее пороговую чувствительность. Измеренные концентрации газов могут быть использованы для расчета отношений концентраций и скорости их нарастания лишь в случае, если их значения в 5-10 раз превышают порог чувствительности метода анализа.