Классификация внутренних повреждений трансформаторов [37] показала, что надежность современного трансформатора в значительной мере определяется его изоляцией (рис. 7.2).

Оптимизация конструкций трансформаторов и применение эффективных устройств для ограничения перенапряжений привели к снижению испытательных напряжений, т.е. к относительному снижению запасов электрической прочности изоляции. Определяющим стал рабочий режим трансформатора, так как возникновение и развитие дефектов связано в основном с длительным действием рабочего напряжения, нагрузки и т.п.

Рис. 7.2. Классификация внутренних повреждений силовых трансформаторов

Основными причинами старения и разрушения изоляционных материалов в трансформаторе являются электрические и термические воздействия, а также увлажнение и загрязнение изоляции. К повреждениям изоляции приводит и деформация обмоток из-за динамических воздействий при токах короткого замыкания.

Рис. 7.3. Зависимость интенсивности отказов силовых трансформаторов 220—500 кВ от продолжительности работы:

1 — повреждение изоляции ползущим разрядом; 2 — деформация обмоток; 3 — увлажнение и загрязнение изоляции; 4 - повышенный нагрев элементов конструкции и токоведущих соединений

На рис. 7.3 приведены зависимости интенсивности отказов трансформаторов 220- 500 кВ от продолжительности работы [37]. Из них следует, что наиболее частым видом развивающихся повреждений является повышенный нагрев элементов конструкций. Значительное количество отказов связано с увлажнением и загрязнением изоляции и деформациями обмоток.

По кривым рис. 7.3 хорошо прослеживается влияние ремонта на показатели надежности. После начала периода ремонтов (свыше 8 лет эксплуатации) существенно снижается повреждаемость из-за деформаций обмоток и медленного увлажнения изоляции. Отказы из-за увлажнения и загрязнения изоляции в приработочном периоде (1-3 года после ввода в эксплуатацию и после ремонта) свидетельствуют о том, что контроль при монтаже и вводе в эксплуатацию недостаточен и не выявляет эти дефекты.

Испытания трансформаторов с целью выявления развивающихся дефектов производятся чаще, чем ремонты. Однако влияние эксплуатационного контроля на надежность трансформаторов не просматривается. Не выявляются дефекты, приводящие к частичным (ползущим) разрядам в изоляции - одному из наиболее опасных видов повреждений. Необходимо своевременное обнаружение и устранение ослабления прессовки или деформаций обмоток.

Можно было ожидать, что метод хроматографического контроля продуктов разрушения материалов, достаточно эффективный при выявлении термических разрушений, позволит существенно снизить число отказов из-за износовых дефектов от перегревов. Однако этого не произошло. По-видимому, требуется улучшение методики диагностирования.

Приведенные данные свидетельствуют о недостаточной эффективности применяемой системы контроля трансформаторов. Плохо используются новые методы выявления развивающихся дефектов.

Рассмотрим принципы построения современной системы технической диагностики мощных трансформаторов. Применительно к этим трансформаторам в группу экспресс-методов испытаний входят контроль изоляционного масла, определение наличия растворенных в нем газов, а также индикации частичных разрядов.

Анализ масла позволяет выявить процессы его старения, появление загрязнений и влаги. Наличие диагностических газов свидетельствует о термическом или электрическом разрушении изоляции, недопустимых температурах токоведущих частей и сердечника. Считается, что по этим показателям может быть выявлено до 90% развивающихся дефектов трансформатора.

Быстрое ухудшение состояния изоляции при воздействии интенсивных частичных разрядов, плохо выявляемое по анализу газов из-за малого выделения, привело к необходимости непосредственной индикации разрядов.

К группе испытаний, проводимых после экстремальных режимов трансформатора, относятся методы выявления механических деформаций обмоток. К ним также следует отнести контроль РПН после определенного (предельного) числа операций.

Контроль обмоток производится с целью выявления изменений их геометрии в результате воздействий токов короткого замыкания или нарушения механизма прессовки, так как это является опасным дефектом, приводящим к отказам из-за витковых замыканий или потери динамической устойчивости.

Полный цикл диагностирования должен обеспечить выявление и индентификацию всех видов основных дефектов трансформатора - его изоляции, обмоток, магнитной системы и вспомогательных устройств (систем циркуляции и охлаждения масла, герметизации и т.п.).

Для трансформаторов, работающих при высоких нагрузках или длительно эксплуатируемых, важно также иметь оценку степени старения твердой изоляции.

В качестве примера приведем часть алгоритма диагностирования силового трансформатора, относящуюся к его изоляции и обмоткам [60]. В основе этой системы - контроль изоляционного масла (рис. 7.4).

Рис. 7.4. Алгоритм диагностирования изоляции и обмоток силового трансформатора. Результаты испытаний: + - удовлетворительные; неудовлетворительные,· £/инд- индуктированное напряжение

Рис. 7.5. Алгоритм диагностирования трансформатора при некоторых нарушениях нормальной работы. Результаты испытаний:

+ — удовлетворительные; — — неудовлетворительные; К — отношение тока короткого замыкания к номинальному значению для данного трансформатора; п — коэффициент трансформации

При недопустимом ухудшении физико-химических характеристик масла делается заключение о необходимости его замены. При увлажнении масла производится поиск причины (контроль вспомогательного оборудования) и затем восстановление характеристик. При обнаружении высоких концентраций растворенных газов - определение возможного дефекта.

В данной системе диагностики контроль частичных разрядов производится при выявлении электрических повреждений изоляции, обнаруженных хроматографическим анализом растворенных газов. Предусмотрены испытания на частичные разряды отключенного и возбужденного со стороны НН трансформатора. При этом производятся количественная оценка разрядов и их локация. Знание места возникновения разрядов позволяет уточнить характер и опасность дефекта. В других системах диагностики контроль по газам и измерение разрядов производятся одновременно.

Контроль деформаций обмоток обеспечивается измерением сопротивления короткого замыкания. В качестве дополнительного контроля ведется поиск локальных повышений температуры при помощи индикации инфракрасного излучения.

Аналогичный подход применяется и при диагностировании трансформатора в случае нарушений работы, выявленных штатными средствами контроля (рис. 7.5).

Методы испытаний, перечисленные на рис. 7.4 и 7.5, являются основными для текущего контроля. При необходимости более детального определения технического состояния трансформатора, например при оценке необходимости и объема ремонта, следует использовать также и другие методы, дающие дополнительную информацию.

Ввиду неоднозначности связей контролируемых параметров с техническим состоянием объекта установлены процедуры для оценки результатов отдельных видов испытаний. Рассмотрим некоторые из них.

Диагностирование по составу газов в масле

Диагностических схем предложено много, причем в ряде случаев имеются существенные различия.

Наиболее простыми являются методы контроля, основанные на выявлении наличия горючих газов. Для контроля мощных трансформаторов используются системы непрерывного выделения и анализа нескольких характерных газов. В трансформаторах с азотной защитой масла применяют метод определения общей горючести газов, выделенных из надмасляного пространства.

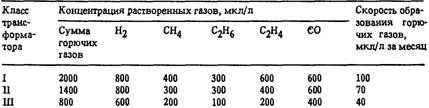

Таблица 7.1. Граничные значения ("опасность”)

Оба упомянутых метода являются методами экспресс-контроля, выявляющими лишь наличие дефектов. Определение характера дефекта и его опасности возможно при более разветвленной системе диагностирования - по содержанию газов, растворенных в масле.

Алгоритм контроля.

В качестве примера рассмотрим одну из систем диагностирования, применяемых в Японии [38]. Контролируемые трансформаторы разбиваются на три класса: первый - с номинальным напряжением до 275 кВ (включительно), мощностью до 10 МВ · А; второй - с тем же напряжением и мощностью более 10 МВ · А: третий включает все трансформаторы 500 кВ.

При контроле определяются концентрации диагностических газов и суммарная концентрация горючих газов. К горючим газам отнесены: Н2, СН4, С2Н6, С2Н4 и С2Н2. С учетом предыдущих измерений рассчитывается средняя скорость роста концентрации.

Полученные данные сравниваются с граничными значениями (табл. 7.1), при превышении которых трансформатор относится к группе с повышенной вероятностью наличия дефектов (группа ’’опасность”)· Частота отбора проб увеличивается.

Нормы по ацетилену не установлены. Хотя выделение этого газа, как правило, связано с опасными дефектами (искровыми разрядами), известны случаи нормальной работы трансформаторов при достаточно высокой его концентрации (десятки микролитров газа в литре масла). При обнаружении ацетилена предписывается детальная проверка и анализ состояния изоляции с учетом всех других признаков дефектов.

Если концентрация отдельных газов или скорость их выделения превышают предельные значения (табл. 7.2), трансформатор относится к группе имеющих повреждения. При этом необходимо перейти на частый контроль и провести комплексную оценку состояния трансформатора всеми имеющимися методами (в том числе и с выводом из работы).

Таблица 7.2. Предельные значения ("повреждение”)

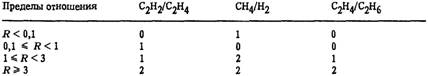

Таблица 7.3. Кодовые числа для диагностирования

Таблица 7.4. Диагноз по коду

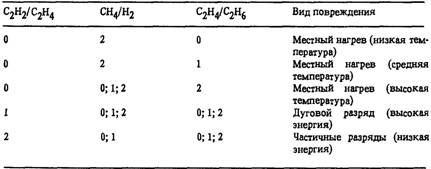

Характер и опасность дефектов трансформаторов, газовыделение в которых превышает граничные нормы, устанавливаются двумя методами: по отношению концентраций газов и по диаграмме их состава.

По значениям отношений концентраций R определяются соответствующие коды (табл. 7.3), которые используются для диагноза (табл. 7.4).

Рис. 7.6. Определение дефекта по характерному газу:

А — частичные разряды; Б — искрение или дуга; В — перегрев плохих контактов; Г — перегрев, переходящий в дугу; Д — перегрев, переходящий в частичные разряды

Классифицировать дефекты можно также по характерным газам, т.е. газам, содержание которых в данной пробе наибольшее. Характерным газом при дуге и частичных разрядах является Н2, а при повышенных нагревах - СН4 и С2Н4. Для диагностирования вычисляют значения относительных концентраций остальных газов (в долях от концентрации характерного газа) и строят диаграмму (рис. 7.6). Вид диаграммы облегчает определение дефекта.

Оценка степени старения изоляции.

В парке работающих трансформаторов значительна доля тех, срок службы которых приближается к расчетному. Возникла проблема выявления трансформаторов, исчерпывающих ресурс работоспособности. Определяющим является старение изоляции. Старение бумажной изоляции приводит к потере ее механической прочности, что создает предпосылки для возникновения витковых замыканий. Степень разрушения бумаги может быть оценена по степени полимеризации (СП). У нового трансформатора СП имеет значение 800-1000 ед., при снижении СП до 250 ед. ресурс работы бумаги считается исчерпанным (рис. 7.7).

Рис. 7.7. Связь между механической прочностью и степенью полимеризации целлюлозы [20]:

Р* — относительная механическая прочность; 1 — кабельная бумага; 2 — электротехнический картон

Рис. 7.8. Зависимость срока службы изоляционной бумаги от скорости образования СО и СО2 (расчетная кривая) [61]:

1 — недопустимый уровень; 2 — предупредительный уровень; 3 — нормальное газовыделение; 4 — "предупреждение”; 5 — "недопустимо”

Для оценки состояния бумаги необходимы вскрытие трансформатора и извлечение образцов для лабораторного исследования. Поэтому для предварительной оценки степени старения изоляции целесообразно использование методов, основанных на выявлений растворенных в масле продуктов разрушения изоляции.

Старение изоляционной бумаги вызывается в основном воздействием повышенной температуры. При этом в масло выделяются окись и двуокись углерода. Установлена связь между степенью полимеризации изоляционной бумаги и количеством выделившихся газов [61]. Определив концентрацию СО и СО 2 в масле и пересчитав ее относительно массы бумаги по имеющимся зависимостям (рис. 7.8), можно оценить соответствующий "возраст” изоляционной конструкции.

Точность оценки этим методом остаточного срока службы изоляционной бумаги невелика. Окислы углерода выделяются из изоляции не только при общем старении бумаги. Газовыделение происходит также при окислении масла и при местных дефектах (перегревах). Информация об общем количестве выделившихся газов теряется при очистке или замене масла и т.п. Однако для сравнительных оценок внутри совокупности однотипных объектов метод может быть полезным.

К продуктам термического разложения бумаги относятся также и фурфурол и его соединения (фураны). Установлена связь между количеством выделившегося при старении фурфурола и степенью полимеризации бумаги [39]. Содержание фуранов в масле определяется методом жидкостной хроматографии. Нормы браковки еще не установлены; содержание фурфурола около 0,5 мг/л считается значительным, а концентрация более 1 мг/л - предельной.

При применении этого метода надо иметь в виду, что в ряде случаев фурфурол может находиться в масле как добавка с целью увеличения короностойкости бумаги [20].