Контролируемые параметры.

Часть энергии, выделившейся в канале разряда, преобразуется в механическую и создает короткий импульс давления (ударную волну) в окружающей среде. Распространяющийся со скоростью звука, определяемой этой средой, импульс давления может быть обнаружен соответствующим датчиком, расположенным вдали от места разрядов. На этом основаны методы контроля, называемые акустическими.

Характеристики импульса давления, возникающего при ЧР, определяются характеристиками импульса ЧР и окружающей среды в месте разряда. Доля энергии, выделяющейся при разряде в виде ударной волны, зависит от крутизны тока разряда, емкости зоны, охваченной ЧР, и напряжения на этой емкости. Существует также зависимость от расстояния между электродами (длины искры). При одинаковой энергии ЧР разряды в масле и на поверхности картона вызывают импульсы давления, различающиеся в несколько раз [18]. При ЧР в воздушных включениях диэлектрика, находящегося в масле, регистрируется импульс давления, в сотни раз меньший, чем при разрядах в масле. Зависимость между импульсом давления и интенсивностью ЧР в воздухе линейна. При ЧР в масле эта зависимость нелинейна [56].

При распространении импульса давления от места его возникновения до датчика происходит потеря энергии из-за поглощения в жидкости (масле) и элементах конструкции. Из-за этого импульс давления может уменьшиться в десятки раз.

Акустические методы контроля применимы для решения значительного круга задач [18]. Рассмотрим лишь вопросы, связанные с диагностикой маслонаполненных конструкций (силовых и измерительных трансформаторов).

Место, где происходит ЧР, неизвестно. Разряды в твердом диэлектрике - более опасный дефект, чем разряды в масле. С учетом приведенных данных ясно, что количественная оценка интенсивности ЧР для целей диагностики при акустических методах измерений невозможна. Эти методы применимы для обнаружения факта наличия ЧР достаточной интенсивности и для определения его месторасположения (локации источника ЧР).

Для решения этих задач используются следующие характеристики процесса: импульс давления (или другие параметры, связанные с энергией импульса), время распространения и частотный спектр акустического сигнала. Параметры, связанные с энергией импульса давления, характеризуются амплитудой сигнала на выходе акустического датчика.

Временем распространения называется интервал между моментом возникновения ЧР и приходом импульса давления к датчику или интервал между моментами прихода импульса давления к датчикам, установленным в разных точках объекта.

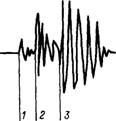

Рис. 4.14. Составляющие акустического сигнала;

1 — начало продольной волны; 2 — начало поперечной волны; 3 — начало прямой волны

Рис. 4.15. Спектры акустических сигналов [18]:

1 — помехи от вентиляторов системы охлаждения; 2 — ЧР в масле, расстояние до стенки бака 20 см; между источником ЧР и баком имеется барьер из картона толщиной 10 мм; 3 — то же, что и 2, расстояние 70 см

Частотный спектр акустического сигнала, регистрируемого на наружной поверхности бака маслонаполненного аппарата, связан с особенностями прохождения сквозь него волны давления. При прохождении сквозь металлическую стенку волны давления, распространяющейся в масле, каждому углу падения волны соответствует определенное значение частоты колебаний, при которой коэффициент прохождения волны близок к единице. Поэтому при прохождении волны давления сквозь стенку бака из широкого спектра частот, излучаемого источником разрядов, в данной точке стенки выделяются колебания, частота которых зависит от угла падения волны и толщины стенки бака. Акустический сигнал на наружной поверхности стенки бака в радиальном направлении от эпицентра источника разрядов оказывается как бы разложенным в частотный спектр.

Импульс давления приходит к датчику разными путями: прямой волной в масле, а также по маслу до ближайшей точки бака, а затем по его стенке (продольными и поперечными колебаниями). Скорость распространения этих составляющих контролируемого импульса различна и определяется скоростью распространения звука в данной среде. Различно и затухание волн, распространяющихся разными путями. Поэтому в общем случае сигнал на выходе акустического датчика содержит составляющие разной интенсивности, пришедшие разными путями (рис. 4.14). Кроме того, в акустическом сигнале могут появиться импульсы, отраженные от различных элементов конструкции.

Ввиду особенностей явления прохождения прямой волны сквозь стенку бака она может быть обнаружена лишь в зоне, ограниченной конусом с вершиной, расположенной в месте разрядов, и с углом при вершине около 30°.

Методы локации.

Применяются методы локации по амплитуде сигнала, времени его распространения и частотному спектру.

Метод амплитудной локации основан на выявлении точки поверхности бака, где амплитуда сигнала максимальна. Эта точка является эпицентром разрядов. Местоположение дефекта уточняется исходя из конструкции объекта.

Поскольку метод реализуем лишь при установке датчика в зоне прохождения прямой волны, необходимо производство измерений в большом количестве точек на поверхности бака или установка большого количества датчиков для одновременных измерений. Рекомендуется устанавливать датчики в зонах выводов фаз трансформатора и между ними. По высоте бака следует производить два-три измерения в указанных зонах. Итого для локации необходимо провести измерения в 30 точках (по 15 точек с каждой стороны трансформатора).

Методы временной локации основаны на измерении времени распространения импульса давления от места дефекта до датчика. Применяется также измерение интервалов времени между приходом импульса давления к датчикам, установленным в разных точках бака.

В первом случае схема измерений состоит из устройства, воспринимающего электрический импульс, возникающий при частичном разряде, и нескольких (не менее трех) акустических датчиков, установленных на баке. Отсчет времени начинается с момента возникновения электрического импульса и заканчивается в момент прихода акустического сигнала к соответствующему датчику. Относительно каждого датчика источник разрядов находится на поверхности сферы с радиусом, равным расстоянию, которое проходит акустический сигнал за измеренный интервал времени. Пересечение трех сфер, соответствующих данным измерений в трех точках, определяет место дефекта.

Во втором случае используются лишь акустические датчики. Для каждой пары датчиков определяется интервал между моментами прихода акустического сигнала от разряда. По этим данным рассчитывается разность расстояний между местом разряда и датчиками пары. Относительно каждой пары датчиков источник разрядов находится на поверхности гиперболоида вращения, фокусы которого совмещены с точками установки датчиков. Пересечение трех гиперболоидов и определяет место дефекта.

При практической реализации рассмотренных методов локации возникают значительные трудности [19]. Для определения места разрядов необходимо измерить с достаточной точностью момент прихода прямой волны к датчику. Регистрируемый сигнал датчика (см. рис. 4.14) содержит и другие составляющие. При этом, поскольку скорость распространения продольной волны в стенке бака в 4 раза превышает скорость распространения волны в масле, возникает ошибка в определении момента прихода сигнала.

Существенно усложняет выделение прямой волны также наличие акустических помех. Основные источники таких помех при контроле силового трансформатора - магнитострикция сердечника, шумы системы охлаждения, включая шумы от циркуляции масла, внешние помехи, воспринимаемые стенкой бака (шум от короны, работа различных механизмов и т.п.). Интенсивность шумов в области низких частот велика (рис. 4.15), однако при частоте, превышающей 15- 20 кГц, шумы существенно снижаются. Поэтому для целей акустического контроля обычно применяется диапазон частот выше 20- 30 кГц.

При контроле измерительных трансформаторов значимы только внешние помехи. Измерения можно производить в области низких частот, что обеспечивает повышение чувствительности к ЧР.

Снижение влияния шумов можно обеспечить математической обработкой результатов измерений. Практикуется запись сигналов акустических датчиков на видеомагнитофоне или же использование специализированного прибора со встроенным микропроцессором.

Локация по частотному спектру сигнала акустического датчика может быть проведена несколькими способами. Один из способов заключается в определении частоты максимума акустического сигнала в точке установки датчика и последующем расчете по этой частоте и толщине стенки бака угла падения звуковой волны. Относительно датчика источник разрядов находится на поверхности конуса с вершиной в точке контроля и углом при вершине, определяемым углом падения волны. Пересечение поверхностей трех конусов, соответствующих результатам измерений в трех точках, определяет место дефекта.

На плоской поверхности бака точки с одинаковой частотой колебаний образуют узкие кольца, центром которых является эпицентр источника разрядов. Поэтому, выявив путем измерений эти кольца, можно определить и эпицентр, что вполне достаточно для установления места дефекта. Можно также, не измеряя частоту максимумов, регистрировать их наличие в различных точках поверхности.

В результате будет найдена зона прохождения прямой волны; центр этой зоны будет являться эпицентром источника разрядов.

Для контроля рассматриваемым способом необходимо узкополосное измерительное устройство. Это одновременно обеспечивает и высокую помехозащищенность прибора, ибо акустический сигнал на стенке бака от разрядов узкополосный, а помеха - широкополосная. Поэтому чем уже полоса пропускания измерительного устройства, тем выше отношение сигнал/помеха на выходе этого устройства.

Следует указать еще на одну особенность рассматриваемого способа контроля - возможность четкой идентификации сигналов, воздействующих на измерительное устройство. Обнаружение наличия максимума показаний прибора при изменении частоты его настройки свидетельствует о наличии частичных разрядов; малая зависимость показаний от частоты - о помехах.

Измерительные устройства.

Устройство для обнаружения частичных разрядов акустическим методом состоит из первичного преобразователя (датчика) и измерительного прибора.

Акустический датчик преобразует импульс давления в электрический сигнал. Обычно применяются датчики с пьезоэлектрическим преобразователем. При эксплуатационном контроле датчики устанавливаются на поверхности бака маслонаполненного объекта (трансформатора).

Измерительный прибор по своей структурной схеме практически не отличается от прибора для измерения частичных разрядов электрическим методом (см. рис. 4.4). Фильтр обеспечивает подавление помех от шумов, возникающих при работе трансформатора. Для акустического контроля обычно применяют частоты, превышающие 30 кГц; поэтому такие устройства часто называются ультразвуковыми.

В приборе для определения наличия ЧР и локации путем измерения амплитуд сигналов в качестве измерителя применяется вольтметр пиковых (квазипиковых) значений или осциллограф. Для реализации способов локации по временным интервалам сигналы датчиков записываются многоканальным осциллографом. В современных приборах для этого используются измерители интервалов времени. Для локации с использованием частотных характеристик сигнала необходим узкополосный прибор с изменяемой частотой настройки и измерителем квазипиковых значений сигнала.