Одной из основных причин старения изоляции и повреждений современных герметизированных аппаратов являются ЧР. Разряды постепенно разрушают жидкие и твердые диэлектрики, что в конечном итоге приводит к пробою или перекрытию по поверхности изоляционной конструкции.

Начальные ЧР не ведут к быстрому разрушению твердого диэлектрика, но вызывают его старение. Разряды критической интенсивности (10-8-10-7 Кл) обычно возникают в местных дефектах и сравнительно быстро разрушают изоляцию. Скорость разрушения зависит от большого количества факторов.

Так, например, при влагосодержании изоляции около 1% срок ее разрушения разрядами с зарядом 1 · 10 -8 Кл - несколько тысяч часов; при влагосодержании 7% разрушение происходит за минуты. Возможно временное прекращение ЧР в случае, когда область дефекта ограничивается проводящими обкладками, а напряжение между ними из-за шунтирующего действия науглероженного канала падает до уровня, недостаточного для поддержания разрядов.

С целью ранней диагностики следует применять методы измерений, выявляющие ЧР с интенсивностью, меньшей, чем интенсивность критических разрядов (порядка 10-9 Кл). Для сигнализации предаварийного состояния достаточно выявить разряды критической интенсивности; при этом необходим частый или даже непрерывный контроль.

Результаты измерений на ряде объектов подтверждают эти рекомендации.

Имеются данные об успешном выявлении дефектов изоляции трансформатора тока и ввода 750 кВ путем измерения ЧР с интенсивностью порядка 106 Кл [51]. При испытаниях герметизированного ввода 110 кВ были измерены разряды интенсивностью (3+6) · 108 Кл. Дефект - ухудшение состояния масла с повышенным выделением газа. Хорошие результаты дал и акустический метод контроля [63].

Длительно протекающие разряды сравнительно небольшой интенсивности могут быть выявлены косвенными методами - путем измерений диэлектрических характеристик изоляции и по содержанию в масле диагностических газов.

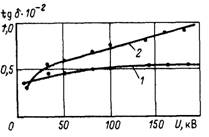

При контроле по диэлектрическим характеристикам изоляции дефект выявляется по увеличению tgδ и наличию зависимости этого параметра от напряжения (рис. 7.18).

При дефектах, связанных с длительным процессом ЧР в изоляции, в масле герметичных конструкций накапливаются продукты разрушения диэлектриков. Они выявляются путем контроля газов, растворенных в масле. Однако частые отборы масла, к тому же требующие отключения оборудования, неприемлемы по условиям нормальной эксплуатации. Поэтому контроль по наличию растворенных в масле газов следует считать вспомогательным и использовать для получения дополнительной информации при отсутствии необходимых данных о состоянии изоляции.

Достаточные данные для установления предельно допустимых концентраций газов, растворенных в масле аппаратов, еще не накоплены. Для предварительной оценки наличия разрядов в вводах 330- 750 кВ предложены следующие граничные значения:

Состояние изоляции............................. | Хорошее | Плохое |

Концентрация газов, мкл/л: | < 100 | >400 |

сумма углеводородов..................... | <50 | >50 |

Система контроля.

Приведенные данные показывают, что диэлектрические потери являются достаточно информативной характеристикой состояния бумажно-масляной изоляции. Значение tgδ существенно изменяется при развитии основных дефектов, связанных с увлажнением, возникновением ЧР и старением масла. При ухудшении состояния изоляции появляются четко выраженные зависимости tgδ от температуры и напряжения.

Поэтому при контроле основной изоляции (изоляционного остова) вводов и трансформаторов тока в качестве определяющего диагностического параметра следует использовать tgδ.

Рис. 7.18. Зависимость от напряжения tg δ изоляции трансформатора тока (кабельно- коиденсаториая изоляция):

1 — начало процесса ЧР; 2 - интенсивные ЧР; 3 — предаварийное состояние

Рис, 7.19. Корреляция между tg δ изоляции и остаточным сроком службы [2J объекты с дефектами:

1 - вводы 110 кВ (негерметизированные); 2 - трансформаторы тока ТФКН-330; 3 — вводы БМТ-500

Этот вывод не противоречит неоднократно подтвержденному опытом эксплуатации мнению, что традиционный метод контроля по значению tgδ неэффективен. Недостаточно информативно лишь значение tgδ, измеренное на отключенном оборудовании при напряжении 10 кВ. Для реализации возможностей диагностирования по этому параметру необходим контроль под рабочим напряжением, так как основную информацию дает использование зависимостей tgδ от напряжения и температуры.

Эффективность контроля существенно зависит от его периодичности. Для установления периодичности контроля целесообразно использовать зависимость между значением диагностического параметра и остаточным временем службы изоляции объекта. Так, например, из корреляционной связи между tgδ изоляции и остаточным временем до отказа вводов 500 кВ (рис. 7.19) следует, что при браковочном нормативе tgδи = 1 · 10~2 испытания должны проводиться не реже 3 раз в год. При частом (непрерывном) контроле можно увеличить допускаемое изменение значения диагностического параметра, что позволяет снизить требования к чувствительности метода измерений. При этом можно принять tgδH = 3,5 · 10-3 (среднее значение остаточного срока службы -10 сут).

Следует учитывать, что одинаковые изменения tgδ могут быть вызваны разными дефектами, имеющими различную опасность. Сравнительно небольшое изменение tgδ, вызванное ЧР, свидетельствует о существенном разрушении изоляции. Такое же изменение tgδ из-за ухудшения масла терпимо длительное время; браковочный норматив в этом случае много выше. Поэтому для постановки диагноза и своевременного выявления особо опасных дефектов необходим контроль и по другим параметрам.

Достаточно информативны результаты испытаний изоляционного масла. Эти данные, рассмотренные совместно с результатами измерений tgδ основной изоляции, позволяют провести диагностирование в необходимом объеме.

Для герметичных конструкций, где отбор пробы масла, как правило, нецелесообразен, необходимы косвенные методы контроля состояния масла.

Одним из косвенных методов контроля состояния масла в вводах является измерение tgδ наружных слоев изоляции. Значение этого параметра определяется характеристиками бумажной изоляции, накладываемой поверх низкопотенциальной (измерительной) обкладки остова, и состоянием масла. В негерметизированных конструкциях следует учитывать возможность увеличения tgδ этой зоны из-за увлажнения твердой изоляции при влагообмене с маслом.

Соотношение между толщиной бумажной подмотки и масляным каналом между остовом и фланцем ввода не регламентируется, и поэтому нормировать значение tgδ наружных слоев изоляции и его соотношение с tgδ масла нельзя.

При низких значениях tgδ масла (хорошая очистка, низкие температуры) определяющим является tgδ бумаги. Для сухой изоляции эти значения не превышают (3-5) · 10~3. Поэтому полученные в результате измерений высокие значения наружной изоляции при низких значениях tgδ основной изоляции с достаточной степенью надежности можно отнести к влиянию масла. Для герметичных вводов, имеющих вывод от наружной обкладки изоляции (измерительный вывод), рассмотренный метод косвенного контроля является приемлемой альтернативой. Выявляемость дефекта улучшается при повышении температуры объекта.

Предложен диагностический параметр а, учитывающий температурные изменения значений tgδ изоляции трансформатора тока [64]:

![]()

где t- температура изоляции.

Рис. 7.21. Характеристика изоляции трансформатора тока при отсутствии (1, 2) и наличии (3, 4) дефектов [65]

Рис. 7.20. Зависимость tg δ изоляции трансформаторов тока от температуры [64]:

1 - нормальное состояние (0,005 < а < 0,01); 2 — имеются загрязнения (0,02 < а < 0,03);

3 - сильное увлажнение (0,03 < а <0,05); 4 — интенсивные ЧР или перегревы (0,06 < а < 0,07)

Диагностируемые состояния изоляции (рис. 7.20): хорошее (зона 1), наличие загрязнений (зона 2), сильное увлажнение (зона 3), интенсивные ЧР или перегрев (зона 4). Сравнение с рис. 7.16 показывает, что сильное увлажнение диагностируется при влагосодержании твердой изоляции, превышающем 2,5%. При опасных дефектах твердой изоляции (зона 4) значения tgδ при температурах 20-40°С достаточно велики и не маскируются большим tgδ масла. Такие дефекты четко выявляются при измерениях без дополнительного нагрева изоляции.

Широкое применение описанного метода диагностики в условиях эксплуатации нецелесообразно из-за необходимости предварительного прогрева объекта. Однако критерии состояния изоляции, полученные из данных рис. 7.20, могут оказаться полезными (табл. 7.8).

При значениях tgδ, превышающих границу, определяемую увлажнением, наиболее вероятны интенсивные ЧР или перегревы изоляции. Постановку диагноза существенно облегчает совместное рассмотрение результатов измерений нескольких параметров.

Приведем критерии оценки состояния изоляции трансформаторов тока по результатам измерения tgδ и интенсивности ЧР (табл. 7.9). Более информативны зависимости этих параметров от напряжение (рис. 7.21).

Таблица 7.8. Граничные значения тангенса δ изоляции

Таблица 7.9. Критерии оценки состояния изоляции [65]

При контроле герметичных вводов 110 кВ, залитых недостаточно газостойким маслом, обнаружены интенсивные ЧР и существенная зависимость от напряжения [47]. Кажущийся заряд ЧР q =5 · 10-β Кл, причем напряжение возникновения ЧР снизилось до половины рабочего напряжения ввода; напряжение погасания разрядов было еще ниже. Значение tg δ при изменении напряжения с 10 кВ до фазного увеличилось в 14 раз (при 70KBtgδ = 0,5 - 1C-2, при 70 кВ tg δ = 7 · 10-2).

Ввод с ЧР в изоляции был испытан циклическим приложением напряжения, равного номинальному линейному напряжению сети. За 200 с таких испытаний диэлектрические потери, измеренные в конце каждого цикла приложения напряжения, увеличились до значений tgδ =18 · 10-2 (при 70 кВ) δ =3 · 10-2 (при 10 кВ). В конце опытов ввод выдержал приложение испытательного напряжения. Это свидетельствует о достаточно длительном периоде развития такого дефекта, что дает возможность его выявления при эксплуатационном контроле.

Для ряда партий герметичных вводов в последнее время характерными стали повреждения из-за ЧР по наружной поверхности остова или по внутренней поверхности фарфоровой покрышки [52]. Эти повреждения связаны с ухудшением характеристик масла, ростом его ДО и выпадением мелкодисперсного осадка желтого цвета, который, адсорбируя влагу, становится проводящим. Для выявления таких дефектов измерение только tgδ главной изоляции (остова) недостаточно: необходим комплекс испытаний.

Одним из косвенных признаков резкого увеличения масла или наличия осадка может быть уменьшение измеренного значения главной изоляции, вызванное паразитными токами, протекающими с остова на заземление части конструкции (см. § 2.3). Но это — признак уже глубокого развития дефекта. Более информативен контроль путем измерения наружных слоев изоляции, однако достаточно надежные результаты могут быть получены лишь при повышенной температуре ввода.

В рассматриваемом случае проблема выходит за рамки собственно эксплуатационного контроля. Необходимо выявить и снять из эксплуатации объекты с заводскими дефектами, возникшими из-за применения недостаточно стабильных материалов. Здесь необходимы прямые испытания масла и выявление наличия газов, вызванных процессом ЧР.

Приведем примеры выявления дефектов при контроле оборудования в энергосистемах.

- Измерение tg трансформаторов тока ТФКН-330 (ТФУМ-330) при рабочем напряжении [50].

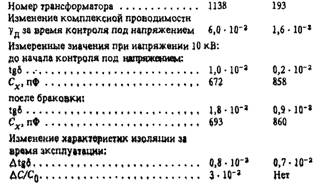

Результаты измерений:

Примечание. Измерение на месте установки произведено при температуре воздуха -25°С; остальные измерения - при температуре +12°С,

При вскрытии трансформатора обнаружены очаги теплового повреждения изоляции первичной обмотки.

Дефекты этих трансформаторов тока были обнаружены также при контроле тепловизором. Ориентировочная оценка показала, что увеличение потерь в изоляции на дельта tgδ = I · 10~3 дало повышение температуры поверхности фарфоровой покрышки на дельта t =0,1С. Частичные разряды в изоляции не выявлены. Отсутствуют также значимые изменения состава и концентраций газов, растворенных в масле.

- Контроль ТФКН-330 (ТФУМ-330) под рабочим напряжением по изменению комплексной проводимости [11].

Результаты измерений:

Следует отметить, что кроме недопустимого увеличения tgδ при контроле под напряжением выявлено увеличение емкости изоляции

Рис. 7.22. Зависимость tgδ изоляции трансформаторов тока от напряжения:

1 — исправный (ТФРМ-330); 2 — дефектный (ТФКН-330)

- Определение зависимости tgδ изоляции от напряжения [53].

Измерение характеристик изоляции производилось специальной мостовой установкой с образцовым конденсатором на напряжение 200 кВ. Результаты измерения (рис. 7.22) указывают на наличие частичных разрядов. Из 177 испытанных объектов 330-750 кВ отбраковано 10 трансформаторов тока 330 кВ.

- Контроль вводов, залитых недостаточно стабильным маслом [52].

После сравнительно небольшого срока эксплуатации (5-6 лет) в

таких вводах стали происходить перекрытия по внутренней поверхности покрышек. Выявлено повышение значения tgδ масла и выпадение из него полупроводящего осадка.

Метод контроля путем измерения tgδ наружных слоев изоляции хотя и оказался более эффективным по сравнению с другими, достаточно четких данных для выявления вводов с повышенным значением tgδ масла не дал. Значениям tgM >0,1, измеренным у проб масла при 90 С, соответствует увеличение tgδ наружных слоев изоляции в среднем до tgδ3 = 1,7 · 10~2 (при температуре ввода 15-25°С).

Анализ газов показал, что в ряде вводов имеются дефекты, вызывающие частичные разряды в масле (табл. 7,10); наличие дефектов подтверждено вскрытием.

Основным диагностическим газом, определяющим характер дефекта, в этих случаях является водород Н2 с сопутствующим метаном СН4.

Сопоставление значений tg6 масла с концентрацией водорода для всей совокупности исследованных вводов (440 шт.) значимой связи между этими параметрами не выявило, что подтверждает самостоятельную диагностическую ценность обоих методов контроля.

- Контроль герметичного ввода 110 кВ (по данным Липецкэнерго).

Измерение характеристик изоляции ввода, установленного на

трансформаторе, при температуре верхних слоев масла 30°С дало следующие данные: в основной изоляции tgδ1 = -3,4 · 10~2, в наружных слоях изоляции tgδ3 = 4,7 · 10-2.

Отрицательное значение tgδ может быть вызвано паразитными токами, связанными с плохим состоянием масла и наличием полупроводящего осадка на внутренней поверхности фарфоровой покрышки.

Таблица 7.10. Результаты анализа газов, растворенных в масле вводов

Примечание. С2Н2 — отсутствует.

Испытания масла подтвердили предположение: при температуре 70°С tgδM = 0,28, а при температуре 90°С tgδM = 0,45.

Концентрация газов, растворенных в масле следующая:

![]()

Преобладающий (характерный) газ - водород; диаграмма отношений газов соответствует процессу частичных разрядов.

При вскрытии ввода обнаружен проводящий осадок на остове И внутренней поверхности фарфора со следами частичных разрядов.

Рис. 7.23. Интенсивность частичных разрядов в изоляции оборудования 750 кВ: а — ввод ВН силового трансформатора; б — трансформатор тока

Необходимо отметить, что состояние ввода значительно хуже, чем следует из сопоставления результатов анализа газов с предлагаемыми нормами. И лишь на основании всех полученных данных было принято верное решение о немедленном отключении трансформатора.

- Выявление предаварийного состояния аппаратов путем измерения частичных разрядов [51].

Непрерывная регистрация результатов измерений ЧР на опытном оборудовании 750 кВ позволила своевременно обнаружить развитие процесса разрушения изоляции ввода и трансформатора тока. Прибор был включен в цепь заземления измерительного вывода ввода ВН. При этом одновременно контролировался и присоединенный к шинам ВН трансформатор тока. Выявляемая интенсивность ЧР (порог чувствительности метода) составляла; по эквивалентному значению кажущегося заряда q = 10~7 Кл, а по среднему току ЧР 1ч. р. = 10_3 Кл/с.

При возникновении ЧР в нижней части ввода зарегистрировано q= 5 · 10-7 Кл и Iч.р. = (3-5) 10-3 Кл/с. В дальнейшем произошло увеличение интенсивности ЧР (q > 10-6 К л и IЧ = 5 · 10-3 Кл/с) и еще через 35 мин трансформатор был отключен защитой (рис. 7.23,а). С момента начала интенсивных ЧР до отключения прошло более трех часов.

Непрерывные разряды в изоляции трансформатора тока с интенсивностью q 10-6 Кл и 1Ч.р. =5 · 10_3 Кл/с начались через 6 ч после включения напряжения; через 30 мин он был оперативно отключен (рис. 7.23,б). Причина разрядов - повреждение главной изоляции одной из ступеней.

В обоих случаях повреждения изоляции, вызвавшие интенсивные ЧР, наблюдались длительное время, вполне достаточное для оперативного отключения объекта.