§ 6. ЭКСПЕРИМЕНТЫ НА РЕАКТОРЕ MSRE — ФИЗИЧЕСКАЯ И ТЕХНОЛОГИЧЕСКАЯ ОСНОВА ПРОЕКТИРОВАНИЯ ЖИДКОСОЛЕВЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ

Рис. 8. Конструкция MSRE:

1 — клапан слива топливной соли; 2 — антизавихрительные лопасти; 3 — корпус реактора; 4 — корпус активной зоны; 5 — входной патрубок топлива; 6 — графитовые стержни; 7 — центрирующая решетка; 8 — поглощающие стержни; 9 — выходной патрубок топлива; 10 — канал для опускания образцов графита; 11 — гибкий трос привода стержней регулирования; 12 — система охлаждения воздухом; 13 — рубашка охлаждения; 14 — канал для поглощающих стержней; 15 — выходной фильтр; 16 — распределитель топлива; 17 — решетка, поддерживающая графитовые стержни

Расчетно-теоретические исследования, проведенные в ORNL, показали, что для экономически выгодного производства электроэнергии наилучшими системами на расплавленных солях являются уран-ториевые реакторы-размножители на тепловых нейтронах с графитовыми замедлителем и отражателем. Поскольку такие энергетические реакторы отличаются от реакторов типа ARE, то возникла необходимость осуществить другие реакторные эксперименты для исследования особенностей энергетических жидкосолевых реакторов с циркулирующим горючим. С этой целью (был спроектирован реактор MSRE (Molten-Salt Reactor Experiment) с максимальной тепловой мощностью 8 МВт. Основная цель строительства MSRE — проверка работоспособности отдельных узлов конструкции, отработка технологии жидкосолевого теплоносителя, а также изучение нейтронно-физических характеристик и особенностей динамики реакторов этого типа. От полномасштабного энергетического реактора-размножителя MSRE отличается в основном малыми размерами активной зоны, отсутствием Th в составе топливной соли и, сравнительно низкой мощностью.

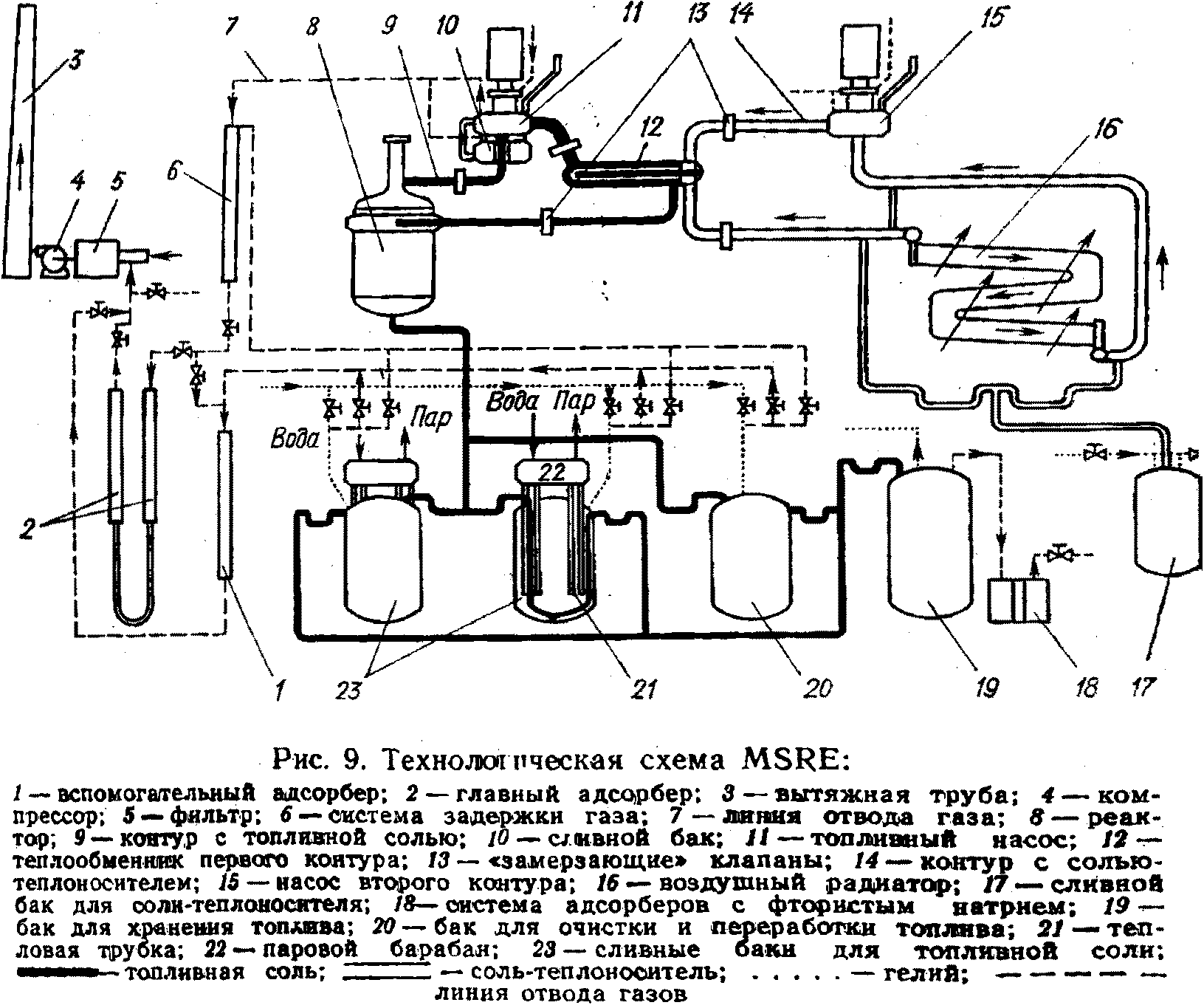

Активная зона MSRE (рис. 8) имеет диаметр 1,37 м и образована набором необлицованных графитовых стержней 6 с квадратным сечением 5,08X5,08 см и длиной 1,63 м. Эти стержни установлены в металлическом корпусе 4, изготовленном из специально созданного для работы в среде расплавленных фтористых солей сплава на никелевой основе хастеллоя-Н. Топливная соль, представляющая собой смесь расплавленных фторидов Li, Be, Zr и U, циркулирует через активную зону по вертикальным каналам, вырезанным на боковых поверхностях графитовых стержней. В центральной части активной зоны установлены три поглощающих стержня 8, выполненных в виде полых цилиндров из керамики Сd2О3—Al2O3. Эти стержни обеспечивают управление реактором и аварийную защиту. Принудительная циркуляция топлива (рис. 9) через реактор 8 и теплообменник 12 обеспечивается центробежным насосом 11. В теплообменнике тепло снимается солью-теплоносителем второго контура, которая охлаждается в воздушном радиаторе 16. Корпус реактора, трубопроводы с циркулирующей солью и сливные баки нагреваются электронагревателями для поддержания температуры соли выше температуры плавления.

Вокруг нагревателей корпуса реактора расположен защитный экран толщиной 40 ом, представляющий собой бак из нержавеющей стали, заполненный стальными шариками, между которыми циркулирует вода.

Сухой обескислороженный гелий при давлении 0,34 бар прокачивается через рабочую полость топливного насоса 11, обеспечивая извлечение Хе и Кr из соли. Поток He со скоростью 4 л/мин выносит Хе и Кr из полости насоса, проходит через буферный объем 6, обеспечивающий 40-минутную задержку, а затем через систему фильтров поступает в адсорбирующую систему 1, 2, представляющую собой систему трубок, заполненных активированным углем.

В He остаются только стабильные и долгоживущие изотопы, которые выпускаются через вентиляционную систему 3, 4, 5.

Система трубопроводов с топливной солью и солью-теплоносителем снабжена «замерзающими» клапанами 13, представляющими собой локально охлаждаемые воздухом участки трубопроводов.

Такое локальное охлаждение обеспечивает замерзание соли и образование пробки в трубопроводе. Система подогревателей размораживает клапан в течение 10— 15 мин. Отсутствие механических клапанов и вентилей обеспечивает герметичность контуров с расплавленной солью. Для хранения и аварийного слива расплавленной соли в отсеке, расположенном ниже уровня нижней крышки корпуса реактора, установлены специальные баки 19, 20, 23. Сливные баки для топливной соли 23 охлаждаются тепловыми трубами 21 с водяным испарительным охлаждением. Бокс, в котором расположен реактор, соединен широким каналом с отсеком сливных баков, так что они образуют единое герметичное помещение, способное удерживать избыточное давление 2,8 бар. Температура внутри этих отсеков поддерживается водяным охлаждением на уровне 55° С, а давление — 0,14 бар.

Вспомогательное оборудование включает систему воздушного охлаждения, систему переработки топлива и фильтр для удаления из соли твердых частиц. Предусмотрена также возможность дистанционного извлечения из реакторного бокса и отсека сливных баков отдельных элементов конструкции. Система переработки топлива обеспечивает очистку топливной соли от окисных примесей и извлечение из соли урана в конце эксперимента.

Ниже приведены основные материалы MSRE и их свойства:

Таблица 4

Нейтронно-физические параметры MSRE

Реактор вышел на критический режим в июне 1965 г. Исследования продолжались до 30 мая 1969 г., когда эксперимент был завершен и реактор остановлен. В процессе работы MSRE исследовались нейтронно-физические и теплотехнические параметры системы, изучались вопросы совместимости материалов и коррозия конструкционных материалов, анализировалась работоспособность отдельных узлов и агрегатов и их ремонтоспособность, изучались вопросы надежности и безопасности работы системы. Основные результаты экспериментов изложены ниже.

Нейтронно-физические параметры и динамика реактора. Исследование нейтронно-физических параметров MSRE проводили в двух сериях испытаний: при работе реактора на 235U в качестве топлива и на 233U. В каждой серии экспериментов определяли критическую загрузку делящегося вещества, измеряли коэффициенты реактивности и проводили калибровку стержней регулирования. Результаты измерений нейтронно-физических параметров сведены в табл. 4, а теплофизические параметры MSRE приведены ниже:

Максимальная тепловая мощность, МВт .. 8,0

Температура топливной соли, °C:

на входе в реактор .. . 632

на выходе из реактора . 654

Расход топливной соли в первом контуре, л/с ... 80

Температура соли-носителя второго контура, оС:

на входе в теплообменник 546

на выходе из теплообменника ... 579

Расход соли-носителя во втором контуре, л/с ... 41,6

Обычно наибольшее влияние на изменение реактивности в процессе работы реактора оказывает ксеноновое отравление. В MSRE ксенон и другие инертные газы почти не растворяются в топливной соли и легко переходят в любой газовый объем, находящийся в контакте с солью. Контакт соли с гелием обеспечивается продувкой He через рабочую полость насоса. Большая часть Хе уходит вместе с He в систему отвода газов, но некоторое его количество все же диффундирует в поры графита, а часть остается в топливной соли вплоть до распада или поглощения нейтрона. В результате равновесное отравление ксеноном составило 0,3% Δk/k, что в 4—6 раз меньше отравления, которое имело бы место в случае, если бы весь ксенон оставался в топливной соли.

Уменьшение эффективной доли запаздывающих нейтронов вследствие циркуляции горючего приводит к уменьшению реактивности по сравнению с реактивностью реактора при неподвижном топливе на 0,21 % Δk/k в случае работы на и на 0,09% Δk/k на 233U. Наличие пузырьков He в циркулирующем топливе вследствие продувки гелием рабочей полости топливного насоса привело к уменьшению реактивности менее чем на 0,02% Δk/k.

MSRE оказался устойчивой и саморегулируемой системой по отношению к любому изменению внешней нагрузки. Чем выше мощность реактора, тем больше степень его устойчивости и тем быстрее происходит демпфирование случайно возникающих колебаний мощности. Такой характер поведения в основном объясняется большим отрицательным температурным коэффициентом реактивности. Поэтому, несмотря на очень малую эффективную долю запаздывающих нейтронов в реакторе с циркулирующим горючим (0,0045 для 235U и 0,0017 для 2S3U), реакция системы на любое возмущение не вызывает никаких недопустимых выбросов мощности. Более того, степень устойчивости реактора при работе на 233U (когда эффективная доля запаздывающих нейтронов меньше) даже больше, чем при работе на 235U. Это связано в первую очередь с большим отрицательным температурным коэффициентом при работе на 233U (см. табл. 4).

В течение более чем 15 000 ч работы MSRE ни уровень мощности, ни период разгона, ни температура топлива не вышли за пределы, которые потребовали бы срабатывания системы аварийной защиты.

Химические процессы в топливной соли.

Химические процессы, происходящие в топливной соли при работе MSRE, и их влияние на химическую стабильность компонентов соли при наличии в ее составе продуктов деления урана были одним из главных предметов исследования. Специальные меры, принятые для очистки He, продуваемого через соль в топливном насосе, от примесей влаги и О2, обеспечили равновесное относительное содержание окислов в соли не более 6·10-5, что существенно ниже предела их растворимости. Поэтому осаждения окислов из соли не происходит. Следовательно, в композицию топливной соли для энергетических реакторов можно не включать ZrF4 с целью увеличения растворимости UO2.

Средняя валентность продуктов деления в соли немного меньше четырех. Поэтому при делении U в системе образуется избыточное количество F при распаде молекул UF4. Для того чтобы связать этот фтор, в составе соли предусмотрена достаточная концентрация UF3, который захватывает свободный F, образуя UF4. Обеспечение необходимой концентрации UF3 достигается периодическим погружением в соль стержня из металлического Be, который, окисляясь до ВеРr, восстанавливает UF4 до UF3.

Концентрация продуктов коррозии в соли не превышала 0,02%, и эти продукты практически не оказывали никакого химического влияния на топливную соль.

Переработка и очистка топлива. Как уже было сказано выше, Хе и Кr очень эффективно выводятся из топливной соли при продувке ее гелием. Лишь небольшая часть их радиоактивных изотопов распадается в соли или в порах графита. Остальные продукты деления в основном остаются в топливной соли. Исключение составляют такие металлы, как Mo, Ru, Те, Nb, которые не образуют в соли устойчивых фторидов. В самой соли этих элементов остается не более 1%, примерно половина их осаждается на поверхностях графитовых стержней, трубопроводов и теплообменника, а остальная часть попадает в газ, покрывающий свободные поверхности соли, и находится там в виде аэрозолей. Для экспериментального реактора с малой мощностью этот аэрозоль проблем не создает, но в реакторе с большой мощностью могут возникнуть проблемы, связанные с остаточным тепловыделением.

Рu, образующийся в виде PuF3, хорошо растворим в топливной соли. При работе MSRE на U, обогащенном только до 33% по 235U, образовалось около 600 г Рu, который был весь растворен в соли.

Эти металлы в дальнейшем мы будем условно называть «благородными».

Переработку топливной соли производили с целью очистки ее от окисных примесей и извлечения U в конце эксперимента. Оба эти процесса проводили в одной установке, представляющей собой бак, в который подается вся соль содержащаяся в контуре (около 2100 л). В этом баке через соль продувается газ: или HF для удаления воды и превращения окислов металлов во фториды, или F, окисляющий UF4 до UF6. UF6 улетучивается вместе с газом из соли и, проходя через слой NaF, поглощается в нем.

При извлечении U из соли после окончания экспериментальных работ на 235U за 46 ч фторирования из 4370 кг топливной соли было извлечено 218 кг U. Остаточная концентрация его в соли составляла 2,6·10-5. Выделенный UF6 проходил затем через систему очистительных устройств, в которых задерживались летучие продукты деления. Очистка U от продуктов деления оказалась весьма эффективной. Коэффициенты очистки для полных β- и γ-активностей составляли 1,2·109 и 8,6·108 соответственно. После окончания фторирования соль содержала 0,081 % Ni, 0,041% Fe и 0,0435% Сr в виде фторидов, которые затем были восстановлены обработкой соли водородом и тонкодисперcным цирконием. Агломерат восстановленных металлов был удален с помощью фильтра из металлического волокна. После прохождения соли через фильтр в ней осталось только 0,6· 10-2% Ni, 1,1·10-2% Fe и 0,35·10-2% Сr.

Совместимость материалов. Металлические конструкции реактора изготовлены из сплава на никелевой основе хастеллоя-Н, специально созданного для работы в среде со фтористыми солями. Исследование проб топливной соли в течение почти четырех лет работы MSRE и испытание образцов материалов, выдержанных в активной зоне реактора в течение нескольких Тысяч часов, показали удовлетворительную совместимость соли, графита и хастеллоя-Н. Помимо этого сплава испытывались также образцы из модифицированных сортов хастеллоя. Анализ этих испытаний на коррозионную b радиационную стойкость приведен в § 10.

Образцы графита, экспонированные в активной зоне в течение 2,5 лет, не подверглись никакой коррозии при взаимодействии с солью. Только некоторое количество соли проникло в графит через поры и трещины.

Работоспособность оборудования.

Циркуляция топливной соли в первом контуре и соли-теплоносителя во втором обеспечивается центробежными насосами с вертикально расположенным валом ротора. Подшипник вала помещается выше уровня свободной поверхности соли, находящейся в рабочей полости насоса. Подшипник смазывается жидким маслом, и для предотвращения попадания паров масла в рабочую полость насоса через кольцевой зазор между валом и опорой продувается гелий.

Оба насоса (первого и второго контура) во время эксплуатации MSRE работали вполне удовлетворительно. Топливный насос прокачивал соль в течение 19 400 ч, а насос второго контура работал более 23 500 ч. Единственным осложнением, возникшим в процессе работы насосов, была утечка масла в рабочую полость насоса (около 1 см3/сут) через обводной канал сальника и уплотнение вала. В результате продукты разложения масла попадали в систему отвода газов, где полимеризуясь под действием β-излучения, образовывали пробки. Во избежание этих утечек конструкцию узлов уплотнения вала ротора необходимо усовершенствовать.

Теплообменник первого контура, в котором тепло от топливной соли передается соли-теплоносителю, представляет собой обычный теплообменник трубчатого типа. Коэффициент теплопередачи, измеренный через 15 000 ч работы, практически не отличался от первоначального значения. Никаких утечек в теплообменниках за все время работы реактора не наблюдалось.

Вполне работоспособными оказались и «замерзающие» клапаны. Замерзание соли в трубопроводах обеспечивалось воздушным охлаждением. Для открытия такого клапана включались электронагреватели, которые обеспечивали полное расплавление пробки в течение 10—15 мин.

Ядерная безопасность и ремонтоспособность оборудования.

При проектировании MSRE была поставлена задача добиться полного исключения утечки из систем циркуляции соли в первом и во втором контурах. Выполнение этой задачи было обеспечено созданием сварных конструкций с минимальным числом разъемных соединений. Одним из способов решения этой задачи явилось использование замерзающих клапанов. Таким образом, первичной системой герметизации являются сами контуры циркуляции соли. Кроме того, вся система реактора и контуров циркуляции соли была помещена в герметичный железобетонный бокс, выполняющий роль противоаварийной оболочки. Эта оболочка рассчитана на удержание радиоактивных продуктов в случае одновременного разрушения топливной системы и водоохлаждаемой защиты, когда вся соль, находящаяся в контуре, смешивается с большим количеством воды. Расчеты показали, что при этом в боксе давление пара достигнет 2,65 бар. Противоаварийная оболочка спроектирована таким образом, что при этом давлении утечка активности не будет превышать 1% в день.

При работе MSRE первичная система герметизации полностью обеспечила ядерную безопасность. Давление в боксе поддерживалось ниже атмосферного (—0,14 бар), и ежегодные измерения утечек воздуха внутрь бокса показали, что в течение всего времени работы MSRE герметичность оболочки была удовлетворительной.

Одной из целей эксплуатации MSRE в течение четырех лет была проверка возможности эффективного и безопасного его обслуживания. Оборудование реактора было спроектировано таким образом, чтобы его можно было эксплуатировать и ремонтировать в условиях достаточно высокой активности контура циркуляции топливной соли. В программу испытаний были включены работы по ремонту и замене отдельных узлов оборудования. Четыре раза заменялись узлы сборки активной зоны. Производилась замена фильтров, вентилей и отдельных секций системы отвода газов. Были сняты и замшены два больших электронагревателя, установленных на теплообменнике первого контура. Все эти работы были выполнены с помощью дистанционного оборудования и переносного защитного экрана. Облучение персонала во время этих работ было ниже допустимого уровня и не превышало 0,5 бэр.

В результате четырехлетних испытаний MSRE была продемонстрирована возможность эксплуатации и работоспособности ЖСР с циркулирующим горючим. Основные статистические показатели работы MSRE приведены в табл. 5.

Таблица 5

Статистика работы

Одним из основных результатов эксперимента явилась уверенность, что при соответствующим образом спроектированном оборудовании управление контурами циркуляции расплавленной соли может быть достаточно легко осуществлено. При эксплуатации радиоактивных систем не возникало непреодолимых трудностей. Химические процессы в топливе и проблемы совместимости материалов оказались в соответствии с ожидаемыми, и никаких дополнительных сложностей, связанных с активной средой реактора, не было обнаружено.

Эксплуатация MSRE показала, что основные компоненты оборудования работали вполне удовлетворительно, хотя некоторые узлы и нуждаются в улучшении. Система оказалась абсолютно устойчивой и легко управлялась даже при работе на 233U при эффективной доле запаздывающих нейтронов меньшей, чем в каком-либо другом реакторе.

Главным результатом работы MSRE является демонстрация возможности создания на уровне современной технологии полномасштабных энергетических жидкосолевых реакторов с циркулирующим горючим.