Не будет большим преувеличением оказать, что развитие ЖСР существенно зависит от того, насколько успешно может быть решена проблема конструкционных материалов. По-видимому, у читателя, специально не интересовавшегося этим вопросом, представление о расплавах солей, циркулирующих при высоких температурах и содержащих продукты деления урана, связывается с представлением об их чрезвычайно высокой агрессивности, которая вообще ставит под сомнение возможность надежной эксплуатации АЭС с ЖСР. Однако на самом деле такое представление чрезмерно утрировано. Конечно, в полномасштабном ЖСР есть ряд узлов в системе переработки топливной соли, для которых проблемы коррозии конструкционных материалов еще не решены. Что же касается материалов, из которых должны изготавливаться основные элементы реактора (корпус, трубопроводы, насос, теплообменник, контур промежуточного солевого теплоносителя, парогенератор, запорная арматура и т. д.), то здесь проблемы коррозии решаются проще, хотя и предстоит еще большая исследовательская работа по уточнению состава и окончательному выбору конструкционного материала.

Очевидно, что конструкционные материалы для ЖСР должны удовлетворять ряду специальных требований. Во-первых, они должны обладать высокой коррозионной стойкостью в расплавах фтористых солей и в среде защитного газа, содержащего до 3% О2. Во-вторых, они должны быть достаточно радиационно-стойкими под действием нейтронов. Хотя по самой идее ЖСР металлические конструкции находятся вне зоны максимального нейтронного потока, тем не менее для энергетического реактора типа MSBR флюенс по быстрым (>0,8 МэВ) и тепловым нейтронам за 30 лет работы реактора составляет 1020 и 5 - 1021 нейтр./см2 соответственно. В-третьих, материалы должны иметь достаточную жаропрочность. И, наконец, они должны быть технологичными, т. е. обладать способностью подвергаться аварке и поддаваться существующим методам обработки металла для получения листа, труб и т. д.

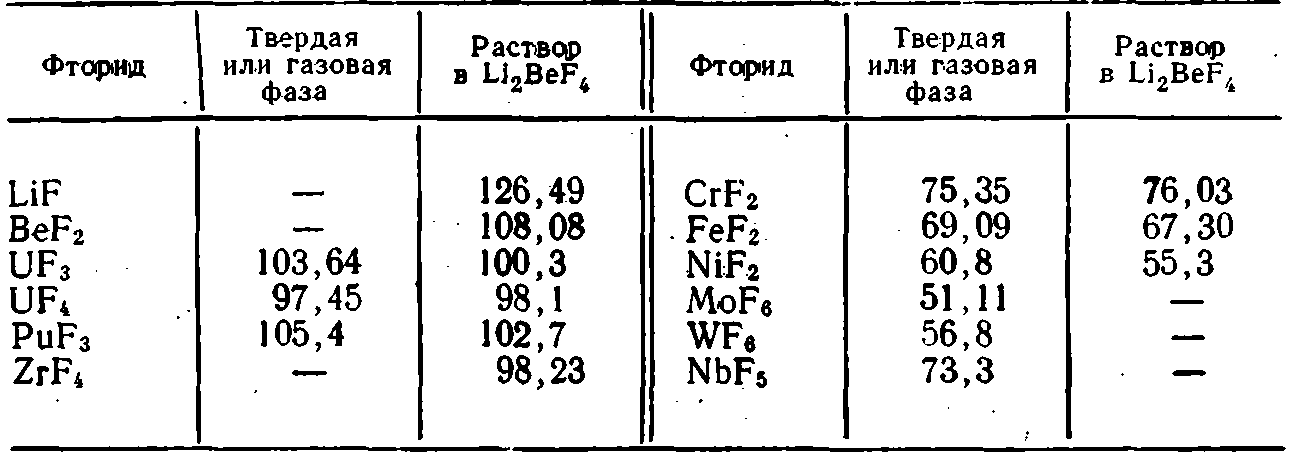

Анализ свободных энергий образования фторидов металлов (табл. 8) показывает, что сплавы на основе Ni должны обладать большей коррозионной стойкостью по отношению к расплавам фторидов Li, Be и U, чем сплавы на основе Fe.

Таблица 8

Свободные энергии образования фторидов некоторых металлов при Т=650° С, ккал/(г·атом фтора) (54)

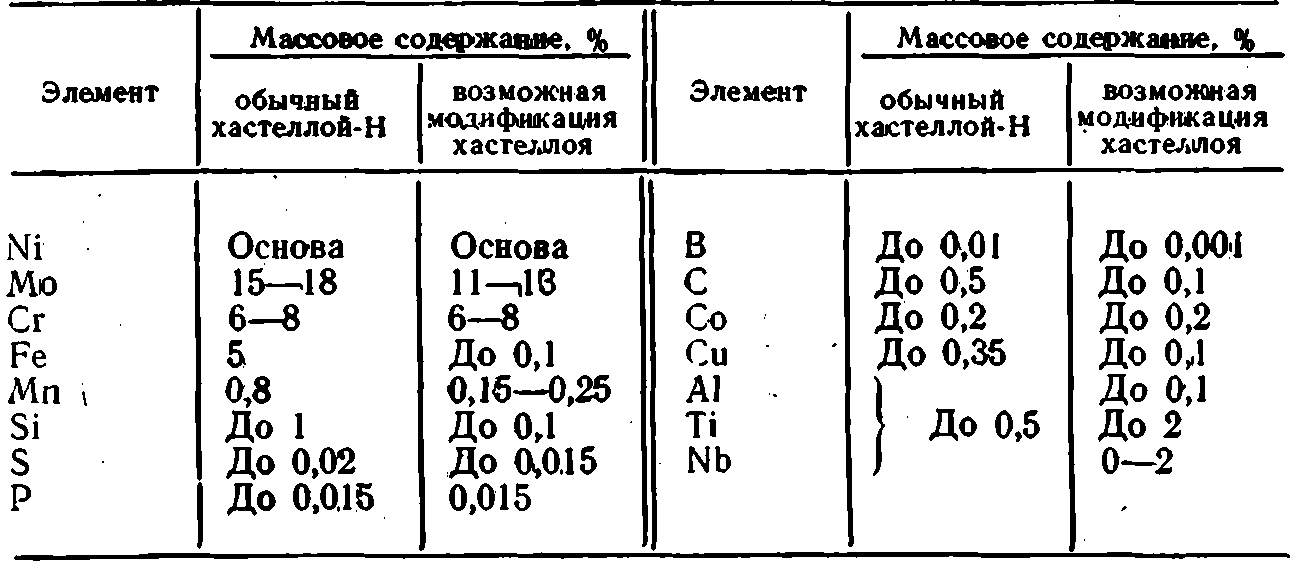

Это обстоятельство предопределило выбор сплава хастеллой-Н в качестве основного конструкционного материала для реактора MSRE (табл. 9).

Таблица 9

Химический состав сплава хастеллой-Н

Функции, которые выполняют отдельные компоненты сплава хастеллой-Н, состоят в следующем. Мо предает сплаву жаропрочность. Его концентрация, однако, не может быть значительно увеличена, так как возникает опасность образования интерметаллических соединений типа NixMoy [55], придающих сплаву хрупкость.

Сr в количестве от 6 до 8% предает сплаву жаростойкость по отношению к окислению на воздухе при высоких температурах. Однако, как следует из табл. 8, Сr будет основным компонентом сплава, взаимодействующим с UF4:

![]() (11)

(11)

Поэтому для уменьшения коррозии хастеллоя концентрация Сr должна быть по возможности низкой.

Fe позволяет добавлять Сr в сплав В виде хромистого железа, что облегчает технологию изготовления хастеллоя. Однако он является вторым по важности элементам сплава, определяющим его коррозию. Поэтому в модифицированных вариантах хастеллоя железа, по-видимому, не будет.

Назначение углерода состоит в формировании карбидов, которые препятствуют росту размеров зерен в процессе длительной эксплуатации сплава. Количество Si в сплаве контролирует тип карбидов: при очень малых концентрациях Si вместо карбидов типа МвС образуются карбиды типа МrС, растворимость которых выше.

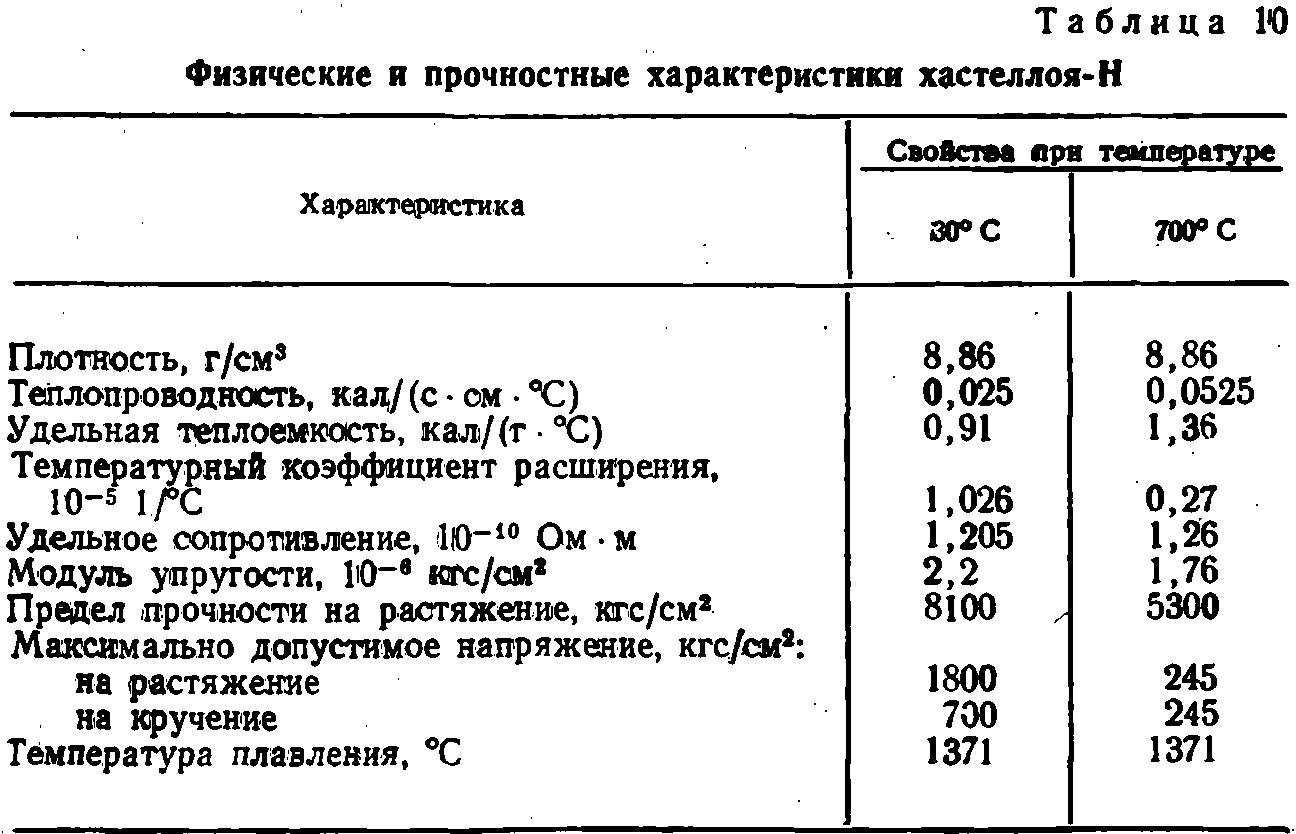

Механические свойства хастеллоя-Н вполне удовлетворительны для целей реакторостроения (табл. 10). Стоимость его, хотя и выше стоимости реакторных сталей, но также находится на приемлемом уровне. Наконец, следует отметить, что потребности в основных компонентах хастеллоя — Ni и Мо — даже для реализации программы развития энергетики на реакторах типа MSBR до 2000 года не превышают 0,8— 1,0% суммарных потребностей в этих металлах на все другие нужды экономики [56].

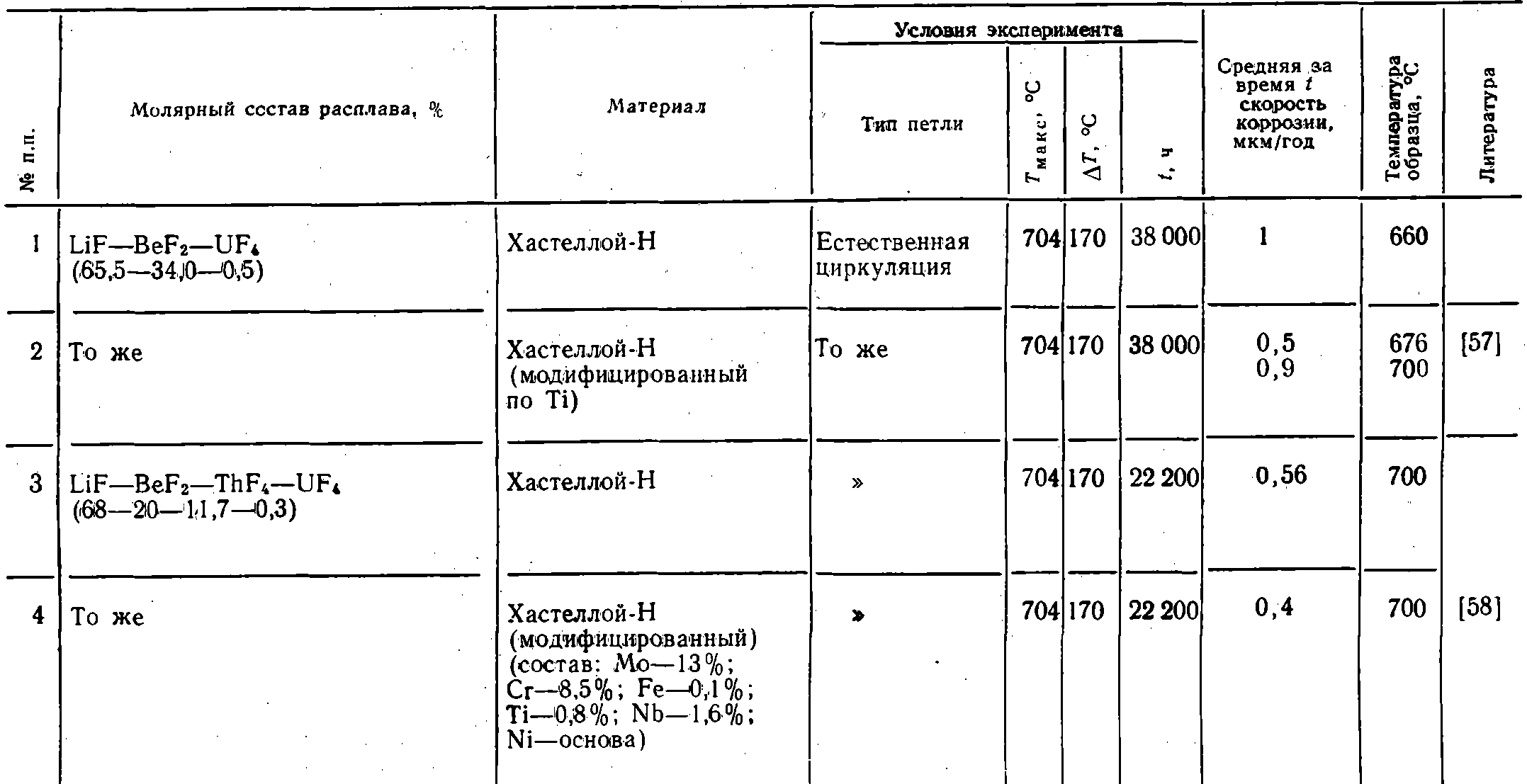

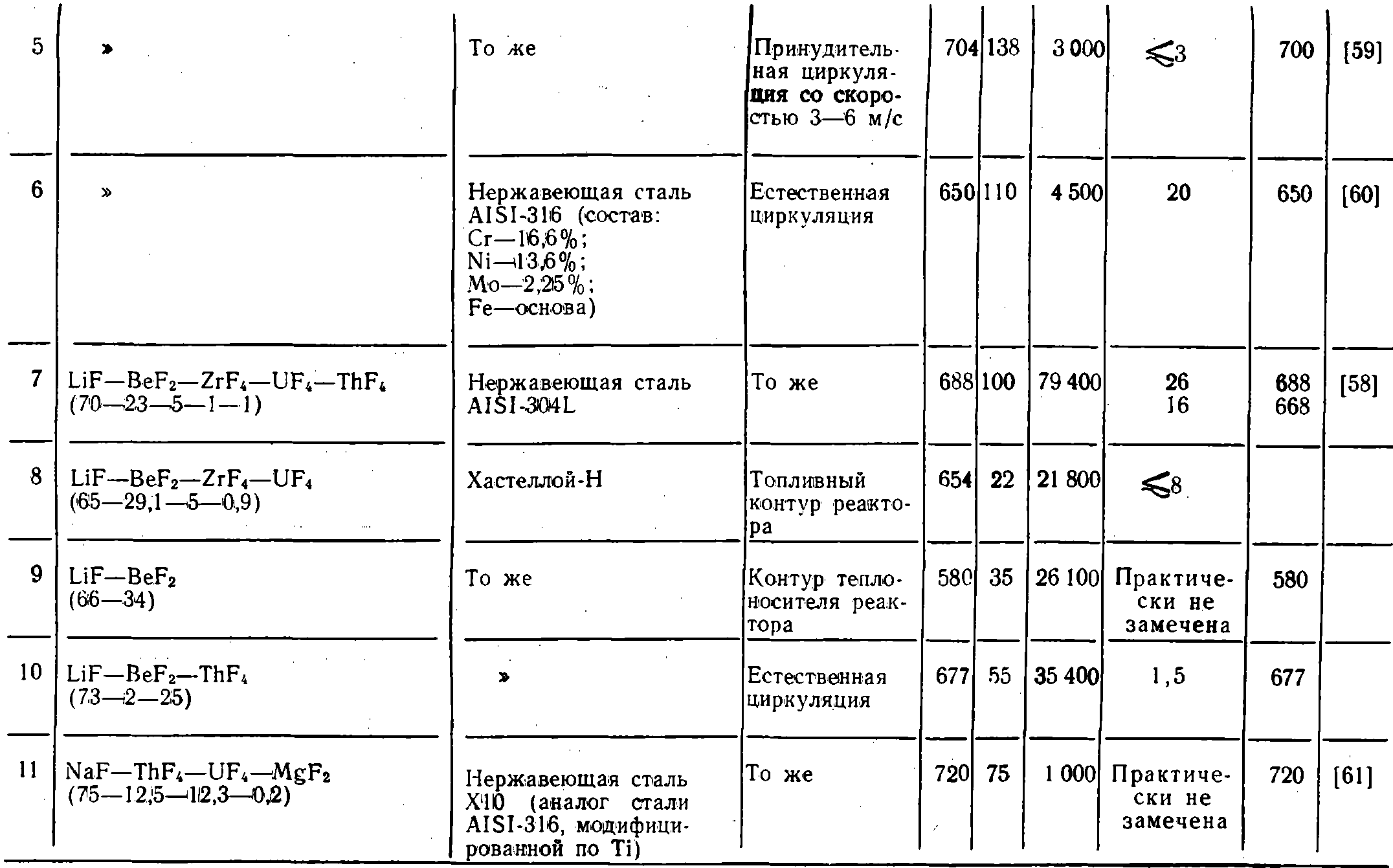

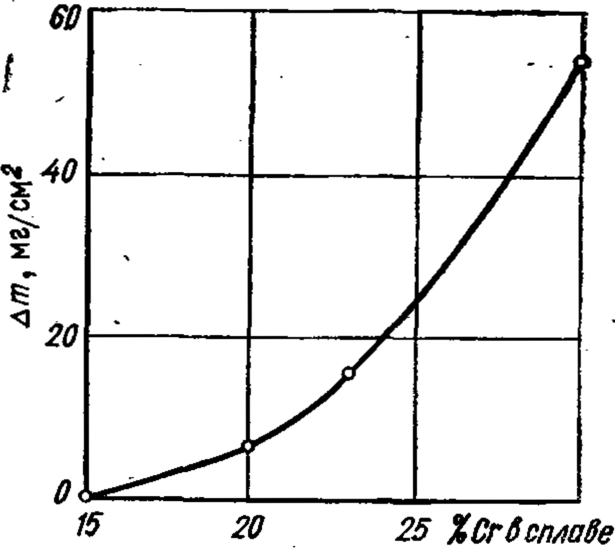

Существуют довольно обширные экспериментальные исследования по совместимости хастеллоя-Н с расплавами солей. Исследования, часть которых приведена в табл. 11, были выполнены как в петлях с естественной и принудительной циркуляцией расплавов солей, так и на реакторе MSRE, т. е. непосредственно в реакторных условиях. Вместе с тем в качестве резервного варианта с самого начала рассматривалась возможность использования в ЖСР нержа веющих сталей аустенитного типа. Для этих материалов также были выполнены коррозионные исследования в петлях, одна из которых успешно функционировала около девяти лет.

Прежде чем переходить к анализу результатов, представленных в табл. 11, рассмотрим основные механизмы, определяющие коррозию конструкционных материалов расплавами солей на основе LiF—BeF2. Из термодинамических данных табл. 8 следует, что в расплавах LiF—BeF2 коррозия практически определяется примесями (такими, как растворимые окислы, следы влаги, HF, FeF2 и т. д.), иными словами, стойкость конструкционных материалов определяется эффективностью системы очистки топливной соли. Возможность такой очистки была продемонстрирована в контуре промежуточного теплоносителя реактора MSRE, в котором использовался расплав Li2BeF4. За 26 000 ч коррозия материалов, изготовленных из хастеллоя-Н, практически не наблюдалась (см. п. 9 табл. 11).

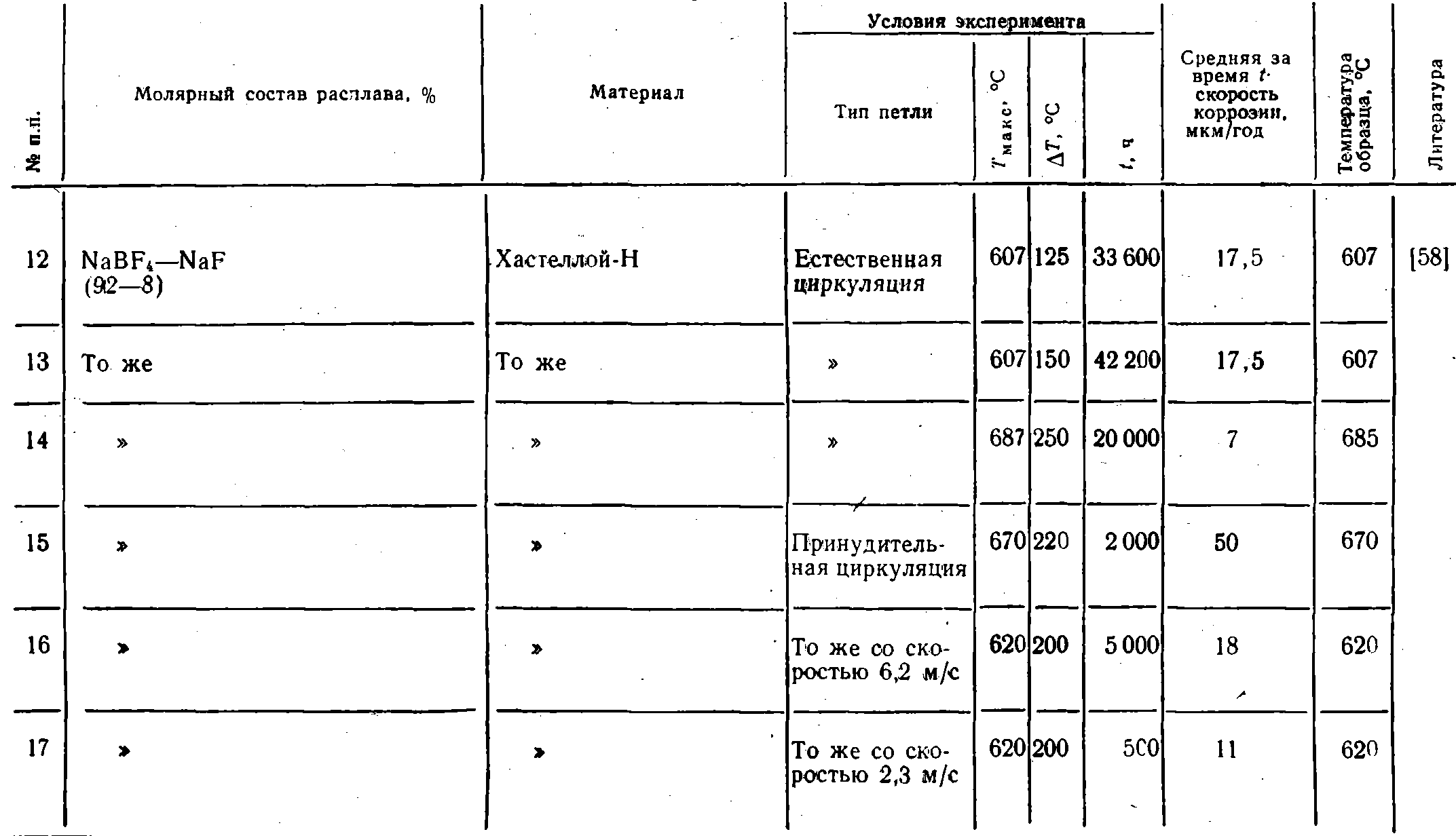

Одним из возможных следствий аварий и разгерметизации контуров может быть появление новых примесей в расплавах солей. Вопрос о влиянии этих примесей на коррозию, материалов специально изучался в циркуляционных петлях. В эксперименте, параметры которого представлены в п. 1 табл. 11, после экспозиции в расплав солей был введен FeF2 в количестве 0,05%. Это вызвало потерю массы контрольных образцов за 3000 ч в 6 раз большую, чем за предыдущие 30 000 ч. На рис. 19 приведены результаты имитации коррозионных последствий аварии в парогенераторе, которые сопровождаются проникновением в расплав пара, гидролизом соли и образованием HF. Видно, что скорость коррозии резко возрастает в начальный момент ввода пара, затем по прошествии тысячи часов она снова возвращается к исходному значению.

Таблица 11

Экспериментальные исследования скорости коррозии конструкционных материалов в среде расплавов фторидов

Продолжение

При циркуляции соли в неизотермических условиях будет происходить коррозия, связанная с массопереносом компонентов конструкционного материала из более горячих участков контура в более холодные. Для топливной соли, содержащей UF4, хром будет наиболее подвержен коррозии. Согласно закону действующих масс, концентрация CrF2 будет определяться согласно реакции (11), соотношением ![]() (12)

(12)

где асr — активность хрома в твердом растворе сплава; X — концентрация i-гo компонента; К(Т) —константа реакции. Поскольку эта константа экспоненциально зависит от 1/Т, то различным температурным участкам циркуляционного контура будет соответствовать своя равновесная концентрация CrF2.

Рис. 19. Изменение массы ∆m образцов сплава хастеллой-Н со временем при взаимодействии их с расплавленной солью молярного состава 92% NaBF4 — 8% NaF при различной температуре

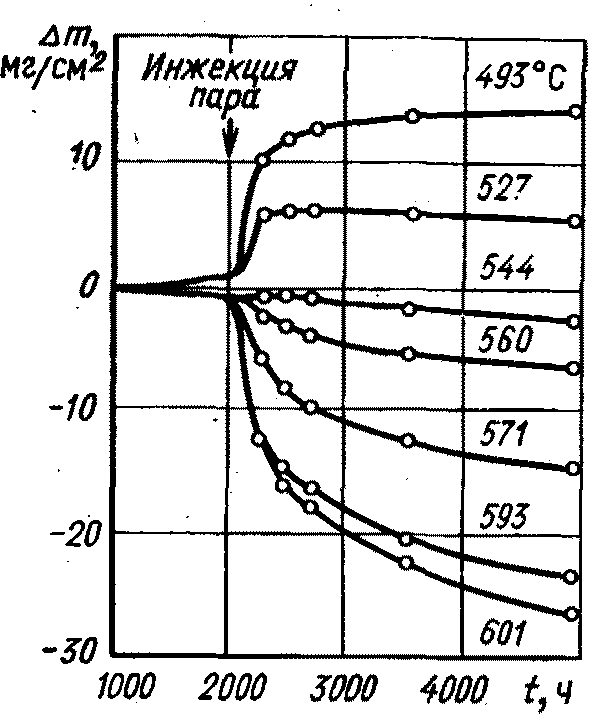

Рис. 20. Коррозия сплавов инконель в топливной соли реактора MSBR. Время экспозиции 2776 ч; максимальная температура 690° С; перепад температуры 170°С

Термодинамические параметры реакции (11) позволяют оценить равновесные концентрации СrРr при температурах 600 и 727° С: они различаются примерно в 20 раз. Это и является основной причиной массопереноса при циркуляции расплавов солей в неизотермическом контуре.

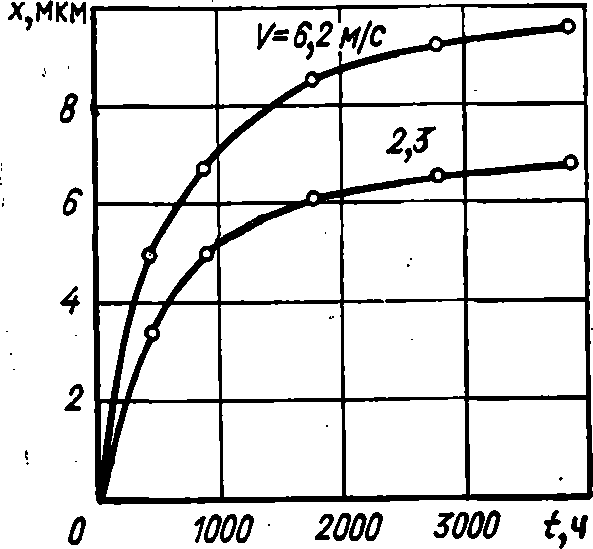

Итак, массоперенос определяется концентрацией Сr, скоростью его диффузии в твердой фазе, отношением концентраций U+4 и U+3, перепадом температур и максимальной температурой в контуре (рис. 19—22, табл. 11). Естественно, что скорость коррозии зависит также и от интенсивности циркуляции расплава солей. В петлях с принудительной циркуляцией (пп. 5, 15—17 табл. 11) скорость циркуляции весьма значительна (до 6 м/с). Как следует из рис. 23, зависимость коррозии от скорости циркуляции оказалась сильной на протяжении первых тысяч часов, затем скорости коррозии сравнялись и заметно уменьшились.

На скорость коррозии конструкционных материалов в принципе должно влиять также присутствие в контуре циркуляции других материалов, например графита. Это предположение было проверено экспериментально в условиях принудительной циркуляций расплава LiF—BeF2—UF4 в петле из хастеллоя-Н, имевшей вставку в виде графитовой муфты [62].

Эксплуатация петли в течение 8850 ч при перепаде температур в контуре от 700 до 500°С показала, что растворение углерода в хастеллое было ничтожным, а эрозия графита практически не была обнаружена.

Подводя итог внереакторным коррозионным испытаниям, можно отметить, что они позволили понять основные механизмы, определяющие кинетику коррозии, а также продемонстрировали очень высокую сопротивляемость хастеллоя-Н коррозии в расплавах фторидных солей. Скорость коррозии не превышала 3 МКМ/ГОД для топливных солей реакторов MSRE или MSiBR и 5—20 мкм/год для соли-теплоносителя NaBF4. Скорость коррозии нержавеющих сталей в 20—30 раз превышает скорость коррозии хастеллоя-Н и модифицированного хастеллоя и довольно резко возрастает в области температур 650-670 С. Однако до 650°С нержавеющие стали могут оказаться вполне приемлемыми конструкционными материалами.

Стойкость конструкционных материалов в условиях реакторного облучения будет зависеть еще от двух факторов: влияния излучения на механические свойства материалов и дополнительной коррозии продуктами деления.

Как отмечалось выше, в энергетических ЖСР типа MSBR флюенс по быстрым (>0,8 МэВ) и тепловым нейтронам составляет 1020 и 5-1021 нейтр./см2 соответственно. Первая цифра не настолько велика, чтобы возникало радиационное распухание материалов [63]. Однако флюенс тепловых нейтронов достаточен для образования значительного количества He: до молярной концентрации 5-10-4 % в результате реакции (п, а) на примесях 10В в металле и до (1-2)·10-2 % за счет ядерных трансмутаций изотопов Ni [64]. Гелий при высоких температурах накапливается на границах зерен, уменьшая их сцепление, в результате чего возникает охрупчивание сплава. Такое охрупчивание не является спецификой конструкционных материалов ЖСР и характерно для всех сплавов на основе Ni или Fe [65, 66].

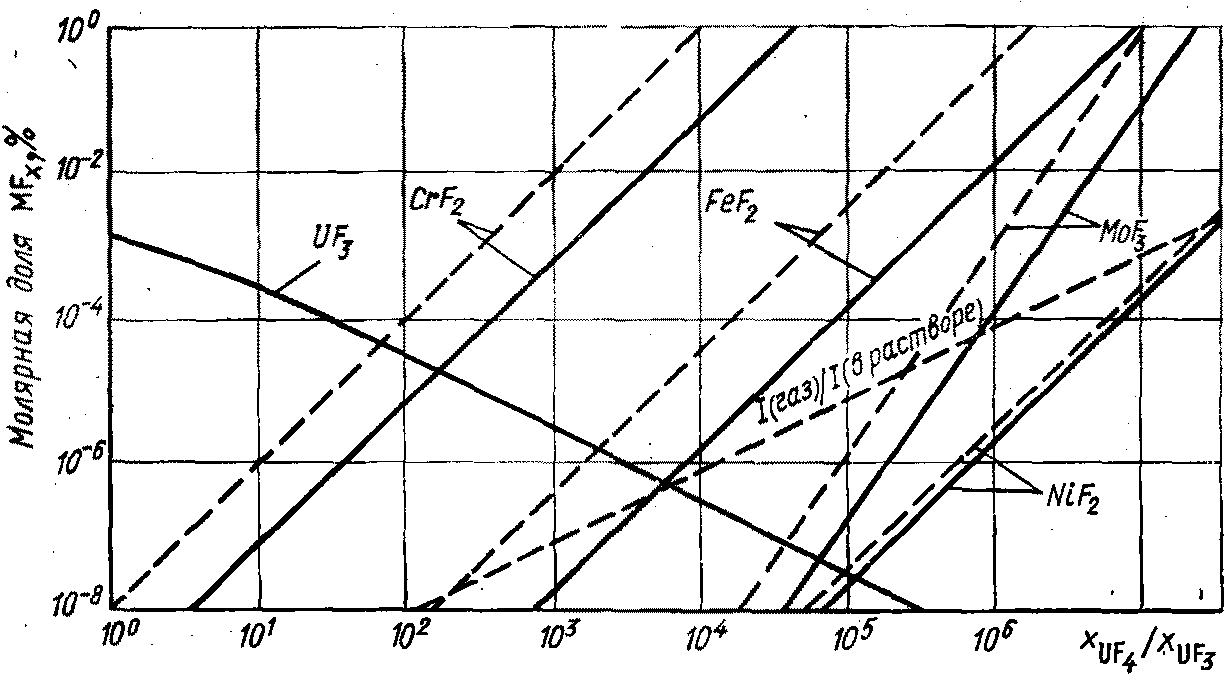

Рис. 22. Равновесная концентрация продуктов коррозии в топливной соли MSBR при контакте с хастеллоем-Н (—) и с Сг, Fe, Мо и Ni ( ) в зависимости от отношения UF4/UF3 в соли Т=600°С, молярная концентрация урана в соли 0,3%

Опыт эксплуатации реактора показал, что образцы хастеллоя из активной зоны и зоны, примыкающей к корпусу реактора, имели меньшую пластичность и большую скорость развития трещин под напряжением. Так, образцы, находившиеся в центре активной зоны, показали в условиях крипа при температуре 650°С напряжение излома всего лишь 0,5% по сравнению с 10% для необлученных образцов. Для образцов, находившихся вблизи стенок корпуса реактора, оно составляло 2% [67]. Однако с охрупчиванием можно в какой-то мере бороться, модифицируя хастеллой введением небольших количеств Ti, Hf, Zr или Nb, которые способствуют образованию мелкодисперсных карбидов типа МС. Такие карбиды рассеивают В в зернах, а не на границах, и делают их более устойчивыми к разрушению [68].

Рис. 2Ά. Зависимость глубины коррозии х от времени при взаимодействии с топливной солью MSBR при температуре 6!2Ю°С и различной скорости топливной соли V

Дальнейшее исследование этого вопроса показало, что Hi и Zr, по-видимому, следует исключить, так как они способствуют образованию трещин в сварных швах конструкций даже при такой малой концентрации, как 0,05% [69]. Наиболее подходящими для этой цели остаются Ti и Nb, хотя и их концентрация должна быть ограничена, так как оба эти элемента образуют интерметаллические соединения с Ni, придающие дополнительную хрупкость оплаву. Экспериментальные исследования образцов из модифицированного хастеллоя показали при флюенсе тепловых нейтронов 3 · 1020 нейтр./см2, что 0,5% Ti обеспечивает для сплава напряжение излома 4% при температуре 650° С. Однако для сохранения этих свойств при температуре 760° С требуется повышение концентрации Ti до 2% [68]. Это связано с невысокой термической стойкостью карбидов Ti и Nb, которые при температурах свыше 660° С переходят из состояния тонкодисперсного карбида типа МС в состояние более крупнозернистого карбида типа м2С. Следует отметить, что, хотя Ti взаимодействует с расплавом солей подобно Сг, скорость его диффузии в сплаве меньше скорости диффузии последнего. Таким образом, модификация хастеллоя титаном не увеличивает скорость коррозии.

Нержавеющая сталь также подвержена радиационному охрупчиванию при высоких температурах. Однако напряжения излома для стали в условиях реактора типа MSBR, по-видимому, остаются на приемлемом уровне [70]. Но даже если это окажется и не так, существуют возможности значительного улучшения свойств аустенитных сталей путем соответствующего контроля размеров зерен или модификации стали титаном [71].

Эксплуатация реактора MSRE показала, что основное влияние продуктов деления на стойкость конструкционных материалов сводится к появлению межкристаллитных трещин глубиной до 0,1—0,3 мм практически на всей поверхности конструкционных материалов. Это явление нельзя связать с воздействием нейтронного облучения, так как картина межкристаллитных трещин была одинакова как на образцах, взятых из активной зоны, так и на поверхности теплообменника топливного контура. Часть этих трещин была заметна сразу же после извлечения образцов из топливной соли, однако для полного их проявления потребовалась деформация образцов при комнатной температуре. Существенно, что для образцов с сильно различающейся экспозицией (от 1000 до 24 000 ч) заметно отличалось лишь число трещин на единицу поверхности, в то время как глубина трещин почти не менялась.

Поскольку межкристаллитное растрескивание не зависит от нейтронного облучения, то это явление было подробно изучено в лабораторных условиях, когда в топливную соль по отдельности вводили имитаторы различных продуктов деления. Эти эксперименты показали, что причина рассматриваемого явления состоит в проникновении Те—одного из продуктов деления — вдоль границ зерен в межкристаллитную область. По-видимому, Те образует с Ni эвтектику с низкой температурой плавления, которая локализуется на границах зерен, ослабляет эти области, что в результате приводит к появлению трещин.

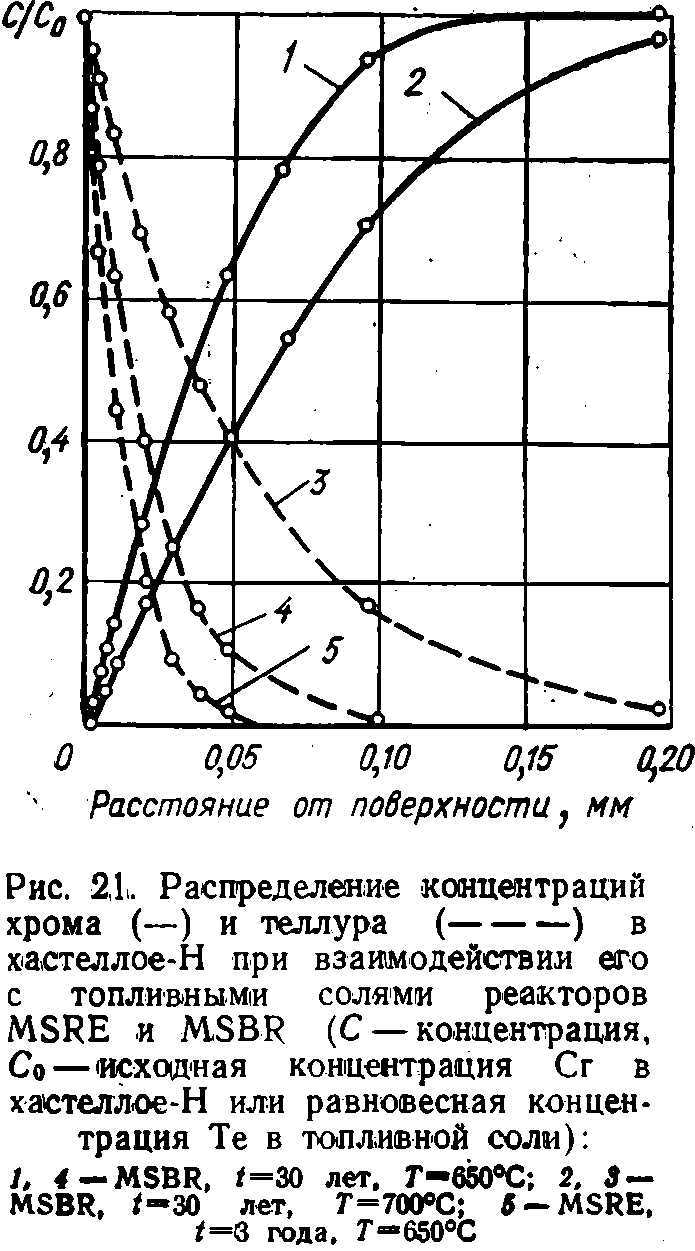

Поскольку проникновение Те происходит вдоль границ зерен, то увеличение глубины проникновения, а следовательно, и глубины трещин пропорционально корню четвертой степени из времени экспозиции (а не квадратному корню как при диффузии через всю поверхность образца). Эта гипотеза хорошо объясняет слабую зависимость глубины трещин от времени экспозиции. На рис. 21 приведены результаты расчета глубины проникновения Те для режима реактора MSBR. Значение глубины проникновения для температурного режима с Тмакс=650° С в принципе вполне приемлемо для нормальной работы реактора. Однако существует ряд гипотетических факторов, которые со временем могут изменить картину диффузии Те, и тогда межкристаллитное растрескивание материала может стать серьезной проблемой.

Образцы модифицированного хастеллоя, содержащие 2% Nb, показали большую сопротивляемость межкристаллитному растрескиванию. Возможно, что дальнейший прогресс может быть достигнут при добавке в сплав Се, который, как известно, приводит к уменьшению охрупчивания нержавеющих сталей. Наконец, отметим, что нержавеющие стали типа 304 и 316 практически не обнаруживают какого бы то ни было межкристаллитного растрескивания (пп. 6, 7 табл. 11).

Таким образом, свойства основного конструкционного материала для ЖСР достаточно подробно исследованы при температурах 600—700° С, выявлены основные узкие места и указан целый ряд рецептов возможного решения этой проблемы.

Материалы для системы переработки топливной соли должны работать в более тяжелых с точки зрения коррозии условиях, так как в системе помимо расплава фтористых солей существуют и другие среды: Bi, смеси газов HF и Н2, F2 и UFe, расплав LiCl. Поэтому необходимо использовать различные материалы на разных участках переработки топливной соли. Так, для конструкции фторатора можно использовать Ni и никельсодержащие сплавы с гарнисажем из замороженной соли. Этот же материал подходит и для других узлов установки, где присутствуют газообразные UF6, F2, HF. В тех узлах, где используют Bi, эти материалы не годятся, так как Ni легко растворяется в Bi. Видимо, оптимальной комбинацией для таких участков будет сочетание графита для изготовления емкостей и Мо или молибденовых сплавов для коммуникационных линий, мешалок, и подобных деталей. Однако плохая свариваемость изделий из Мо делает практическую осуществимость такой линии достаточно проблематичной. Здесь требуется еще серьезная исследовательская работа. В среде LiCl и Bi достаточно устойчивы некоторые танталовые сплавы. В противоположность молибдену Та легко поддается сварке, хотя о совместимости его с топливной солью мало что известно. Кроме того, использование танталовых сплавов потребует более высокой степени очистки соли от примесей по О2, N2 и С, чем в случае применения Мо.

Графит, используемый в ЖСР в качестве замедлителя, выполняет довольно ограниченные функции как конструкционный материал: графитовые блоки служат направляющими для потока топливной соли в активной зоне и, разумеется, должны нести нагрузку, определяемую собственной массой блоков. Поэтому характеристики графита в основном определяются нейтронно-физическими требованиями.

Чтобы силы поверхностного натяжения препятствовали проникновению соли в графит, размер поверхностных пор графитовых образцов не должен превышать 1 мкм. Проникновение топливной соли в графит создает локальные участки с повышенной температурой до 1200° С, при которой скорость разрушения графита может увеличиться на один-два порядка по сравнению со скоростью разрушения при 700° С (72]. Графит должен иметь малую проницаемость по ксенону (< 10-8 см2/с). В противном случае будет происходить накопление в графите 135Хе и ухудшится общий нейтронный баланс. Графит должен быть химически инертен к топливной соли и обладать так называемой размерной устойчивостью по отношению к радиационному воздействию.

Первое требование хорошо выполняется для многих сортов графита. Получение графита с малой проницаемостью потребует разработки такой технологии, которая обеспечивала бы размеры пор на поверхности образцов не более 0,01 мкм. Для графитов Обычного изготовления такие размеры пор недостижимы. Графитовые образцы с пиролитическим осаждением углерода удовлетворяют этому условию, так же как и графитовые изделия из стеклоуглерода. Однако эффективность таких покрытий в условиях излучения практически еще не продемонстрирована.

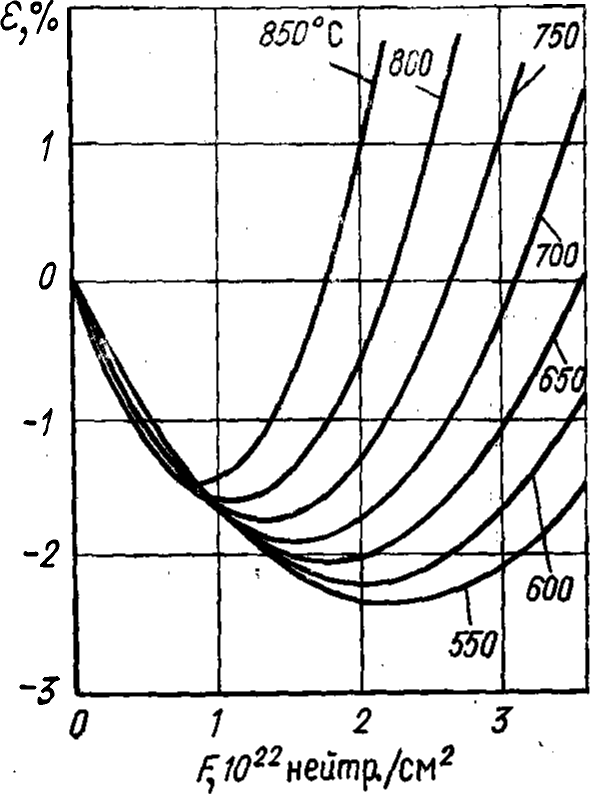

Рис. 24. Зависимость деформации графита е от флюенса быстрых нейтронов F (Е>50 кэВ) при различной температуре [37]

Заметим, что неудачи в снижении проницаемости не должны особенно обескураживать, так как даже в случае применения графита без защитного пиролитического покрытия отравление ксеноном может поддерживаться системой барботирования на уровне, не превышающем 2% (73]. Воспроизводство горючего при этом, конечно, будет заметно снижено.

Коррозионная стойкость графита вполне удовлетворительна.

При температурах до 700° С графит совместим с топливной солью, а также с расплавом Bi, содержащего Li [74]. Радиационная стойкость графита в основном определяется индуцируемым быстрыми нейтронами ростам кристаллитов. Это и является причиной изменения размеров в поликристаллической массе материала. На первом этапе облучения графитовые образцы уменьшают свой размер, но затем при флюенсе около 1022 нейтр./см2 начинается быстрое (параболическое по флюенсу) расширение образцов (рис. 24) [37]. Такое расширение должно привести к повышению проницаемости по Хе, а в дальнейшем и к нарушению механической целостности. Поэтому в качестве срока службы графита в ЖСР можно условно принять время, за которое набираемый в реакторе флюенс нейтронов приводит к нулевом у изменению объема образца. Этот критерий срока службы взят, конечно, с достаточным запасом. Для проекта реактора MSBR определенный таким образом срок службы графита составляет четыре года. Таким образом, проблема радиационной стойкости графита для ЖСР может быть решена путем периодической замены графитовых блоков.