ГЛАВА 4

ЖИДКОСОЛЕВОЙ УРАН-ТОРИЕВЫЙ РЕАКТОР-РАЗМНОЖИТЕЛЬ НА ТЕПЛОВЫХ НЕЙТРОНАХ (MSBR)

§ 11. АТОМНАЯ ЭЛЕКТРОСТАНЦИЯ С ЖИДКОСОЛЕВЫМ РЕАКТОРОМ-РАЗМНОЖИТЕЛЕМ

Успешные испытания экспериментальных реакторов ARE и MSRE и разработка методов выведения из расплавленных фтористых солей продуктов деления позволяют рассматривать ЖСР как весьма перспективные энергетические реакторы.

Для оценки возможных параметров АЭС с ЖСР в Ок-Риджской Национальной лаборатории США был разработан проект стационарной энергоустановки (Мощностью 1000 МВт (эл.) с жидкосолевым реактором-размножителем на тепловых нейтронах MSBR (Molten-Salt Breeder Reactor) [75]. Проект MSBR выполнен на основе современной технологии строительства, монтажа и эксплуатации ядерных энергетических систем. Расчетно-теоретические исследования и оптимизационные расчеты, предшествовавшие разработке проекта, были потравлены на выбор таких параметров системы, которые обеспечили бы низкую удельную загрузку топливом, высокий коэффициент воспроизводства и низкую стоимость электроэнергии.

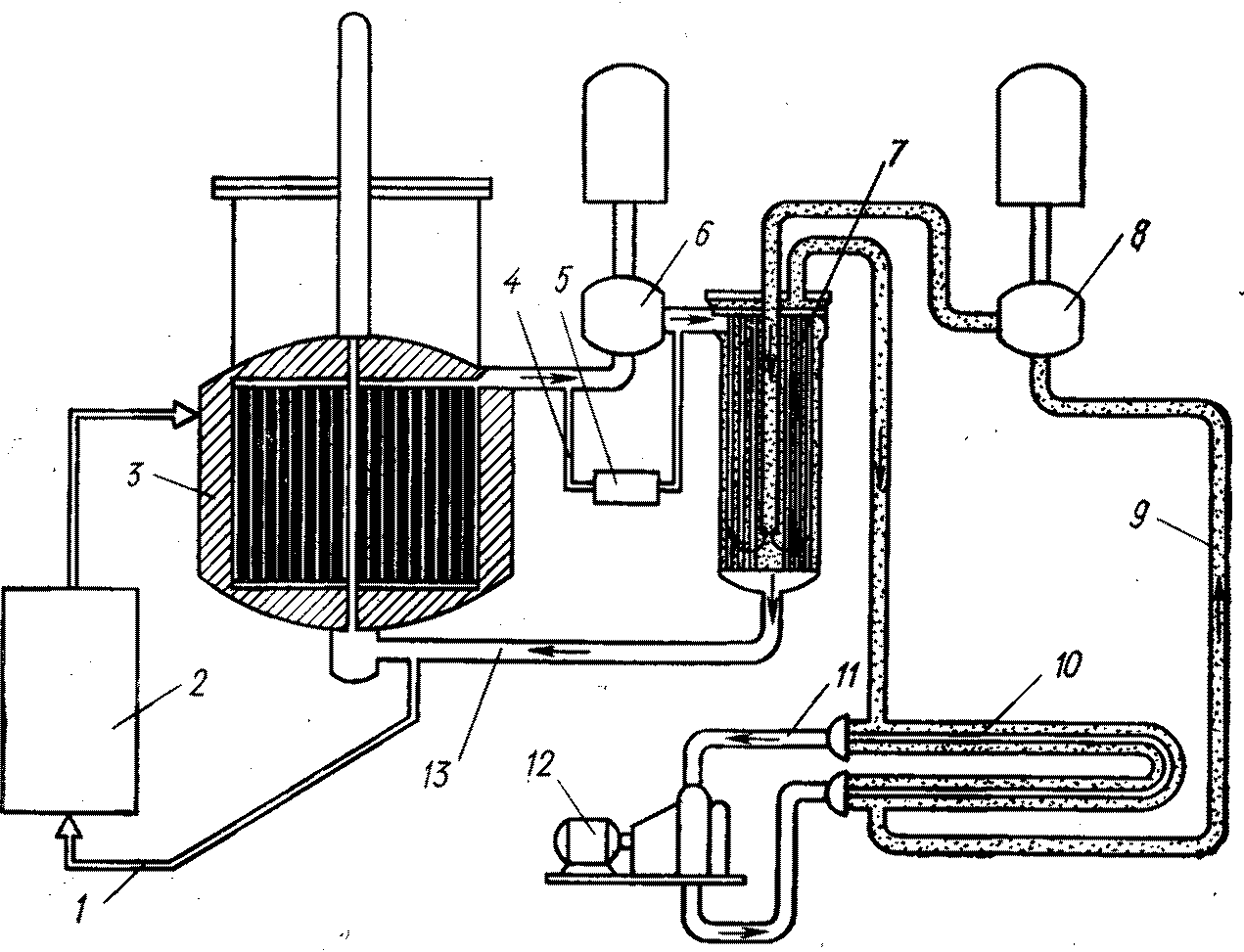

Топливная соль в ядерной энергоустановке MSBR (рис. 25) циркулирует через реактор 3 в замкнутом контуре 13. Тепло, генерируемое в топливной соли при делении урана, передается в теплообменнике 7 теплоносителю, циркулирующему во втором контуре. В качестве теплоносителя второго контура выбрана эвтектическая смесь NaBF—NaF, которая дешевле топливной соли и имеет более низкую температуру плавления (табл. 12). Теплоноситель второго контура отдает тепло в парогенераторе 10, в котором генерируется надкритический пар с давлением 240 бар и температурой 538° С. Этот пар срабатывается в паротурбогенераторе. Полный тепловой КПД АЭС составляет около 44%.

Очистка топливной соли от газообразных продуктов деления осуществляется в байпасном контуре 5, а вывод редкоземельных элементов и Ра, а также извлечение U — в системе переработки топлива 2 (см. § 9).

Таблица 12

Свойства топливной соли и теплоносителя второго контура

Контур с топливной солью и второй контур с теплоносителем выполнены в виде четырех параллельно соединенных петель, в каждой из которых установлены топливный насос и теплообменник. Реакторный бокс имеет цилиндрическую форму с диаметром 18,8 м и высотой 10,6 м. В нем помещен реактор, четыре теплообменника первого контура и четыре топливных насоса. Температура этого отсека поддерживается электронагревателями на уровне 540° С. Такая «печь» исключает необходимость установки громоздкой теплоизоляции трубопроводов, предохраняет контур с топливной солью от замерзания и облегчает ремонт и техническое обслуживание реактора.

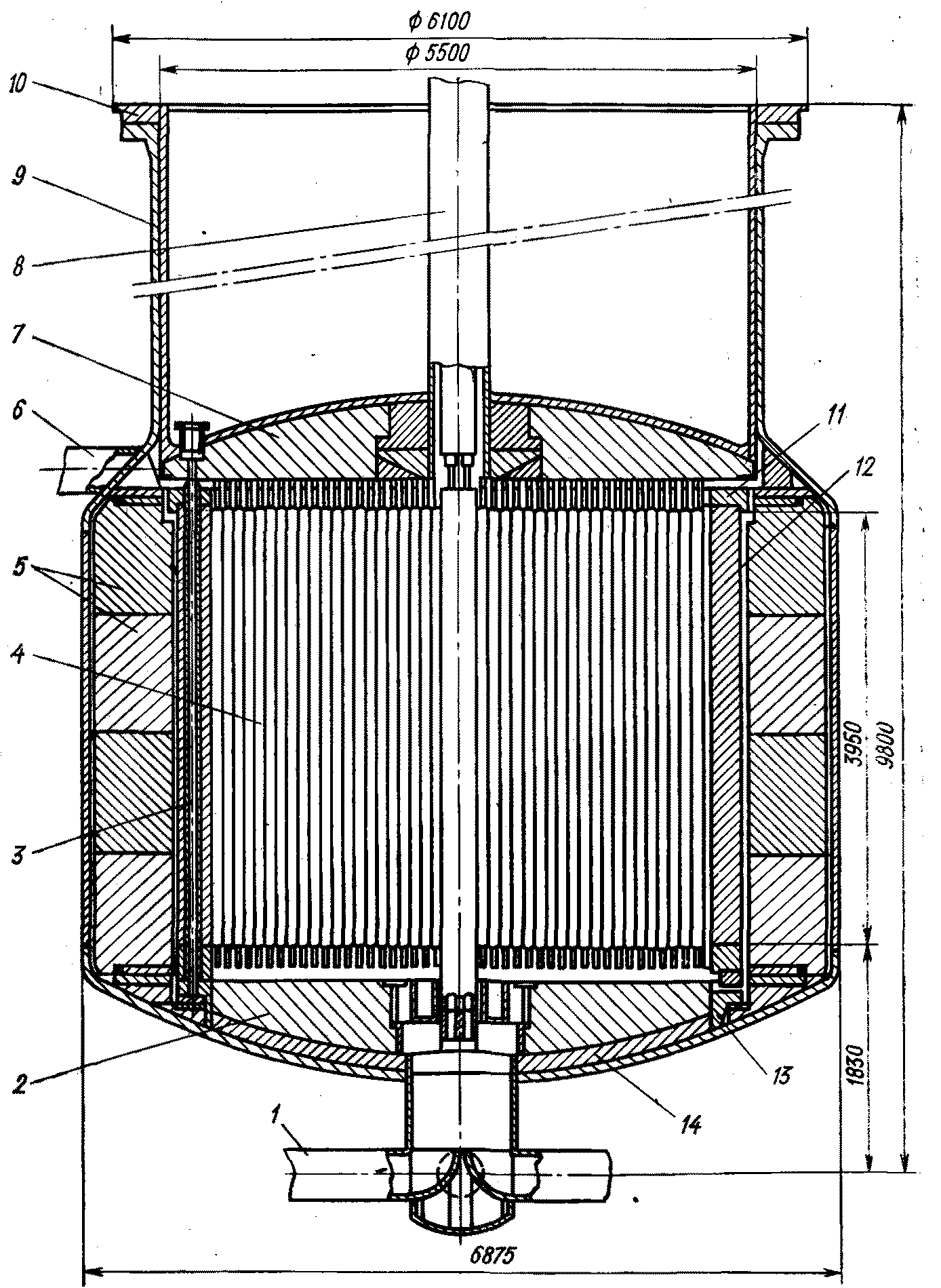

Вся реакторная установка размещена в герметичном железобетонном здании, выполняющем функцию вторичной противоаварийной оболочки. Корпус реактора (рис. 26) изготовлен из модифицированного хастеллоя-Н и рассчитан на давление 5,25 бар. Его диаметр 6,7 м, высота 6,1 м и толщина стенок 5,1 см.

Топливная соль поступает в реактор снизу через входной коллектор 1, поднимается вверх по каналам в активной зоне и выходит из реактора по патрубкам выходного коллектора 6. Центральная часть активной зоны сформирована графитовыми стержнями 4, имеющими квадратное сечение 10X10 см и длину 3,95 м, на боковых поверхностях которых расположены продольные дистанционирующие выступы. В каждом стержне вдоль его оси сделан канал диаметром 1,5 см. Геометрия стержней обеспечивает объемную долю топливной соли в этой части активной зоны 13%. Вокруг центральной части активной зоны установлены графитовые пластины 12, имеющие поперечное сечение 5,1X25,4 см и длину 3,95 м. Между этими пластинами проходит большая часть потока топливной соли, объемная доля которой здесь составляет 37%. Эта область активной зоны выполняет функцию зоны воспроизводства. В этой же области сделаны восемь вертикальных каналов 3, через которые часть топливной соли попадает в верхний графитовый отражатель для его охлаждения.

Рис. 25. Технологическая схема ЯЭУ с реактором MSBR-1000:

1, 4 — байпасный контур; 2 — система переработки топлива; 3 — реактор; 5 — система отвода газов; 6 — топливный насос; 7 — теплообменник; 8 — насос второго контура; 9 — второй контур; 10 — парогенератор; 11 — паровой контур; 12 — паротурбогенератор; 13 — контур с топливной солью

Периодическая замена графитового замедлителя осуществляется путем замены всей активной зоны как единого ансамбля. Для выполнения этой операции в каналы 3 вставляют металлические стержни, закрепляемые на резьбе в донной и верхней крышке. В таком собранном виде активная зона вместе с верхней крышкой корпуса реактора и стержнями регулирования может быть извлечена из реактора.

В корпусе реактора расположен также боковой графитовый отражатель 5. Этот графит получает сравнительно низкую дозу облучения быстрыми нейтронами и поэтому замены не требует.

Рис. 26. Конструкционная схема MSBR:

1 — входной коллектор; 2 — нижний торцевой отражатель; 3 — вертикальный канал; 4 — стержни графитового замедлителя; 5 — боковой отражатель; 6 — выходной коллектор; 7 — верхний торцевой отражатель; 8 — стержни регулирования; 9 — корпус реактора; 10 — верхняя крышка корпуса; 11 — верхнее графитовое кольцо; 12 — графитовые пластины; 13 — нижнее графитовое кольцо; 14 — донная крышка

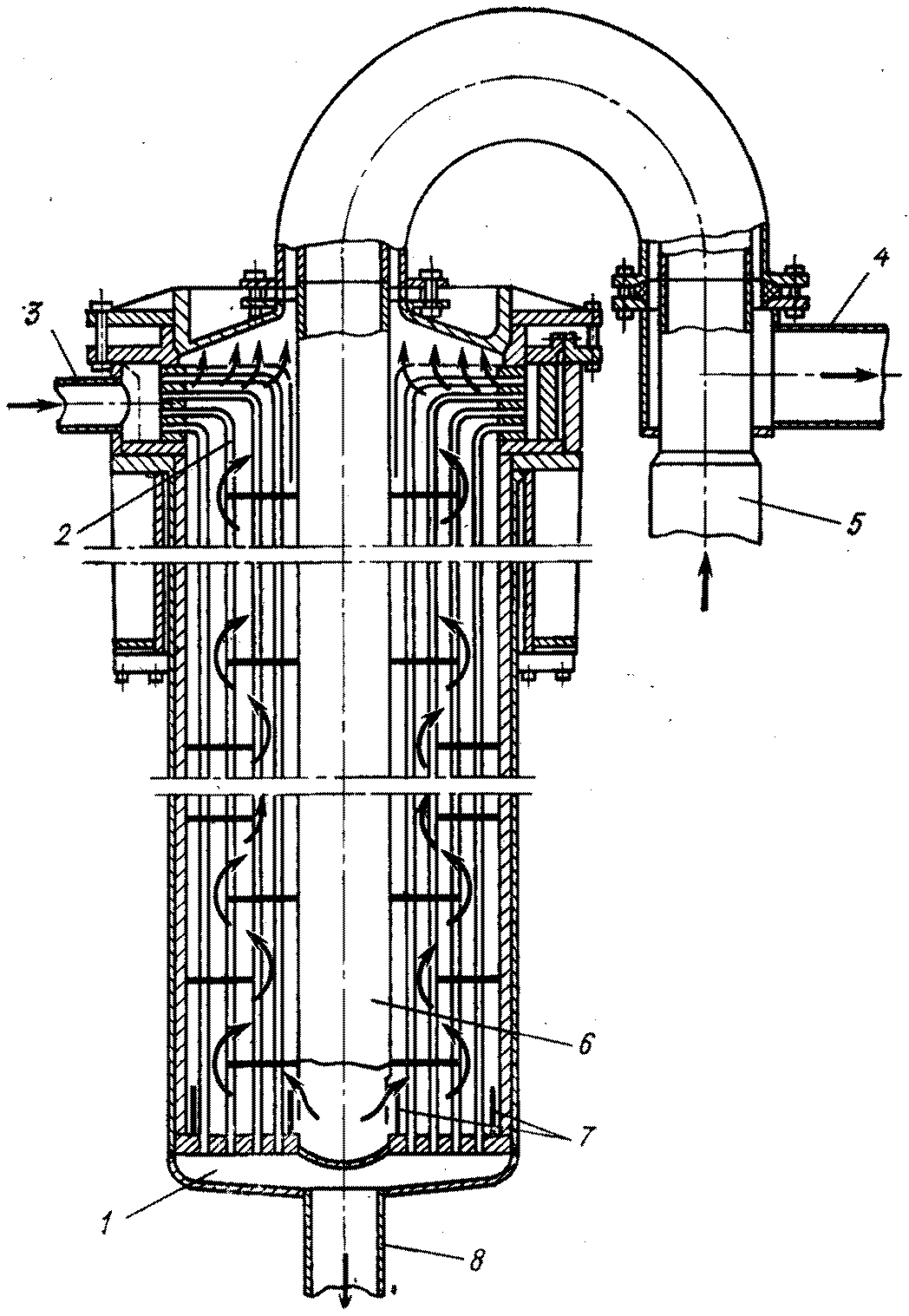

Конструкция одной секции трубчато-корпусного теплообменника первого контура изображена на рис. 27. Почти все соединения теплообменников сварные, так что герметичность системы обеспечивается минимальным числом разъемных соединений.

Рис. 27. Конструкционная схема секции трубчато-корпусного теплообменника первого контура:

1 — нижняя камера с топливной солью; 2 — трубки с топливной солью; 3 — входной патрубок для топливной соли; 4 — выходной патрубок для соли-теплоносителя; 5 — входная труба для соли-теплоносителя; 6 — труба с солью-теплоносителем; 7 — нижняя камера; 8 — выходной патрубок для топливной соли

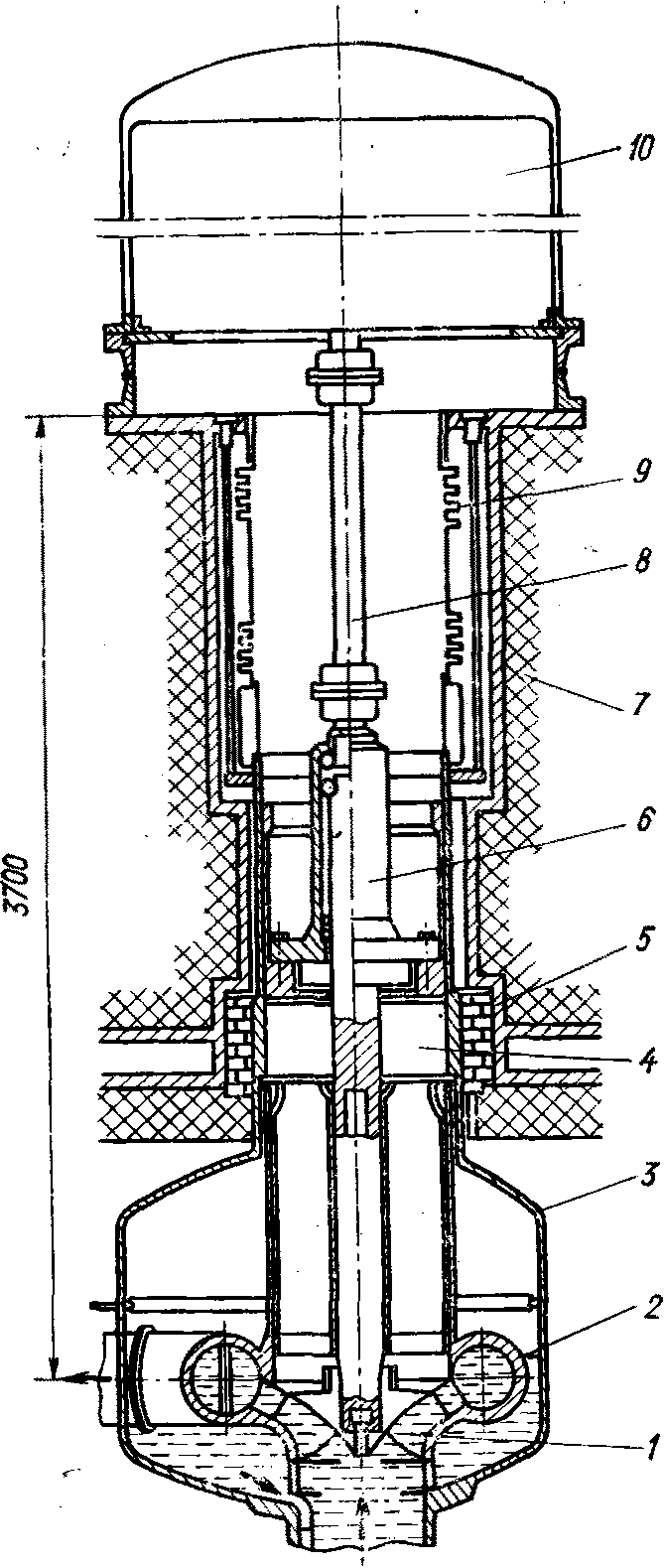

Рис. 28. Конструкционная схема топливного насоса:

1 — крыльчатка; 2 — нормальный уровень топливной соли; 3 — корпус рабочей полости; 4 — защитная пробка; 5 — оболочка реакторного отсека; 6 — узел подшипников и уплотнителей; 7 — бетонная защита; 8 — промежуточный вал; 9 — сильфон; 10 — двигатель

Одноступенчатые центробежные насосы обеспечивают циркуляцию расплавленной соли в первом и втором контурах (см. рис. 28). Для предотвращения утечки продуктов деления из полости насоса через лабиринтные уплотнения вала ротора непрерывно подается гелий, который поступает затем в систему отвода газов. Конструкция этих насосов была испытана при работе MSRE, и для MSBR насосы просто увеличены в размерах.

В каждом из четырех контуров с солью-теплоносителем установлен U-образный трубчатый парогенератор-перегреватель с двумя параллельными ему прямоточными подогревателями. Специальные вентили обеспечивают перераспределение потока воды между парогенератором и подогревателями, чтобы обеспечить температуру пара на выходе 538°С. Сверхкритические параметры пара и высокая температура воды на входе в парогенератор (370°С) необходимы, чтобы предотвратить замерзание соли-теплоносителя в парогенераторе, и обеспечивают высокий тепловой КПД турбогенератора.

В каждом контуре с расплавленной солью предусмотрены баки для аварийного слива и хранения соли. Эти баки снабжены системой охлаждения и размещены в специальное отсеке, окруженном биологической защитой.

Между баками и контурами с циркулирующей солью установлены замерзающие клапаны (см. гл. 2). Принципы организации системы отвода газообразных продуктов деления и системы непрерывной переработки топлива описаны в гл. 3.

При аварийном сливе топливной соли предусмотрена возможность расхолаживания реактора путем циркуляции азота в первом контуре. Кроме того, предусмотрено специальное дистанционное оборудование, позволяющее производить ремонт и замену отдельных узлов и агрегатов системы. Основные теплофизические и конструкционные параметры ядерной энергетической установки с MSBR-1000 приведены ниже:

Тепловая мощность, МВт 2250

Полная электрическая мощность, МВт ... 1035

Чистая электрическая мощность, МВт 1000

Полный тепловой КПД, % 44,0

Коэффициент нагрузки, % . 80,0

Плотность энерговыделения в активной зоне, МВт/м3:

средняя . 22,2

максимальная ... 70,4

Плотность энерговыделения в топливной соли, МВт/м3:

средняя . 74

максимальная ... 492

Плотность энерговыделения в графите, МВт/м3:

средняя . 2,3

максимальная .. 6,3

Температура топливной соли, °C:

на входе в реактор ... 566

на выходе из реактора .. 704

Расход топливной соли в первом контуре, м3/с ... 3,69

Максимальная скорость циркуляции топливной соли в

активной зоне, м/с 2,6

Падение давления топливной соли в реакторе, бар . . 1,2

Объем топливной соли в первом контуре, м3 . . . 48,7

Объем топливной соли в перерабатывающей установке, м3 13,59

Объемная доля топливной соли, %:

в активной эоне . 13,0

в зоне воспроизводства . 37,0

в отражателе ... 1,0

в кольцевом зазоре ... 100

в торцевом зазоре . 85

Температура теплоносителя второго контура, °C:

на входе в теплообменник ... 454

на выходе из теплообменника . . . 621

Расход теплоносителя во втором контуре, м3/с ... 4,8

Параметры пара на выходе из парогенератора:

давление, бар ... 240

температура, °C 538

Размеры реактора, м:

внутренний диаметр, высота корпуса 6,8X6,l

диаметр и высота активной зоны . . 4,39 x3,96

толщина радиальной зоны воспроизводства .. 0,38

толщина кольцевого зазора 0,05

толщина бокового отражателя . . . 0,76

толщина торцевой зоны воспроизводства 0,23

толщина торцевого зазора 0,08

толщина торцевого отражателя . . . 0,61

Число графитовых стержней в активной зоне, шт . . 1412

Размеры одного графитового стержня, см . . 410,2 X 10,2x396

Масса графита в отражателе, т 303

Масса активной зоны в сборе, т . 272

Время жизни графита при флюенсе 3х1022 нейтр./см2

нейтронов с энергией больше 50 кэВ, лет 4,0