Строительство Саяно-Шушенской ГЭС — одной из крупнейших в мире по своим параметрам — потребовало создания нового, более прогрессивного по сравнению с существовавшим гидроэнергетического оборудования.

На Саяно-Шушенской ГЭС установлено уникальное для подобных условий гидроэнергетическое оборудование, которое превосходит по своим параметрам отечественные и зарубежные образцы.

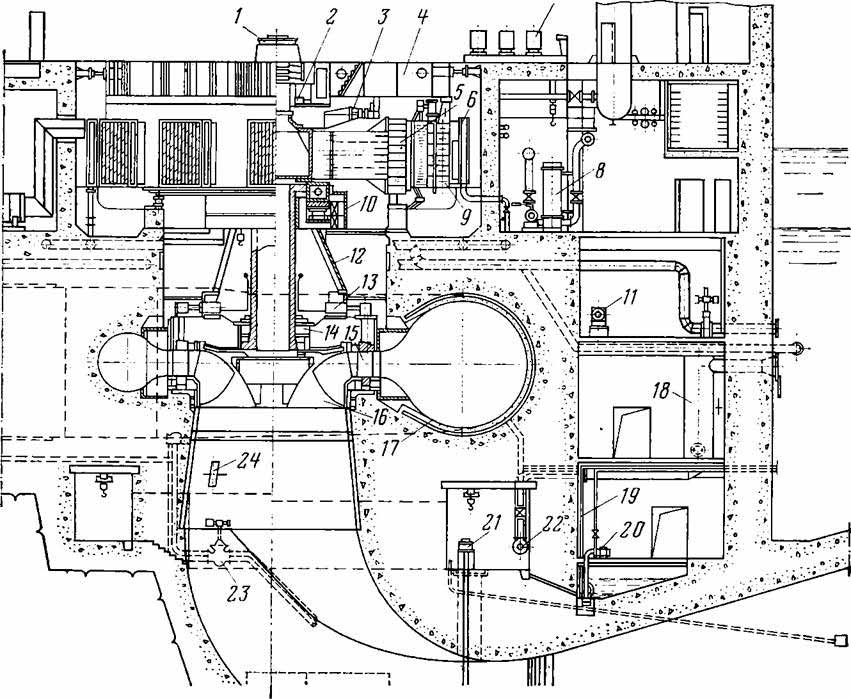

Рис. 21. Гидроагрегат максимальной мощностью 720 МВт.

1 — воздухоприемник подачи атмосферного воздуха под рабочее колесо; 2 — подшипник генератора; 3 — вспомогательный генератор; 4 — верхняя крестовина; 5 — ротор генератора; 6 — воздухоохладитель; 7 — маслонапорная установка турбины; 8 — теплообменник жидкостного охлаждения статора генератора; 9 — статор генератора; 10 — подпятник; 11 — насос принудительной смазки подпятника; 12 — опора подпятника на крышу турбины; 13 — сервомоторы направляющего аппарата; 14 — подшипник турбины; 15 — направляющий аппарат; 16 — рабочее колесо; 17 — спиральная камера; 18 — деаэратор системы технического водоснабжения; 19 — дренажный эжектор; 20 — дренажный насос; 21 — гидропривод клапана опорожнения отсасывающей трубы; 22 — эжектор технического водоснабжения агрегата; 23 — задвижка опорожнения спиральной камеры; 24 — лаз в конус отсасывающей трубы.

До недавнего времени самым мощным считалось оборудование Красноярской ГЭС. Каждый ее агрегат при расчетном напоре 93 м развивает мощность 500 МВт. Коэффициент полезного действия гидротурбины в оптимальном режиме достигает 94%. За рубежом, в США например, для гидроэлектростанции Гранд Кули изготовлены в 1975 г. гидроагрегаты мощностью 700 МВт при напоре 86,9 м с максимальным коэффициентом полезного действия турбины 93%.

В здании гидроэлектростанции в Саянах устанавливаются гидроагрегаты номинальной мощностью 640 МВт, максимальной — 720 МВт. При этом максимальная мощность турбины достигает 735 МВт, а коэффициент полезного действия гарантируется около 96%.

В свое время по плану ГОЭЛРО была построена крупнейшая электростанция — Днепрогэс. Так вот мощность любого из десяти гидроагрегатов Саяно-Шушенской ГЭС превосходит мощность всех девяти машин Днепрогэса. Таков прогресс отечественного гидроэнергостроения.

ГИДРОТУРБИНЫ

Гидротурбинное оборудование Саяно-Шушенского гидроузла рассчитано на работу в диапазоне напоров от 175 до 220 м.

Здесь устанавливаются радиально-осевые турбины, пропускающие расход воды 358,5 м3/с. При напоре 194 м мощность составляет 650 МВт. Диаметр рабочего колеса — 6,77 м.

Создал гидротурбину коллектив производственного объединения турбостроения ДМЗ при участии объединения «Ижорский завод» имени А. А. Жданова.

По проекту 1963 г. на Саяно-Шушенской ГЭС предполагалось установить 12 гидротурбин мощностью по 540 МВт. Ученые и конструкторы ЛМЗ учли положительный опыт эксплуатации гидротурбин Красноярской ГЭС, провели многочисленные лабораторные исследования, выполнили конструктивные проработки. Оказалось возможным, сохранив принятый ранее для гидротурбин мощностью 540 МВт диаметр рабочего колеса, создать проточную часть турбины мощностью до 735 МВт с высоким коэффициентом полезного действия. Столь высокого коэффициента полезного действия удалось добиться при малогабаритной спиральной камере. При этом входное сечение спиральной камеры принято равным сечению, расположенному под углом 36°, и имеет на всем этом участке диаметр 6 м. Уменьшение ширины камеры осуществлено также за счет увеличения угла охвата до 342°. Малогабаритная спираль позволила построить облегченный агрегатный блок со спиральной камерой сталежелезобетонной конструкции.

Гидротурбина для Саяно-Шушенской ГЭС спроектирована весьма экономично. Общая ее масса— 1400 т: на 1 кВт мощности 1,9 кг металла! В то время как на гидроэлектростанциях Красноярской и Гранд Кули удельный расход на 1 кВт соответственно составляет 2,7 и 4,3 кг.

Коллектив производственного объединения турбостроения ЛМЗ при участии других организаций в короткие сроки выполнил все необходимые исследования и конструкторские работы. Родилась новая серия рабочих колес турбин для напора до 230 м с повышенной пропускной способностью и высоким коэффициентом полезного действия. Технологичность конструкций обеспечила минимальные трудозатраты при их изготовлении и при монтаже на месте установки.

Этот гигантский металлический «цветок», как назвали рабочее колесо журналисты, выполняется из нержавеющей кавитационно-стойкой стали и имеет 16 лепестков — цельноштампованных лопастей. Они приварены специальным способом к верхнему и нижнему ободам. После сварки рабочие колеса турбин проходят термическую обработку в газовой печи, затем попадают на карусельный станок, где обрабатываются. Масса такого «цветка»— 156 т.

После балансировки, перед отправкой на строительство, производится для строгой центровки контрольная сборка рабочего колеса с валом и центральной частью ротора генератора. Теперь колесо надо доставить на место строительства. По железной дороге из-за размеров детали это сделать невозможно.

Был разработан специально проект погрузки и перевозки рабочего колеса водным путем: из Ленинграда вокруг Скандинавии, по Северному морскому пути и далее вверх по Енисею до Красноярского судоподъемника. Для этой цели использовали современный теплоход типа море — река «Советская Якутия». Имея малую осадку, он поднимается по реке до Красноярской ГЭС.

В свое время на несамоходной барже из Ленинграда доставлялись рабочие колеса для Красноярской ГЭС по Беломорско-Балтийскому каналу и Северному морскому пути. С тех пор на Красноярскгэсстрое есть причал, оборудованный мощным краном. Здесь рабочие колеса турбин для Саяно-Шушенской ГЭС перегружаются на речную баржу и через судоподъемник проводятся в Красноярское море. Отсюда колеса доставляются к специальному разгрузочному причалу в нижнем бьефе Саяно-Шушенской ГЭС. Весь этот путь занимает 25 сут.

2 октября 1977 г. к этому причалу подошла баржа с временным рабочим колесом для первой гидротурбины. Это был большой праздник для всех участников строительства. Кран типа «Шевр» (грузоподъемность 200 т) поднял рабочее колесо с палубы и установил на специальную железнодорожную тележку. На ней колесо было перевезено на монтажную площадку на расстояние 500 м от причала.

Временными рабочими колесами с диаметром 6,05 м оснащены первые две гидротурбины. Они могут работать в диапазоне пусковых напоров 60—140 м с мощностью соответственно 155—400 МВт.

Временные колеса устанавливаются в фундаментные части будущих постоянных турбин при помощи несложных переходных деталей. Колеса работают со штатными гидрогенераторами.

Учитывая непродолжительность эксплуатации временных колес, их изготовляли из дешевой углеродистой стали с облицовкой наиболее подверженной кавитации тыльной стороны лопастей рабочего колеса турбины нержавеющим листом толщиной 4 мм. Облицовка осуществлена методом взрыва.

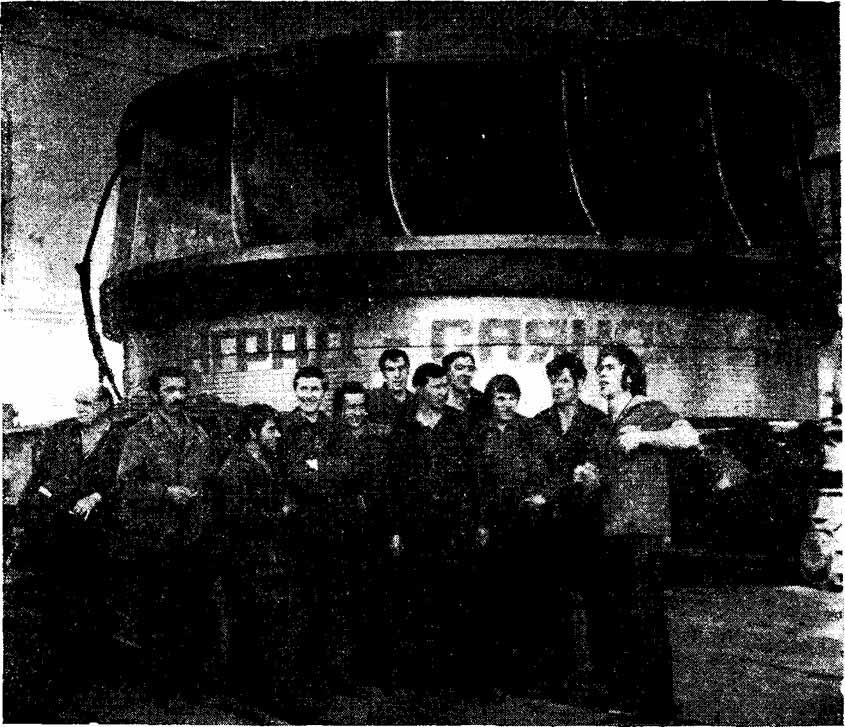

Рис. 22. Объединение «Ленинградский металлический завод». 20 августа 1979 г. — первое штатное рабочее колесо гидротурбины мощностью 735 МВт готово!

Во избежание потерь воды через зазоры между вращающимися и неподвижными частями турбины рабочие колеса по верхнему и нижнему ободам снабжены щелевыми уплотнениями с зазором не более 2,5 мм. Отсасывающая труба турбины высотой 16,9 м имеет металлическую облицовку конуса и торовой части. Выходное отверстие отсасывающей трубы закрывается при ремонтах турбины плоским затвором, который устанавливается козловым краном нижнего бьефа.

Статор турбины, через который на фундамент передается вся осевая нагрузка, состоит из 18 специально профилированных сплошных колонн и разделительного «зуба», которые привариваются к сварным верхнему и нижнему поясам коробчатой формы.

На заводе выполняется только сварка каждой из четырех частей статора. Механической обработки статор не требует, что значительно сократило трудозатраты и сроки его изготовления. Эта конструкция статора хорошо зарекомендовала себя на Усть-Илимской и ряде других гидроэлектростанций.

Направляющий аппарат имеет 20 профилированных лопаток, изготовленных из нержавеющей стали. На Саяно-Шушенской ГЭС отказались от установки обычного для высоких напоров дорогостоящего шарового затвора перед каждой турбиной. Поэтому к плотности закрытия и надежности направляющего аппарата предъявлены самые жесткие требования. Тщательная подгонка и специальные уплотнения гарантируют незначительные протечки через закрытый аппарат — в пределах 0,8-0,9 м3/с, что не может стронуть с места остановленный агрегат или препятствовать его остановке.

Впервые в СССР для направляющего аппарата применен привод индивидуальными сервомоторами для каждой из лопаток. Такой сервомотор диаметром 600 мм имеет большой ход, обеспечивающий увеличенное открытие направляющего аппарата, 730 мм, при работе турбины со сменным рабочим колесом. При установке штатного рабочего колеса максимальное открытие направляющего аппарата уменьшается до 540 мм. Это легко достигается минимальной его реконструкцией с использованием почти всех деталей.

Работа всех сервомоторов гидравлически синхронизируется. Однако при случайном попадании постороннего тела между парой направляющих лопаток остальные лопатки беспрепятственно закрываются.

Основное преимущество направляющего аппарата с индивидуальными сервомоторами по сравнению с применявшимися до сих пор конструкциями — более плотное закрытие направляющих лопаток, исключение предохранительных срезных пальцев, более удобная компоновка оборудования в шахте турбины.

В отечественной практике впервые система регулирования гидротурбины рассчитана на повышенное давление — 63 МПа. В результате уменьшены размеры золотников управления, трубопроводов и сервоприводов. Стали меньше и габариты маслонасосных установок и аккумуляторов давления.

Регулятор частоты вращения гидроагрегата типа ЭГР-2И-10-7 более совершенен. Он и чувствительнее и надежнее в эксплуатации. Здесь применены интегральные микросхемы с надежными логическими элементами. При ремонтах регулятора быстро заменяются отдельные блоки без какого-либо перемонтажа.

Вал гидротурбины верхним фланцем крепится непосредственно к центральной части ротора генератора, который своего вала не имеет. Такое решение, впервые осуществленное на гидрогенераторах Красноярской ГЭС, позволяет значительно уменьшить вертикальный размер агрегата. Диаметр вала — 1900 мм, толщина стенки — 300 мм. Вал — сварной. Направляющий подшипник нового типа — сегментный с обрезиненными вкладышами. Смазка — водяная, проточной речной водой (расход — 90 м3/ч). Вода отводится по трубопроводу в нижний бьеф. Это также новое решение: раньше вода сбрасывалась в отсасывающую трубу, что приводило к колебанию давления и расхода в системе.

Рис. 23. Первое штатное рабочее колесо турбины на барже-площадке в судоподъемнике Красноярского гидроузла. Сентябрь 1979 г.

Рис. 24. Установка первого сменного рабочего колеса турбины полукозловым краном грузоподъемностью 500 т. На переднем плане — монтаж сталежелезобетонной спиральной камеры. 21 июля 1978 г.

Направляющий подшипник воспринимает радиальную нагрузку 65—70 кН при окружной скорости 15 м/с. Она значительно выше, чем в осуществленных конструкциях подшипников.