Непосредственно к станционной части плотины примыкает здание гидроэлектростанции. Оно состоит из 10 агрегатных блоков и монтажной площадки, расположенной у левого берега. Общая длина здания 288 м. Здесь расположено сердце гидроэлектростанции — гидроагрегаты.

Агрегатные блоки отрезаны друг от друга температурно-осадочными швами. Размеры блоков определены путем сравнения вариантов водопроводящих трактов гидротурбин с двух- и одноподводной спиральными камерами.

Двухподводную спиральную камеру можно для условий Саяно-Шушенской ГЭС выполнить из металла. Но при этом необходимы широкий агрегатный блок и два турбинных водовода к каждому агрегату.

Для одноподводной камеры требуется только один водовод, правда большего сечения и агрегатный блок меньшего размера. Но подобную камеру только из металла· не выполнить. Его надо подкрепить железобетоном. Такие камеры применены впервые в СССР, например на Нурекской ГЭС. Экономичнее оказался последний вариант, который и осуществлен.

Девять агрегатных блоков имеют ширину 23,82 м по оси агрегатов, а десятый правобережный, Торцовый — 34,6 м. Длина агрегатных блоков по потоку 43 м.

Принятый малогабаритный блок гидроагрегата мощностью 640 — 720 МВт рассчитан на восприятие гидростатического напора в 285 м. На 1 МВт установленной мощности расход бетона составил 0,21 м3 (при расходе арматуры 42 кг на 1 м3 бетона). Это решение прогрессивное: на аналогичных приплотинных гидроэлектростанциях Красноярской, Братской и Усть-Илимской расход бетона на 1 МВт вдвое больше.

Конструкции агрегатного блока разрабатывали коллективы пяти организаций: Ленгидропроекта, ВНИИГ имени Б. Е. Веденеева, объединения турбостроения ЛМЗ, Ленинградского политехнического института имени М. И. Калинина и НПОИП энергетического оборудования имени И. И. Ползунова. В основу положен накопленный опыт проектирования, строительства и эксплуатации высоконапорных отечественных гидроэлектростанций.

Надо заметить, что оптимизация габаритов блока вызвана не только конструктивной необходимостью. Не следует забывать, что конструкторы, ученые и проектировщики стремились сделать все узлы гидроэлектростанции наиболее экономичными, наименее материалоемкими. Если на каком-то узле добивались хоть малейшей экономии — это была победа.

Рис. 11. Станционная часть плотины.

1 — козловой кран грузоподъемностью 500/63/5 т; 2 — гидропривод грузоподъемностью 550 т; 3 — постоянный водоприемник; 4 — горизонтальный дренаж тела плотины; 5 — гидропривод грузоподъемностью 800 т; 6 — временный водоприемник первого и второго агрегатов со сменными рабочими колесами; 7 — глубокая цементация; 8 — скважины глубокого дренажа; 9 — контур площадной цементации; 10 — турбина РО230-677; 11 — генератор СВФ 1285/275-42; 12 — кран грузоподъемностью 63 т; 13 — кран грузоподъемностью 500/100/10 т; 14 — трансформатор ОРЦ-533000/500.

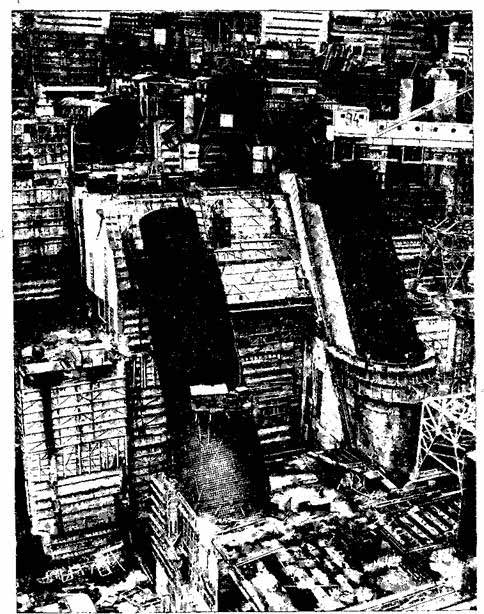

Рис. 12. Строительство здания гидроэлектростанции. На переднем плане монтаж спиральной камеры третьей турбины. Справа - монтажная марка турбинного водовода. Виден временный шатер над первым гидрогенератором. Апрель 1979 г.

На таком колоссе, как Саяно-Шушенская гидроэлектростанция, даже не очень большой эффект в конечном счете выливается в десятки и сотни тысяч рублей экономии. Например, уменьшение каждого агрегатного блока на 0,75 м (в связи с отказом от двухподводной спиральной камеры) сократило объем врезки в берег на 40 тыс. м3 скалы.

Было проведено испытание трех моделей центральной части массива здания гидроэлектростанции (масштаб 1:6,4). Это позволило оценить напряженно-деформационное состояние и прочность спиральной камеры и турбинного блока, выбрать схемы их сопряжения и, наконец, проверить конструктивные решения.

Конструкция турбинного блока предусматривает его совместную работу со стальной оболочкой спирали. Сила, разрывающая вход в спиральную камеру, уменьшена, для чего диаметр входа сужен до размера сечения спирали, расположенного под углом 36°. На всем этом участке диаметр спиральной камеры постоянный и равен 6 м. Спиральные камеры принято характеризовать параметром произведения напора на диаметр входного сечения. Для Саяно-Шушенской ГЭС он составляет 18 600 кН·м — это максимальное значение для аналогичных камер эксплуатируемых и строящихся в СССР гидроэлектростанций.

Сталежелезобетонная конструкция камеры состоит из стальной облицовки, выполненной с применением стали 10ХСНД с пределом текучести 400 МПа разной толщины (максимальная 40 мм), и железобетонной оболочки с одним рядом кольцевой и продольной арматуры. Максимальный диаметр меридиональной арматуры класса AII с пределом текучести 365 МПа 60 мм, а тангенциальной —45 мм.

Для надежной работы системы генератор — турбина перемещения в агрегатном блоке должны быть минимальными. Ограничить перемещение удалось дисперсным расположением арматуры бетона турбинного блока. Оно выполняется по наружным граням двумя рядами сеток из арматуры с шагом 25 см. Расстояние между сетками 20 см. Диаметр арматуры класса AII 25 мм и 32 мм — в ослабленных сечениях. Необходимую жесткость можно обеспечить и иным способом. К. примеру, сделать мягкую прокладку между железобетонной оболочкой спиральной камеры и массивом блока. Однако нетехнологичность устройства прокладки заставила отказаться от такого решения.

На основании энергоэкономических расчетов приняты следующие параметры отсасывающей трубы: высота 2,6D1, длина 4,2D1 (при диаметре рабочего колеса турбины D1=6,77 м). Уклон дна диффузора к горизонту составил 5°, откос отводящего канала 1:3. С учетом режима работы в графике нагрузки энергосистемы Саяно-Шушенской ГЭС и Майнского водохранилища рабочее колесо заглублено под уровень нижнего бьефа не менее чем на 5 м.

Необычно, по-новому, решен и машинный зал гидроэлектростанции. Ширина зала превосходит традиционные решения типа Красноярской, Братской, Усть-Илимской ГЭС на 8,25 м. Это вызвано рядом причин. Во-первых, не было возможности обеспечить достаточную площадь монтажной площадки без дополнительной врезки в берег. Во- вторых, ограниченная ширина агрегатного блока заставила значительную часть оборудования разместить в помещениях над отсасывающими трубами.

Машинный зал имеет ширину 36 м и высоту 24 м. Это здание бескаркасного типа. Несущие конструкции, покрытие и стены выполнены из металлических труб в виде пространственной перекрестно-стержневой системы. Со стороны верхнего бьефа зал огражден сборными керамзитобетонными плитами, с нижнего бьефа — витражами. Зал обслуживается двумя полукозловыми кранами грузоподъемностью 500/100/10 т. Высокая нога кранов перемещается по низовой напорной стенке гидроэлектростанции, низкая -двигается по подкрановой железобетонной эстакаде со стороны верхнего бьефа. Это оригинальное решение позволило избежать строительства подкрановых эстакад со стороны нижнего бьефа. Этими кранами монтировали турбину, не дожидаясь завершения бетонных работ по турбинному блоку.

Пол машинного зала расположен на уровне верхней крестовины гидрогенератора на отметке 327 м. Под полом на отметке 320 м размещено электротехническое оборудование собственных нужд и система водяного охлаждения гидрогенератора. В машинном зале находятся электрические щиты управления, защиты гидроагрегата и собственных нужд гидроэлектростанции.

Здесь же размещено II оборудование системы регулирования турбины .

На открытой площадке на отметке 333 м устанавливаются однофазные трансформаторы 500 кВ. Площадка размещена в пазухе между низовой гранью плотины и машинным залом над помещениями на анкерной опоре турбинного водовода. Это двухэтажное помещение составляет с соответствующими этажами агрегатного блока единое целое. В нем помещаются распределительные устройства генераторного напряжения 15,75 кВ, тиристорная система возбуждения генератора, система охлаждения трансформаторов.

К каждой турбине вода подводится по турбинному водоводу постоянным диаметром 7,5 м. Средняя скорость воды в нем при расчетном расходе 358,5 м3 /с составляет 8,5 и 13,2 м/с на входе в патрубок спиральной камеры. Концевой участок трубопровода воспринимает гидростатическое давление 2,8 МПа. Сталежелезобетонный трубопровод состоит из стальной оболочки и железобетонной облицовки. Оболочка выполняется из листовой стали с нормативным сопротивлением 300 МПа таким же, как и у арматуры.

Сложной задачей было исключить давление плотины на здание гидроэлектростанции. и перенапряжение стальной оболочки турбинного водовода при возможных взаимных перемещениях этих сооружений. Чтобы избежать этого, на всей длине горизонтального участка водовода - от нижнего колена до входа в спираль на поверхность стальной оболочки из высокопрочной стали укладывается мягкая прокладка. Эту же цель преследует и широкий нецементируемый шов между бетоном нижнего участка водовода и агрегатным блоком.

Сопряжение трубопровода с низовой гранью плотины осуществлено посредством трапецеидальных штраб. Они обеспечивают восприятие касательных усилий, действующих вдоль плоскости контакта.

Расчет турбинных водоводов произведен по новой методике на несущую способность по предельным состояниям. Основанием для такого расчета послужили исследования ВНИИГ имени Б. Е. Веденеева, Лесотехнической академии имени С. М. Кирова и Ленгидропроекта. Для повышения надежности и экономичности конструкции изготовляются со стальной оболочкой минимальной толщины. Сечение арматуры соответственно увеличивается. Тем самым практически исключается возникновение аварийных ситуаций в случае разрыва стальной оболочки. Предельное количество кольцевой арматуры - два ряда диаметром 70 мм и толщина железобетонной облицовки 1,5 м приняты по условиям производства монтажных и бетонных работ.

Рис. 13. Монтаж сталежелезобетонного водовода второй турбины и бетонирование в скользящей опалубке водовода первой турбины.

Ширина раскрытия трещин в бетоне облицовки допущена не более 0,3 мм. Марка бетона водовода «250» и «300».

Следует отметить, что турбинные водоводы Саяно-Шушенской ГЭС самые экономичные по сравнению с уже имеющимися в СССР. Расход металла на 1 кН растягивающего усилия в стенке трубопровода составляет здесь 1,31 кг/кН, на Чиркейской ГЭС—1,63 кг/кН, на Красноярской ГЭС - 3,12 кг/кН. Экономия металла в 17,5 тыс. т (по сравнению с техническим проектом) достигнута за счет нового подхода к оценке прочности турбинных водоводов. Впервые в мировой практике создан водоподводящий тракт к высоконапорным турбинам единичной мощностью до 735 МВт и осуществлен малогабаритный агрегатный блок для крупнейших гидроагрегатов.

ПУСКОВАЯ СХЕМА ГИДРОЭЛЕКТРОСТАНЦИИ

На строительстве гидроэлектростанции в Саянах была тщательно продумана и в основном реализуется четкая пусковая схема. Конструкция плотины, способ ее возведения, организация пропуска строительных расходов — все это позволяет по мере укладки бетона в тело плотины непрерывно и поэтапно наполнять водохранилище при обеспечении удовлетворительного напряженного состояния бетона плотины. Пусковой комплекс предусматривает при частично наполненном водохранилище ввод во временную эксплуатацию двух первых гидроагрегатов на пониженном напоре — 60 м. Эти агрегаты со сменными рабочими колесами гидротурбины уже пущены: один в декабре 1978 г., второй в ноябре 1979 г. Ввод первого агрегата осуществлен при объеме уложенного бетона 3,2 млн. м3· Это менее 30% общего объема по гидроузлу.

В декабре 1979 г. установлен третий гидроагрегат со штатным рабочим колесом гидротурбины.

На очереди к концу 1980 г. пуск четвертого и пятого гидроагрегатов. Они начнут работать при пониженном напоре 120 м. Следующее пятилетие станет завершающим. Войдет в эксплуатацию шестой агрегат при пониженном напоре — 140 м, а седьмой и восьмой гидроагрегаты — при проектном. К этому же времени сменные рабочие колеса первого и второго агрегатов будут заменены на штатные.