Создание высокоэффективных конструкций глушителей на выбросе пара является довольно сложной задачей из-за воздействия высоких температур, больших скоростей и возможной конденсации влаги на поверхностях глушителя. Известно, что при воздействии влаги акустическая эффективность пористых и рыхловолокнистых ЗПМ резко понижается ввиду заполнения пор влагой и намокания материала. Поэтому на выбросе пара в основном используют реактивные глушители шума и дроссельные глушители с прохождением пара через ряды дросселирующих перегородок или через набивку, например из металлической стружки. При использовании облицовок из ЗПМ применяются специальные покрытия для защиты от воздействия пара.

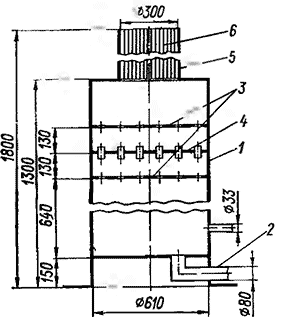

Рис. 6-8. Глушитель шума продувки паропровода

На рис. 6-8 показан шумоглушитель, установленный на линии продувки паропровода к турбине с параметрами пара: давление Р = 4-10+6 Па, температура t — 440 С. Пар от продуваемого паропровода подается через трубу диаметром 38 мм с толщиной стенок 2,5 мм. Уровни звукового давления, создаваемые при выбросе пара в атмосферу до установки глушителя, на расстоянии 10 м представлены на рис. 2-4.

Корпус глушителя / сделан из трубы Dy — 600 мм, в нижней части которой приварено дно с отверстием для подсоединения трубки слива конденсата 2 Dy — 80 мм. В верхней части трубы Dy — 600 мм установлены три диафрагмы 3, 4 с воздушным промежутком в 130 мм. Диафрагмы 3 из стального листа толщиной 10 мм имеют отверстия 030 мм, расположенные в шахматном порядке на расстоянии 100 мм между центрами отверстий. Средняя диафрагма 4 имеет отверстия 0 39 мм, в которые вварены трубки 38X4 мм длиной 50 мм каждая.

Диафрагмы представляют собой ряд параллельных двухкамерных глушителей с внутренними соединительными трубками. Весьма ориентировочно эффективность этих двухкамерных глушителей можно оценить по формуле (3-9) при N = 2. Приближенность оценки вызвана нестрогим выполнением ряда условий, при которых получено выражение (3-9), а также дополнительным шумообразованием при прохождении пара через отверстия диафрагм и трудностью точного расчета скорости звука в среде.

Известно, что приближенно зависимость скорости звука от температуры определяется выражением![]() м/с, где

м/с, где

Т — температура, К. Однако точное определение температуры пара при прохождении секции двухкамерных глушителей — довольно сложная тепловая задача.

В крышке корпуса глушителя выполнено отверстие с приваренной трубой 5 Dy — 300 мм длиной 500 мм, все сечение которой заполнено расположенными параллельно трубками 18X Х2 мм б. Трубки 18X2 мм по торцам сварены между собой и приварены к трубе Dу = 300 мм. Последняя секция глушителя играет роль элемента трения, где происходит поглощение звука, главным образом на высоких частотах.

Рис 6-9. Снижение уровней звукового давления на расстоянии 10 м от продувки паропровода после установки глушителя

В целом эффект установки глушителя шума продувки, определенный по разности уровней звукового давления до и после установки глушителя на расстоянии 10 м, представлен на рис. 6-9 (характеристика направленности излучения до и после установки глушителя оставалась неизменной). Частотная характеристика глушителя имеет плавное возрастание от низких частот к высоким со значением эффекта установки более 30 дБ на частотах свыше 1000 Гц. В результате установки глушителя шум при продувке паропровода на прилегающей территории снизился до допустимых уровней по ГОСТ 12.1.003—76, а в расположенных поблизости помещениях для работы ИТР практически не прослушивался на общем шумовом фоне.

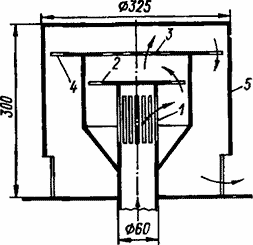

Рис 6-10 Дроссельный шумоглушитель продувки пароперегревателя

Рис. 6-11. Глушитель шума для влажного газа

В работе [11] описан дроссельный шумоглушитель продувки пароперегревателя (рис. 6-10), установленный на котлоагрегате БКЗ-120-100 ГМ паропроизводительностью 150 т/ч Пар на своем пути в атмосферу проходит через пять дросселирующих сеток 1—5, проходное сечение которых постепенно возрастает от 68 см2 в щелях входной трубы 1 Dy = 60 мм до 328 см2 в щелях трубы 5 Dy = 300 мм.

К сожалению, в работе [11] не приведена частотная характеристика эффективности шумоглушителя, а лишь указано, что на расстоянии 75 м внесенные потери составили 20 дБ по результатам измерения до и после установки глушителя.

Существует много патентов по конструкциям дроссельных глушителей с прохождением пара через набивку, которая располагается обычно между двумя цилиндрическими перфорированиями оболочками. В качестве набивки, через которую проходит рабочая среда, может служить галька, металлическая стружка, спутанная металлическая проволока или скрученная металлическая сетка. Следует отметить, что дроссельные глушители обладают высоким гидравлическим сопротивлением и поэтому могут использоваться лишь при достаточном запасе давления при выбросе пара. Обычно дроссельные шумоглушители применяются на установках с не очень большим расходом пара.

Рис. 6-12 Глушитель типа расширительной камеры на выбросе пара

1 — отражатель; 2 — акустическая облицовка; 3 — наружная оболочка; 4— перфорированная внутренняя оболочка из нержавеющей стали: 5— дренаж: 6— фланец.

Глушитель шума для влажного газа (рис. 6-11) состоит из корпуса 1 со звукопоглощающей облицовкой 2 из металлической проволоки, выполненной электрически непрерывной, на которую нанесен электроизолирующий ЗПМ типа тонкого асбестового волокна. Звукопоглощающая облицовка ограничена перфорированной вставкой 3. При глушении шума потока влажного газа концы звукопоглощающей облицовки подключаются к источнику электроэнергии 4. При этом влага из ЗПМ испаряется, в результате чего сохраняются его высокие звукопоглощающие свойства.

В работе [24] описан глушитель шума на выбросе перегретого пара от типовой промышленной установки Через клапан 0 0,203 м выбрасывался пар со следующими параметрами: давление на выходе 13-10+5 Па, температура 250 °С, наибольший расход 23 кг/с. Примененный глушитель показан на рис. 6-12 и представляет собой расширительную камеру с акустической облицовкой.

Диаметр подводящей трубы d\ составляет 0,25 м, внутренний диаметр глушителя до поверхности акустической облицовки d2 — 1,4 м, внутренняя длина глушителя l — 1,8 м. В качестве акустической облицовки использовано стекловолокно без связующего в оболочке из стеклоткани.

Для защиты акустической облицовки глушителя от воздействия потока пара использован многослойный экран. Этот экран состоит из перфорированного листа (/(„ = 20%), за которым расположено 2 гофрированных перфорированных листа (Кв = = 30%), а затем идет проволочная сетка, непосредственно прилегающая к акустической облицовке.

Перфорированные листы выполнены из нержавеющей стали толщиной 1,9· 10-3 м для обеспечения долговечности защитного покрытия.

Расчет акустической эффективности в [24] проводится по формуле для однокамерного глушителя с учетом добавки на поглощение облицованных поверхностей. В результате расчета на ЭВМ было получено значение эффективности глушителя более 50 дБ во всем частотном диапазоне от 75 до 15000 Гц. Однако полученный результат вызывает сомнение, особенно в области высоких частот, из-за невыполнения условия распространения звука в глушителе в виде плоской волны, при котором была получена расчетная формула. Кроме того, возможно падение звукопоглощения облицовки при эксплуатации в условиях прохождения потока влажного пара. В работе [24] не приведены результаты экспериментального определения акустической эффективности глушителя, представленного на рис. 6-12.

Описание других оригинальных конструкций шумоглушителей можно найти в работе [17].