ПРИМЕРЫ КОНСТРУКЦИЙ ШУМОГЛУШИТЕЛЕЙ

6-1. Глушители шума дутьевых машин

Рис 6-1. Глушитель на всасе дутьевого вентилятора

Глушители шума дутьевых машин должны создавать малое гидравлическое сопротивление потоку. Это требование удовлетворяется выбором соответствующих проходных сечений в глушителе. Задача проектирования этих глушителей упрощается тем, что они работают, как правило, в условиях, близких к атмосферным, и не подвергаются воздействию слишком высоких температур и химически активных веществ. Поэтому в трактах дутьевых машин наиболее целесообразно использовать пластинчатые глушители шума и применять обычные ЗПМ.

На рис. 6-1 изображен глушитель шума, установленный на всасе дутьевого вентилятора производительностью 17 м3/с и развиваемым давлением 5200 Па. Конфузор 1 обеспечивает переход от прямоугольного сечения 1,4Х Х1,7 м к диаметру 1,3 м трубопровода, который ведет ко входному патрубку вентилятора. Конфузор, корпуса для пластин 2 и жалюзийной решетки S выполнены из листовой стали толщиной 3 мм. Жалюзийная решетка предназначена для предотвращения попадания атмосферных осадков в глушитель и образована установленными под углом 40° параллельными планками 4 толщиной 2 мм, которые привариваются к корпусу.

Собственно глушитель выполнен в виде одной секции из пластин 5 длиной 1,7 м при 50%-ном заполнении поперечного сечения. Ввиду небольшой скорости потока перед пластинами глушителя (около 7 м/с) и между пластинами (около 14 м/с), пластины выполнены без обтекателей. При этом гидравлическое сопротивление пластинчатой секции, определенное по формуле (5-2), не превышает 45 Па, т. е. составляет менее 1% от развиваемого вентилятором давления. Гидравлическое сопротивление жалюзийной решетки и конфузора можно определить на основании данных работы [7].

Сама пластина 5 глушителя состоит из каркаса, звукопоглощающего мата и перфорированного листа.

Рис 6-2. Двухступенчатый глушитель шума выхлопа на нагнетательной стороне центробежного вентилятора

Каркас сварен из боковых скоб, толщиной 2 мм, и разбит перегородками, толщиной 1 мм, на 16 квадратных секций, в которые укладываются звукопоглощающие маты, размерами 100 X 420 X 420 мм. Общая площадь пластины разделена на 16 ячеек для предотвращения оседания ЗПМ при длительном воздействии вибрации, так как пластины установлены в глушителе вертикально. Звукопоглощающие маты состоят из слоев УТВ без связующего, р = — 15 кг/м3, обернутых стеклотканью, 6 = 0,06 мм, и прошитых нитками. Перфорированный лист, δ = 0,63 мм с отверстиями 0 5 мм и шагом 8 мм, расположенными в шахматном порядке, приваривается к скобам каркаса газовой сваркой.

Для установки пластин в корпусе глушителя имеются направляющие из уголков 25X25X3 мм, которые приварены к нижнему и верхнему листам корпуса. Акустическая эффективность глушителя определяется на основании табл. 5-1, при d\ = = do = 50 мм с учетом концевой поправки (кривая 1 рис. 5-5) и ограничения значения предельно возможной эффективности 40—50 дБ.

Примером более сложной конструкции с расширенной полосой акустической эффективности является глушитель (рис. 6-2) на выбросе испытательного стенда центробежного вентилятора. Глушитель состоит из низкочастотной / и высокочастотной 2 пластинчатых ступеней. Плоскости пластин одной ступени повернуты на 90° по отношению к плоскости пластин другой. Пластины обеих ступеней снабжены обтекателями из листов стали толщиной 0,3 мм. Обтекатели низкочастотной ступени и на входной кромке высокочастотных пластин выполнены по радиусу, а па выходной кромке высокочастотных пластин в виде закругленного конуса с углом раскрытия около 30°. Свободное проходное сечение в каждой ступени глушителя составляет 0,63 м2.

Скорость воздушного потока между пластинами не превышает 15—20 м/с.

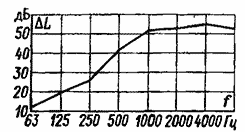

Рис 6-3 Частотная характеристика эффективности двухступенчатого глушителя

Низкочастотная ступень состоит из центральной пластины и двух боковых, толщина которых в два раза меньше, чем у центральной пластины. Длина активной звукопоглощающей части пластин низкочастотной ступени 1,25 м. Каркас каждой пластины сварной, из уголков 32X32X3 мм, стальных листов толщиной от 1 до 2 мм и прутков диаметром 3 мм. Внутри воздушного слоя, толщиной 200 мм — для центральной и 100 мм — для боковых пластин, находятся поперечные перегородки для предотвращения распространения звука по слою и фиксации положения звукопоглощающего мата с помощью приваренных с шагом 100 мм продольных прутков. С другой стороны, звукопоглощающий мат ограничивается перфорированным листом, толщиной 1 мм и Кп « 30%. Перфорированные листы закрепляются по периметру между уголками каркаса и стальными полосками, которые привариваются к уголкам.

Звукопоглощающие маты, толщиной 100 мм, образованы из слоев ультратонкого стекловолокна без связующего, р=15 кг/м3, обернутых стеклотканью, толщиной 0,06 мм, и прошитых нитками. Так как пластины низкочастотной ступени находятся в горизонтальной плоскости, то маты выполнены цельными по всей поверхности размером 1050 X 1250 мм. Низкочастотные пластины вставляются между направляющими из уголков 63X63X4 мм, которые приварены к корпусу глушителя.

Корпус глушителя сварен из листов стали, толщиной 5 мм, с фланцами из уголков 63 X 63 X 5 мм. Корпуса для низкочастотной и высокочастотной ступеней выполнены раздельными с прокладкой из мягкой резины между фланцами, которые связаны болтовыми соединениями.

Высокочастотная ступень состоит из 15 одинаковых пластин, облицованных полиуретановым эластичным поропластом (поролоном). Каркас пластины сваривается из листа и корытца из тонколистовой стали, толщиной 2 мм. Поролон, толщиной 20 мм, приклеивается по обеим сторонам листа каркаса. Обтекатели крепятся шплинтами к корытцу каркаса. Насквозь через пластины высокочастотной ступени проходят 8 стяжек, которые крепятся концами к корпусу глушителя. Расстояния между пластинами фиксируется с помощью промежуточных втулок.

Экспериментально определенные значения эффективности рассмотренного глушителя в октавных полосах частот представлены на рис. 6-3. Заглушение растет от низких к высоким частотам и составляет более 40 дБ на частотах свыше 500 Гц.

ЦКТИ был спроектирован шумоглушитель для дутьевого вентилятора ВДН-3.6Х2 Акустический расчет но данным испытаний вентиляторов ВДН-2.5Х2, установленных на Киришской ГРЭС, показал, что уровень шума вентиляторов ВДН- 3,6X2 будет превосходить приблизительно на 15 дБ допустимый спектр на частоте около 500 Гц.

Рис. 6-4. Шумоглушитель дутьевого вентилятора блока 800 МВт

Для уменьшения шума, излучаемого в атмосферу через всасывающее отверстие, вновь проектируемого вентилятора до санитарной нормы по методике, приведенной в § 4-2, был рассчитан оптимальный вариант шумоглушителя, обладающего эффективностью не менее 10 дБ/м в полосе частот 250—630 Гц с использованием звукопоглотителя из капроновых очесов. Гидравлические потери в глушителе не должны были превышать 220 Па при расходе воздуха G = 1 500000 м3/ч

Шумоглушитель пластинчатой конструкции состоит из 10 звукопоглощающих элементов, размещенных в проставке всасывающего трубопровода размером 7 X 3,5 м, высотой 2500 мм (рис. 6-4). Звукопоглощающие элементы размером 3500 X 2300 X 300 мм собираются и монтируются в проставке с помощью болтов.

Звукопоглощающий элемент состоит из металлического каркаса /, на котором размещается слой ЗПМ. Каркас состоит из двух стальных балок <3 таврового сечения и девяти перегородок 4, скрепленных между собой стержнями 5 и дугами 6 из прутка диаметром 12 мм с помощью сварки. Для удобства приварки наружных стержней 7, прижимающих сетку 8, приваривается шесть разделительных полос. По торцам каркаса приварены пластины.

Пологи звукопоглощающего материала размером 950 X 1200X100 мм по два накладываются друг на друга, уплотняются и простегиваются вместе со стеклотканью в маты, толщиной 70 мм. Маты укладываются на каркас между полосами, снаружи обтягиваются металлической сеткой 8 (ячейки 30 X 30 мм) и прижимаются к каркасу прутками диаметром 16 мм. Через 500 мм прутки привариваются к полосам. Входные и выходные кромки звукопоглощающих элементов облицовываются матами размером 500 X 950 X 70 мм и прижимаются к каркасу металлической сеткой и дугами 9 из прутка диаметром 16 мм. Глушитель устанавливают во всасывающем коробе вентилятора.