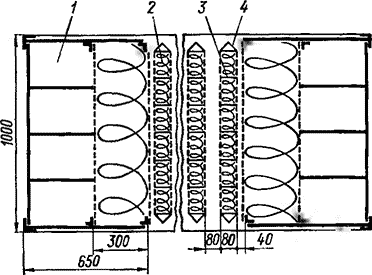

Рис. 6-5. Схема блока глушителя на всасывании приводной ГТУ типа ГТК-10 (конструкция ЛИОТ)

Глушители шума на всасывании газовых турбин, так же как и для дутьевых машин, работают при прохождении через них атмосферного воздуха. Однако шум на всасывании газовых турбин имеет более высокие уровни и создается в высокочастотной области. К глушителям шума на выбросе газовых турбин предъявляются менее жесткие требования по акустической эффективности, но они должны выдерживать воздействие высокотемпературного потока с наличием в нем некоторых химически активных веществ.

Весьма остро стоит вопрос о снижении шума на газоперекачивающих станциях магистральных газопроводов, где для приводов нагнетателей широко применяются ГТУ. Работа этих ГТУ без заглушения шума всасывания практически невозможна.

На рис. 6-5 приведена схема блока глушителя конструкции ЛИОТ. Выбор блочной схемы объясняется достаточно большими общими габаритами глушителя, предназначенного для пропускания до 240 000 м3/ч. Количество устанавливаемых блоков определяется допустимой скоростью воздуха в каналах глушителя, т. е. значением приемлемых гидравлических потерь. Корпус блока 1 выполнен из стальных уголков с обшивкой стальным листом толщиной 2 мм.

Пластины 2 выполнены из листов пенополиуретана (поролона), толщиной 100 мм, с воздушным зазором 100 мм. Имеется небольшой излом, который при акустическом расчете может не приниматься во внимание. Длина пластин по ходу воздуха около 1 м. Пластины укреплены на вертикальных стальных прутьях

- Передняя кромка пластин клеем 88н вклеена в швеллера 4 — обтекатели. Акустический эффект установки глушителя, по данным испытаний, составил около 30 дБ в области сиренной частоты (около 2500 Гц).

Относительно этой конструкции, имеющей довольно широкое распространение, следует заметить, что применение поролона обусловлено в первую очередь тем, что при его использовании изготовление глушителей в значительной степени упрощается по сравнению с изготовлением глушителей с облицовками из волокнистых материалов. Это объясняется, в основном, тем, что поролон стоек к воздействию потока и не требует защитных покрытий. Однако большим недостатком этого материала является его горючесть.

Для снижения шума на всасывании ГТК-10 был установлен глушитель, состоящий из двух установленных рядом блоков (конструкция ЦКТИ). Эти блоки практически идентичны (один из них показан на рис. 6-6).

Рис. 6-6. Глушитель шума для всасывающей камеры ГТУ (конструкция ЦКТИ)

Отличительной особенностью конструкции является объединение в одной ступени фактически двух глушителей — высоких и низких частот. В акустическом отношении они соединены параллельно. Роль глушителя низких частот играют боковые резонансные камеры 1. Более эффективное ослабление шума достигается взаимодействием низкочастотных и высокочастотных секций. Это объясняется тем, что фазовая скорость волн уменьшается в решетке тонких пластин, что увеличивает ослабление шума, производимое боковыми камерами. В то же время, наличие боковых камер положительно сказывается на работе высокочастотной секции. В результате этого увеличивается ослабление шума как на низких, так и на высоких частотах.

Основным элементом высокочастотной части являются пластины 2, состоящие из жесткого каркаса ячеистой структуры, в ячейки закладывается ЗПМ. Металлические перегородки 3, образующие ячейки пластины, расположены с шагом 130 мм. Предусмотрены обтекатели 4, снижающие гидравлические потери. В качестве ЗПМ использовалось капроновое волокно той или иной марки или УТВ. Крышки пластин выполнены из металлических сеток, с прокладкой из стеклоткани Э-0,1. Для защиты ЗПМ от выдувания воздушным потоком можно рекомендовать войлок из поливинилхлоридного волокна марки ПВХ, имеющий малое сопротивление продуванию около 30 Н · с/м3 в отличие от стеклоткани, у которой сопротивление продуванию составляет около 400 Н-с/м3.

Эффект установки глушителя составляет около 35 дБ в октавах со среднегеометрическими частотами 2 и 4 кГц, при создании гидравлического сопротивления в 60 Па. Из представленных на рис. 6-6 блоков можно компоновать глушители шума и для более мощных машин, чем ГТК-10, с близким шумовым спектром, например для ГТН-25 и ГТ-35.

Приведенные примеры касались глушителей в блочном, транспортабельном исполнении для турбин относительно небольшой мощности. В качестве примера решения шумоглушения на всасывании мощной пиковой ГТУ можно привести конструкцию института «Теплоэлектропроект» (Ростовское отделение) шумоглушителя для ГТ-100 на Краснодарской ТЭЦ. Воздухозаборная камера выполнена в виде железобетонной многогранной башни, воздух в которую входит через боковые проемы с жалюзи 2 (рис. 6-7). Вдоль боковых стенок установлены воздушные фильтры 1. К люку в центре башни подведен всасывающий канал прямоугольного сечения. Стенки выполнены из бетона толщиной 150 мм, что обеспечивало надлежащую звукоизоляцию.

Глушитель выполнен в виде двух ступеней 3, 4 длиной по 1,5 м. Решетка пластин имеет стандартную (по рекомендациям НИИ строительной физики) формулу 2d0 = 2d\ = 100 мм. Каркасы пластин деревянные.

Рис. 6-7. Схема расположения глушителей в воздухозаборном тракте мошной пиковой ГТУ типа ГТ-100

В качестве ЗПМ для заполнения пластин глушителя применены маты из СТВ, р = 20 кг/м3. Для предупреждения выдувания ЗПМ из глушителя использованы защитные покрытия, состоящие из перфорированных стальных листов толщиной 1 мм с диаметром отверстий 5 мм и шагом 10 мм. Прокладкой служит стеклоткань Э-0,1.

Эффективность каждой ступени глушителя (по перепаду уровней звукового давления) составляет 30 дБ в октавной полосе 1—2 кГц (лопаточная частота ГТУ равна здесь 1350 Гц). Гидравлические потери определяются расходом воздуха 83 кг/с.

В § 2-3 был описан комплекс противошумовых устройств для ГТУ с ТРД «Олимпус-201». Рассмотрим более подробно конструкцию глушителей на всасе и выбросе, общая компоновка во всасывающем и выхлопном трактах приведены на рис. 2-13.

В двухступенчатом глушителе на всасывании в качестве звукопоглотителя использовано стекловолокно р = 32—100 кг/м3 в оболочке из стеклоткани. Снаружи звукопоглотитель покрывается стальным листом с Кп — 30%. При работе в условиях повышенной влажности перфорированные листы выполняются из нержавеющей стали.

Первая ступень глушителя на всасе предназначена для снижения шума высоких частот и представляет собой пластинчатую конструкцию с толщиной пластин 2di — 50 мм и расстоянием между ними 2с?0 — 100 мм. Низкочастотная ступень также выполнена в виде пластинчатой конструкции и следует непосредственно за первой ступенью по пути движения воздуха. Толщина пластин низкочастотной ступени составляет 2di — 300 мм и расстояния между ними 2d0 = 500 мм. Длина низкочастотных пластин 4,7 м.

Скорость воздуха в каждой ступени глушителя около 12 м/с. При этом потери давления равны 147 Па или 40% от общих потерь во всасывающем тракте. Установка глушителя на всасывании вызывает снижение общей мощности установки на 0,8%, а общего термического к. п. д. — на 0,5%. Общая эффективность глушителя на всасывании составляет более 35 дБ в октавах со среднегеометрическими частотами 500, 1000, 2000, 4000 Гц.

Глушитель на выхлопе ГТУ установлен в круглой выхлопной трубе диаметром 3 м и выполнен в виде двух колец из звукопоглощающего материала толщиной 200 мм каждое. Диаметр наружного кольца равен 2,7 м, а длина — 8,3 м. Диаметр внутреннего кольца составляет 0,95 м при длине равной 3,1 м. В качестве звукопоглотителя использована минеральная вата плотностью 100—160 кг/м3 в оболочке из металлической сетки. Снаружи звукопоглотитель покрыт перфорированным стальным листом с коэффициентом перфорации равным 30%.

Скорость потока между кольцами выхлопного глушителя составляет 60 м/с. При этом потери давления в глушителе равны 490 Па или около 56% от общих потерь в выхлопном тракте. Установка глушителя на выбросе вызвала снижение мощности и общего термического к. п.д. установки на 0,6%.

Следует отметить, что в рассмотренной установке скорость потока, проходящего через глушитель на выхлопе, выбрана в 5 раз больше, чем в глушителе на всасе. Такое соотношение обусловлено тем, что газовая турбина гораздо более чувствительна к потерям давления во всасывающей части по сравнению с выхлопной. Кроме того, выхлоп осуществляется, обычно, в сравнительно высокую трубу и находится дальше от нормируемых по шуму объектов, чем всасывающая камера, поэтому в выхлопном глушителе допустим больший уровень шума, генерируемый при прохождении потока газов.