ВЛИЯНИЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ НА СВОЙСТВА КОТЕЛЬНЫХ СТАЛЕЙ

1. ИЗМЕНЕНИЯ СТРУКТУРЫ И СВОЙСТВ МЕТАЛЛА ПАРОПРОВОДОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Наращивание параметров пара с целью повышения к. п. д. энергетических установок и экономии топлива предъявляет все более высокие требования к свойствам труб котельных агрегатов. Однако в процессе эксплуатации при высоких температурах и напряжениях струн тура и свойства стали претерпевают неизбежные изменения.

В сталях перлитного класса, из которых изготовлены паропроводы, коллекторы и другие элементы подавляющего большинства современных энергоустановок, эксплуатируемых при температурах пара 500°С и выше и при напряжениях 4—6 кгс/мма, с течением времени про исходят фазовые и структурные превращения, приводящие к заметному снижению механических свойств металла в процессе эксплуатации. К этим изменениям относятся переход легирующих элементов из твердого раствора в карбиды, сфероидизация и коагуляция карбидов и сосредоточение их по границам зерен, изменена тонкой структуры.

Изменения свойств в большинстве случаев приводят к снижению работоспособности металла. Изучение процессов, протекающих в металле при высоких температурах в течение длительного времени, и своевременное выявление влияния этих процессов на изменение свойств металла имеют большое значение для повышения эксплуатационной надежности энергооборудования.

Структура широко применяемых в настоящее время низколегированных трубных сталей состоит из феррита и перлита. В условиях длительной эксплуатации паропроводов высокого давления в металле происходят процессы, сопровождающиеся изменением формы и размеров цементитной составляющей перлита. В результате диффузии углерода пластинки цементита приобретают округлую форму и постепенно коагулируют. Этот процесс называют сфероидизацией. Интенсивность сфероидизации в большой степени зависит от температуры, напряжения, степени наклепа и режимов термической обработки стали.

ВТИ разработана шкала, в соответствии с которой степень сфероидизации для сталей типов 16М, 12МХ и 15ХМ оценивается в баллах от 1 до 6.

От степени сфероидизации в значительной мере зависят основные характеристики стали. С развитием сфероидизации снижаются твердость и пределы текучести, прочности и ползучести.

Все видимые изменения структуры, которые происходят в перлитных сталях типов 16М, 12МХ, 15ХМ и 12Х1МФ в процессе их эксплуатации, можно свести к следующим основным моментам: изменения в феррите и перлите и изменения по границам зерен.

Изменения в ферритной составляющей наиболее интенсивны, если при рабочих температурах идет процесс образования вторичных фаз типов FeC, ССе, VC и МоС. В этом случае при исследовании структуры даже при незначительном увеличении оптического микроскопа феррит заметно темнеет вследствие образования в нем дисперсных частиц, которые с увеличением длительности эксплуатации начинают различаться как отдельные точки.

Если вторичные фазы выделились в процессе термической обработки, то после эксплуатации заметна коагуляция выделившихся ранее частиц. В отдельных случаях наряду с процессом коагуляции выделившихся ранее частиц наблюдается дополнительное образование новых частиц.

Указанные изменения структуры можно наблюдать в паропроводных сталях типов 15М, 15ХМ, 12Х1МФ и 15Х1М1Ф при увеличениях в 500—1000 раз. В отличие от изменений феррита изменения перлита определяются не интенсивностью выделения вторичных фаз, а интенсивностью сфероидизации цементита. На поздней стадии сфероидизации в феррите перлита, так же как и в свободном феррите, могут происходить выделения мелкодисперсных частиц.

Наиболее интенсивные изменения происходят по границам зерен, которые являются наиболее энергетически выгодными участками для протекания различных процессов. В результате повышенной диффузии легирующих элементов к границам зерен здесь происходит интенсивное выделение фаз, что обусловливает повышенную травимость границ уже после первых сотен часов эксплуатации металла. В дальнейшем по границам зерен образуется цепочка карбидов, которая может слиться в непрерывную тонкую прослойку. Ориентировка кристаллических агрегатов, составляющих соседние зерна, степень их деформации и интенсивность диффузии легирующих элементов определяют стабильность границы зерен.

Из-за относительно большого объема дисперсных фаз, выделившихся но границам зерен, на границах возникают значительные напряжения, способствующие образованию тонкой структуры в виде блоков и вакансии, а также пор и других дефектов кристаллической решетки. Создаются условия для быстрого протекания процессов полигонизация и дробления на фрагменты и бл«- ки, которые часто можно наблюдать в приграничной зоне. Для протекания процессов блокообразования и полигонизации, интенсивность которых значительно возрастает под воздействием рабочих напряжений и высоких температур, феррит является более благоприятной структурной составляющей по сравнению с перлитом.

Следует отметить, что не во всех сталях перлитного класса образуются отчетливо различимые структуры продуктов распада и свободного феррита. Даже в одной и той же стали, охлажденной с различной скоростью в процессе термической обработки, образуется различная структура. В промежуточной троостосорбитной или мартенситоподобной структуре трудно различить отдельные перлитные и ферритные участки. Тем не менее общие изменения структуры, происходящие в процессе эксплуатации, в общих чертах описанные выше, можно обнаружить при любых структурных состояния стали.

В процессе эксплуатации котельных сталей происходит выделение фаз в виде карбидов железа, хрома, молибдена и ванадия, а также интерметаллидов. В результате выделения вторичных фаз происходит перераспределение легирующих элементов: твердый раствор обедняется, а выделяющаяся фаза обогащается легирующими элементами.

Карбиды выделяются не только по границам зерен, но и в объеме зерна феррита. Как показали результаты исследования дислокационной структуры, дисперсные карбиды располагаются по кристаллографическим плоскостям отдельных фрагментов зерен. Старение металла в процессе эксплуатации сопровождается дифференциацией перлита, распадом продуктов промежуточного превращения и увеличением содержания хрома и молибдена в карбидах. Общее количество легирующих элементов в карбидах после 40—100 тыс. ч работы не превышает по хрому 20—35%, молибдену 45—65% и ванадию 70%.

Дисперность карбидов и ее влияние на жаропрочность котельной стали определяются режимом термической обработки, в частности скоростью охлаждения. Установлено [1], что дисперсность карбидов является главным структурным фактором, определяющим скорость ползучести стали и скорость релаксации напряжений, так как вследствие изменения расстояния между частицами изменяется длина свободного пробега дислокаций.

Структурные различия, созданные при термической обработке, в процессе длительной эксплуатации не сглаживаются, т. е. характер наблюдаемых структурных изменений в значительной степени зависит от исходной структуры стали. Утверждение, что после длительной эксплуатации при высоких температурах различия в начальной структуре стали не имеют принципиального значения и приводят к одинаковым свойствам, по мнению авторов, ошибочно.

В процессе эксплуатации происходит постепенное обеднение твердого раствора стали легирующими элементами вследствие перехода последних в карбиды, что приводит к значительному снижению характеристик ее прочности, пластичности и ударной вязкости. Это подтверждают результаты многочисленных исследований металла вырезок из контрольных участков паропроводов, длительное время находившихся в эксплуатации.

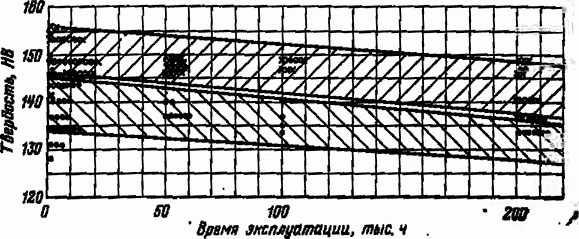

Уровень свойств стали 12Х1МФ после эксплуатации в значительной мере определяется ее микроструктурой в исходном состоянии. На рис. 1 показано, что паропроводные трубы из стали 12Х1МФ со структурой балла 3 пο МРТУ 14-4-21-67 имеют в исходном состоянии более высокую твердость по сравнению с трубами с браковочной микроструктурой. Более высокая твердость рекомендуемых структур сохраняется и после эксплуатации до 200 тыс. ч при температуре 540°С. Аналогичные зависимости были получены авторами и по другим характеристикам прочности, в том числе и пределу длительной прочности.

Рис. 1-1. Влияние времени эксплуатации на твердость стали Ι2Χ1ΜΦ в зависимости от ее структурного состояния.

х-------- X — микроструктура балла 3; ф--------- 0 — микроструктуре балла.

Почти все котельные стали в первый период эксплуатации несколько упрочняются вследствие выделения дисперсных фаз. В сталях перлитного класса 15ХМ и 12Х1МФ этот период очень непродолжителен и, как правило, не обнаруживается при исследовании первой контрольной вырезки, производимой согласно [19].

В процессе эксплуатации котельных сталей в лих непрерывно протекают процессы упрочнения и разупрочнения. Так, в сталях 12Х1МФ и Ι5ΧΜ в период интенсивного выделения дисперсных фаз микротвердость феррита увеличивается, а перлита уменьшается (вследствие сфероидизации цементита). Макротвердость стали в этот период изменяется незначительно. С увеличением длительности эксплуатации твердость обеих структурных составляющих и всего металла в целом уменьшается из-за развития процесса коагуляции. Параллельно уменьшаются пределы текучести и прочности. В сталях 12Х1МФ и 15ХМ кратковременный предел прочности за 40—50 тыс. ч эксплуатации изменяется незначительно. Однако предел прочности, определенный при рабочих температурах, может уменьшаться до 40% против исходного.

Одной из наиболее важных характеристик, определяющих надежность работы металла, является предел длительной прочности. Как и другие характеристики, длительная прочность во многом определяется структурным и фазовым состояниями и интенсивностью их изменения в процессе эксплуатации. Исследованиями установлено, что предел длительной прочности стали типа 12Х1МФ снижается за 40 тыс. ч эксплуатации при параметрах пара 140 кгс/см2 и 560°С в среднем на 2— 3 кгс/мм8, а в некоторых случаях на 3—4 кгс/мм2. В неоднородном по структуре и свойствам металле предел длительной прочности может значительно снизиться в условиях эксплуатации.

Вместе со снижением длительной прочности снижается, как правило, и длительная пластичность, характеризующая деформационную способность металла. В результате возрастает скорость ползучести и остаточная деформация может достигать опасного значения.

Следует отметить, что в отдельных случаях, когда процессы дисперсионного упрочнения проявляются наиболее активно, предел длительной прочности может оставаться на уровне исходного. Это обнаружено на некоторых плавках сталей 15ХМ и 12МХ.

Изменения в структуре, происходящие в напряженном металле, могут вызвать микроразрушения кристаллической решетки твердого раствора. В соответствии с дислокационной теорией разрушения вакансии, воз пикающие в нагруженном металле, конденсируются, образуют поры, последние образуют цепочку, а затем и микротрещину, которая может послужить очагом разрушения. В работе, проведенной на стали 12Х1МФ. установлено, что после 30 тыс. ч эксплуатации возникают необратимые повреждения структуры. Повторная термическая обработка стали с подобными повреждениями структуры не привела к полному их залечиванию.

При незначительном рабочем напряжении зоны повреждаемости структуры концентрируются в приграничных участках. В случае повышенной скорости ползучести повреждаемость развивается одновременно по линиям скольжения и границам образующихся фрагментов и полигонов. Наиболее отчетливо этот процесс можно наблюдать в зернах феррита. Однако выявление повреждений структуры на ранней стадии возможно только при увеличении более чем в 6000 раз.

Структура металла труб из хромомолибденовых сталей 12МХ и 15ХМ отличается высокой стабильностью ” малой чувствительностью к отклонениям от оптимальны г. режимов термической обработки. В этих сталях до 40— 50 тыс. ч работы при температуре пара 500—510°С и расчетном напряжении 4,5—4,9 кгс/мм2 перлит находится в начальной стадии сфероидизации; дальнейшая эксплуатация несколько повышает скорость процесса сфероидизации, однако эта скорость настолько мала, что существенных изменений структуры стали при рассмотрении ее в оптическом микроскопе не отмечается. Степень сфероидизации перлита после 90—100 тыс. ч работы не превышает 3-го балла по шестибалльной шкале ВТИ.

В ферритной составляющей структуры этих сталей в процессе эксплуатации заметны выделения дисперсных фаз (зерна феррита покрыты темными точками), чаще всего единичных карбидов, которые в процессе дальнейшей эксплуатации увеличиваются в размере. Травимость феррита при этом повышается.

Анализ состава карбидной фазы после различных сроков эксплуатации показывает, что изменение концентрации хрома в карбидах незначительно: с 8—10% в исходном состоянии до 25—30% после 80—100 тыс. ч эксплуатации; изменение же концентрации молибдена в карбидах значительно больше: с 10—15% в исходном состоянии до 60—65% после 80—100 тыс. ч работы Необходимо отметить, что скорость миграции легирующих элементов в карбиды существенно выше в металле паропроводов, работающих в нестабильном режиме

В процессе эксплуатации до 70 тыс. ч как при комнатной, так и при рабочей температуре кратковременные механические свойства металла паропроводность сталей 12МХ и 15ХМ уменьшаются в пределах 5—25%. После 80 тыс. ч работы наблюдается некоторое повышение прочности при 20°С и более заметное ее снижение яри рабочей температуре (500°С), и, наоборот, при этой температуре заметно повышение пластичности (δ и φ).

Характеристики прочности при рабочей температуре несколько снижаются с увеличением продолжительности эксплуатация, однако их значения остаются на довольно высоком уровне.

По абсолютным значениям в подавляющем большинстве случаев прочность и пластичность металла труб, из сталей 12МХ и 15ХМ, проработавших до 120 тыс. ч, не выходит за пределы требуемых норм. Однако имеются случаи, когда в процессе работы пластичность стали резво снижается (при значительной степени коагуляции карбидов по границам зерен), что создает опасность хрупкого разрушения. В связи с этим авторами особое внимание уделялось изучению изменения ударной вязкости металла паропроводов в процессе эксплуатации.

За первые 30—35 тыс. ч работы в металле труб из сталей 12МХ и 15ХМ происходят структурные и фазовые превращения, влекущие за собой снижение ударной вязкости, особенно резкое (на 50—60%) при значении ударной вязкости в исходном состоянии выше 20 кгс-м/см2. При эксплуатации от 30—35 до 120 тыс. ч ударная вязкость, определенная при комнатной температуре, находится в пределах 7—16 кгс-м/см2.

При рабочей температуре испытания (500°С) в первый период эксплуатации (до 35—40 тыс. ч) также отмечается снижение ударной вязкости до 5—10 кгс-м/см2, далее (до 75 тыс. ч) ее значение находится примерно на том же уровне, и только после 75—80 тыс. ч эксплуатации отмечается повышение ударной вязкости до 10 кгс-м/см2.

Испытания образцов сталей 12МХ и 15ХМ в интервале температур 20—650°С показали, что наименьшее значение ударной вязкости наблюдается при температурах 500—550°С. Отмечено, что при значении исходной ударной вязкости менее 9—10 кгс-м/см2, этот интервал температур сдвигается в сторону более высоких температур (550°С и выше).

Структура металла паропроводных труб из сталей 16М, 12МХ и 15ХМ в исходном состоянии — ферритоперлитная. Перлит, как правило, отличается плотным строением с незначительной степенью сфероидизации. Участки перлита могут быть различными по размерам. Размер зерна при этом соответствует 6—7-му баллу шкалы зернистости.

В процессе эксплуатации паропроводов из сталей 12МХ и 15ХМ происходит сфероидизация перлита и коагуляция карбидов, однако до 70—75 тыс. ч эксплуатации существенных изменений в структуре не происходит и степень сфероидизации перлита соответствует обычно баллу 2—3 шкалы сфероидизации ВТИ.

При эксплуатации паропроводов свыше 100 тыс. ч сфероидизации перлита усиливается и соответствует баллу 3—4. Отмечается выделение карбидов, расположенных главным образом по границам зерен феррита. Однако имеются отдельные трубы из стали 16М, в которых отмечается высшая степень сфероидизации перлита — балл 5—6 после 90—95 тыс. ч. работы при 510°С.

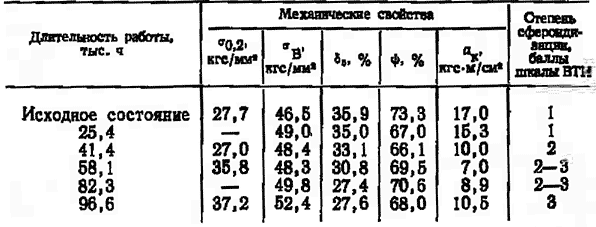

Изменения кратковременных механических свойств металла паропроводов из стали 12МХ в процессе эксплуатации при 500°С и расчетном напряжении 4,5 кгс/мм2 приведены в табл. 1-1.

Таблица 1-1

По результатам измерения ползучести труб паропроводов из сталей 12МХ и 15ХМ их остаточная деформация после расчетного срока работы не превышает, как правило, 0,5% (в среднем 0,2—0,3%).

В исходном состоянии металл труб паропроводов ия стали 12Х1МФ содержит в карбидной фазе молибден, хром и ванадий в значительно больших количествах, чем стали 12МХ и I5XM. Относительное содержание молибдена в карбидной фазе —15—35%, хрома — 5— 25% и ванадия — 40—80%.

В процессе эксплуатации стали Ι2Χ1ΜΦ длительностью до 100 тыс, ч при 510—570°С и расчетном напряжении 4,4—5,0 кгс/мм2 происходит обеднение твердого раствора легирующими элементами. После 50—70 тыс. ч работы общее содержание легирующих элементов в твердом растворе не превышает по хрому 25—30%, по молибдену— 50—60% и по ванадию — 60—70%.

Для стали 12Х1МФ характерна неравномерная скорость миграции легирующих элементов в карбиды по периодам эксплуатации. Отмечена более высокая скорость перехода молибдена в карбиды в период эксплуатации до 25 тыс. ч. Последующая эксплуатация металла приводит к монотонному снижению молибдена в твердом растворе. Содержание хрома и ванадия в карбидах изменяется с течением времени эксплуатации незначительно.

В процессе эксплуатации стали 12ХМФ происходит коагуляция карбидов, в первую очередь карбидов, выделившихся по границам зерен феррита. Преимуществeнное карбидообразование по границам зерен подтверждается результатами исследования тонкой кристаллической и дислокационной структуры стали. Выделение карбидов идет также и в объеме феррита. При этом мелкодисперсные карбиды выделяются по кристаллографическим плоскостям отдельных фрагментов зерен.

Скорость изменения механических свойств стали 12Х1МФ определяется в основном уровнем рабочей температуры и напряжений в трубах.

Необходимо отметить, что анализ свойств контрольных вырезок из паропроводов стали 12Х1МФ, эксплуатирующихся в течение 100 тыс. ч при 540—570°С, показал, что кратковременные их свойства (σв, σ0,2, δ, ψ, а) изменяются наиболее интенсивно в начальный период эксплуатации до 30—35 тыс. ч. Однако абсолютное снижение пределов прочности и текучести не превышает 10—12 хгс/мм2. При этом стали со сдаточной структурой сохраняют более высокие механические свойства, чем стали с браковочной структурой. К 100 тыс. ч эксплуатации эта разность составляет 8—10 кгс/мм2.

Следует подчеркнуть, что в паропроводных сталях перлитного класса только содержание молибдена в карбидном осадке систематически увеличивается в процессе эксплуатации паропроводов.

1 Иногда наблюдаются случаи, когда после определенного срока эксплуатации содержание хрома и ванадия

Снижение прочности при высоких температурах после 30—35 тыс. ч работы коррелирует с количеством молибдена, связанного в карбидах. В [4] установлена связь между пределом длительной прочности и пределом прочности и концентрацией молибдена в твердом растворе в карбидах начинает уменьшаться. Это объясняется обратным их растворением и диссоциацией неустойчивых карбидов типов Сr7С3 и Сr23С5.

Карбиды ванадия в подавляющем количестве выделяются уже в процессе термической обработки труб. Вследствие слабой склонности к коагуляции выделившиеся в матрице зерна мелкодисперсные карбиды ванадия значительно задерживают снижение твердости.

В первый период эксплуатации труб из стали 12Х1МФ при 570°С (до 25 тыс. ч) происходит значительное снижение ударной вязкости, особенно труб с а >18 кгс-м/см2 в исходном состоянии. В дальнейшем происходит стабилизация ударной вязкости, сохраняющейся, как правило, на достаточно высоком уровне.

Снижение ударной вязкости в первый период эксплуатации при 570°С объясняется обеднением твердого раствора легирующими элементами, в первую очередь молибденом. Содержание молибдена в карбидах увеличивается с 24—25 до 40—48% после 20—25 тыс. ч эксплуатации. Содержание ванадия в карбидном осадке остается примерно постоянным, а содержание хрома незначительно изменяется. В дальнейшем скорость перехода легирующих элементов в карбиды затухает и свойства стали стабилизируются.

В трубах из стали 12ΧΙΜΦ с ударной вязкостью 10—18 кгс-м/смг в первый период эксплуатации (до 20 — 25 тыс. ч) наблюдается повышение ударной вязкости, а в дальнейшем, к 45—50 тыс. ч эксплуатации, ударная вязкость снижается до уровня, близкого к исходному.

Временное повышение ударной вязкости металла паропроводов с ак=10—18 кгс-м/сМ2 объясняется, по-видимому, перераспределением углерода и легирующих элементов в твердом растворе и формированием новых фаз. При этом происходит снятие микроискажений кристаллической решетки, а выделившиеся при термической обработке мелкодисперсные карбиды успевают скоагулировать. В процессе дальнейшей эксплуатации происходят дополнительное выделение мелкодисперсных карбидов и концентрация их по границам зерен и блоков, что в приводит к снижению ударной вязкости.

Установлено, что в металле труб с ударной вязкостью ниже 10 кгс-м/см2, работающих при 570°С, а также в металле труб с различной ударной вязкостью, работающих при 500—510°С, в процессе эксплуатации до 30—35 тыс. ч ударная вязкость изменяется незначительно. В процессе дальнейшей эксплуатации ударная дяз кость постепенно снижается и после расчетного срока работы паропроводов может снизиться до значений ч«- же требуемых техническими условиями.

В трубах паропроводов из стали 12Х1МФ, работающих при 540°С, в первый период эксплуатации ударная вязкость снижается незначительно, в дальнейшем {до 70—75 тыс. ч эксплуатации) ударная вязкость повышается почти до исходного значения. При температурах эксплуатации 500°С наблюдается обратное явление: в первый период — небольшое увеличение ударной вязкости, а в дальнейшем (после 25 тыс. ч) постепенное ее снижение. Так, после 90 тыс. ч работы при 500°С ударная вязкость одной из исследуемых труб снизилась с 8,9 до 4,6 кг-м/см2. Анализ изменений ударной вязкости исследованных труб при рабочей температуре показал следующее:

увеличение времени наработки труб паропроводов, эксплуатирующихся при 500—540 С, приводит к незначительному повышению ударной вязкости;

эксплуатация труб паропроводов при 570°С приводит в подавляющем большинстве случаев к повышению ударной вязкости как при рабочей, так и при комнатной температурах.

Анализ ползучести паропроводов, изготовленных из стали 12Х1МФ и работающих при температуре пара 565—570°С и расчетном напряжении 4,9 кгс/мм2, показал, что за 45—50 тыс. ч эксплуатации остаточная деформация труб находится в пределах 0,1—0,4%. Однако на некоторых паропроводах, главным образом на трубах горячего промежуточного перегрева диаметром 426X17 мм, наблюдаются случаи ускоренной ползучести металла (ε=1,2% и выше).

Исследование металла труб из стали 12Х1МФ с повышенной остаточной деформацией показало, что все они, как правило, имели в исходном состоянии браковочную структуру по шкале микроструктур МРТУ 14-4-21-67 и предел длительной прочности на 2-3 кгс/мм2 ниже допускаемого.

Длительная прочность, пластичность и ударная вязкость стали тесно связаны с ее структурным состоянием. Изменение структуры сталей в процессе длительной эксплуатации на промышленных установках приводи!

к значительный изменениям этих характеристик, а также, как указывалось выше, фазового состава стали.

Изучение тонкой кристаллической и дислокационной структуры, проведенное на металле труб паропровода коллекторов и пароперегревателей из сталей 12М, 15ХМ, 12Х1МФ и 15Х1М1Ф как в исходном состоянии, так и после различных сроков эксплуатации, позволило выявить в длительно работающем металле возможность локального разупрочнения, которое чаще всего наблюдается границ зерен и проявляется в виде перемещения всем фронтом границ зерен и субзерен. Перемещение границ зерен может быть вызвано давлением скопившихся у границ дислокаций. На рис. 1-2 приведена микрофотография, на которой показано перемещение (миграция) границы зерна и субзерна.

После длительной эксплуатации в металле паропроводов из сталей 12МХ, 15ХМ и 12Х1МФ на границах многих зерен выявлены светлые прослойки (рис. 1-3), в которых отсутствуют какие-либо включения. Эти прослойки образуются в интервале температур 500—600С и служит одной из причин снижения ударной вязкости В, высказывается мнение, что эти прослойки состоят из аустенита, который может образоваться при температуре ниже температуры термодинамического равновесия для границы зерна. При определенных температурах и концентрации структурных составляющих происходит образование аустенита с резкой двухконтурной границей. Аналогичные соображения были высказаны в [6] при выяснении причин резкого снижения ударной вязкость в хромистых ферритах. Образование светлых прослоек вокруг зерен можно объяснить также тем, что приграничные зоны зерен могут отличаться повышенной по сравнению с внутренними объемами зерен концентрацией остаточных атомов углерода и азота, не связанных в карбиды и нитриды, что обусловлено положительной поверхностной активностью этих элементов.

Границы зерен — место преимущественного возникновения выделений, так как в этой части зерен требуется только около половины свободной энергии поверхности раздела, необходимой для образования выделений внутри зерен.

Рис. 1-2. Миграция границ зерен в стали Ι2Χ1ΜΦ Х800.

Рис. 1-3. Прослойки на границах зерен в стали 12Х1МФХ800.

Изучение границ зерен сталей с различной ударной вязкостью с применением электронного микроскопа показало, что в результате повышенной диффузии легирующих элементов к границам зерен здесь происходит интенсивное выделение дисперсных фаз, что обусловливает их повышенную травимость уже после первых сотен часов эксплуатации металла. В дальнейшем по границам зерен образуется цепочка карбидов, которая затем может слиться в непрерывную тонкую прослойку. Металл, имеющий по границам зерен непрерывные выделения дисперсной фазы, более хрупок (ак=0,6—3,0 кгс-м/см2), чем металл с таким же количеством выделений, но распределенных по границе в виде отдельной цепочки.

Свойства стали определяются не только длиной и состоянием границ зерен, количеством выделившихся из них фаз и примесей, но и общим состоянием тела зерна. Установлено, что изменения, происходящие в ферритной матрице сталей перлитного класса, приводят к существенному изменению кратковременных механических свойств, в том числе и ударной вязкости.

Таким образом, в трубах из перлитных сталей под воздействием температуры и напряжения наблюдаются следующие основные структурные изменения:

сфероидизация перлита и коагуляция частиц карбидной фазы;

графитизация (только для сталей, не содержащих хрома);

перераспределение легирующих элементов между твердым раствором и карбидной фазой.

Структурная стабильность сталей определяется их химическим составом, условиями работы (температурой, напряжениями, длительностью эксплуатации), а также предшествующей термической обработкой.