В [33] были сопоставлены результаты измерений характеристик прочности, определенных по твердости методами Марковца, Дрозда и Васаускаса, нашедших наиболее широкое применение в промышленных условиях.

Сравнительное исследование проводилось на четырех низколегированных сталях перлитного класса, применяемых для изготовления паропроводов и коллекторов: 16М, 12МХ, 15ХМ в 12Х1МФ. Результаты намерений сравни вались с результатами определения твердости по Бринеллю.

Таблица 3-4

Сталь | Твердость НВ | Сталь | Твердость НВ |

16М | 129-296 | 16ХМ | 117-329 |

12 MX | 129-233 | 12Х1МФ | 134-207 |

Стали исследовали в исходном состоянии, после различных сроков эксплуатации (стали 15ХМ и 12МХ—85 тыс. ч) и после различных режимов термической обработки, проведенной с целью получения механических свойств сталей в широком диапазоне значений.

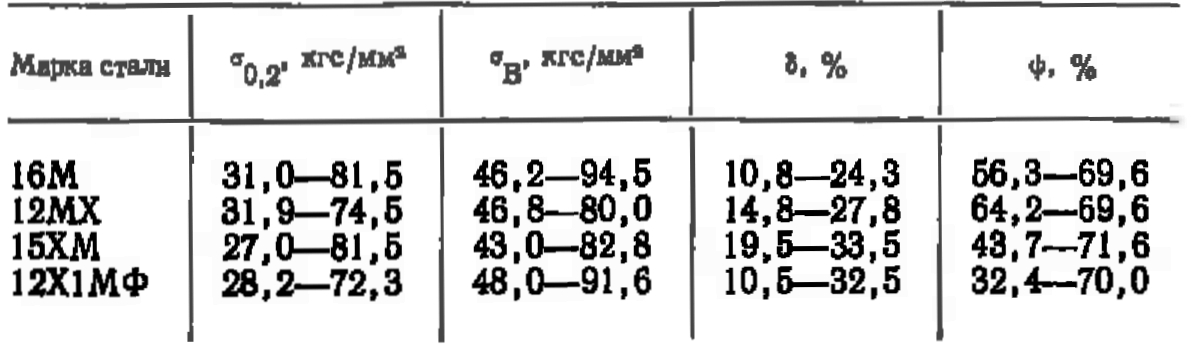

Пределы значений твердости исследованных сталей и их механических свойств приведены в табл. 3-4 и 3-5 соответственно.

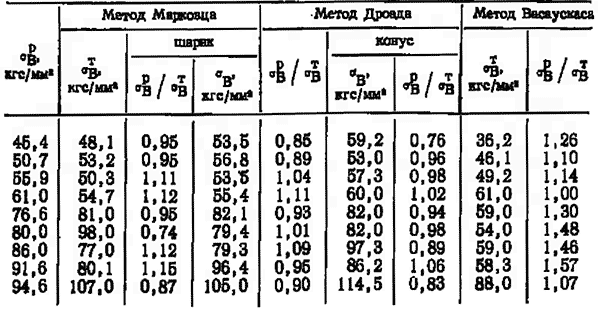

Сопоставление пределов прочности, определенных методами твердости и растяжения, приведено в табл. 3-6.

Таблица 3-5

Механические свойства исследованных сталей

Таблица 3-6

Изучение точности (достоверности) определения механических свойств сталей этими методами и оценка погрешности их проведены на углеродистой стали и стали 12Х1МФ [34]. Точность методов оценивалась по среднему значению предела прочности σв каждого образца.

Среднеквадратичная погрешность единичного измерения определялась по формуле

![]() (3-29)

(3-29)

Среднеквадратичная погрешность среднего арифметического М определялась по формуле

![]() (3-30)

(3-30)

Значения погрешностей для рассматриваемых методов представлены в табл. 3-9.

Таблица 3-9

Погрешность | Метод Дроада | Метод Весаускаса | По данным испытаний |

т | +1,26 | ±1,46 | ±0,19 |

М | +0,40 | ±0,06 |

Сравнение безобразцовых методов определения свойств прочности металла показало, что по точности, надежности экспериментальных данных, простоте методики и возможности применения в промышленных условиях оптимальными являются методы Марковца и Дрозда.

Общие зависимости, установленные для широкого диапазона материалов, не всегда позволяют судить о механических свойствах материалов, определенных по твердости с точностью, достаточной для производственной практики. Для уменьшения погрешности определения механических свойств безобразцовыми методами целесообразно для каждой группы сталей, близких по химическому составу, устанавливать необходимые зависимости, применяя в каждом случае оптимальный метод измерения твердости.