ГЛАВА ПЯТАЯ

КОСВЕННЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ДЛИТЕЛЬНОЙ ПРОЧНОСТИ СТАЛИ 5-1. УСКОРЕННЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ДЛИТЕЛЬНОЙ ПРОЧНОСТИ

Длительная прочность — один из основных критериев оценки работоспособности металла в условиях работы теплоэнергетических установок высоких и сверхвысоких параметров.

Определение предела длительной прочности требует специального оборудования с круглосуточным обслуживанием. Такие испытания большого количества труб не могут быть выполнены в условиях лабораторий метал лов энергосистем и электростанций, хотя в практической работе для оценки работоспособности труб паропроводов, особенно находящихся длительное время в эксплуатации, знание характеристик длительной прочности необходимо.

Для выявления и отбраковки в период монтажа труб, жаропрочность которых не обеспечивает их безопасной длительной эксплуатации, а также для контроля труб паропроводов, длительность эксплуатации которых превысила проектный срок службы, необходима разработка ускоренных методов оценки жаропрочности. Решению этого вопроса может содействовать разработка методики ориентировочного определения предела длительной прочности по результатам кратковременных испытаний.

В настоящее время существует несколько ускоренныХ способов определения длительной прочности, в основу которых положены различные предпосылки.

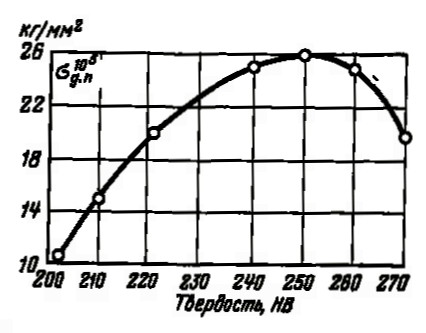

Значительный интерес представляют результаты исследования сталей шести марок с целью установлении зависимости между длительной прочностью и твердостью по Бринеллю, изложенные в [13]. На рис. 5-1 приведен график взаимосвязи σд.л — НВ для стали 25ХЗФ1М типичный и для остальных исследованных сталей. Авторы отмечают, что очень высокая исходная твердость не может служить мерой длительной прочности, поскольку в процессе эксплуатации при высоких температурах происходит снижение длительной прочности из-за нестабильности структуры.

Рис. 5-1. Изменение предела длительной прочности стиле 25ХЗФ1М в зависимости от твердости.

Аллен и Форрест [14] установили, что дли каждого материала существует определенная зависимость между пределом длительной прочности и пределом усталости, определенным как при изгибе с вращением, так и при растяжении-сжатии. Они же установили, что различные режимы термической обработки вызывают изменения усталостных свойств, которые можно принять пропорциональными изменениям длительной прочности. Ошибка определения предела длительной прочности по значению усталостной прочности (предела выносливости) не превышает 10%.

Гудремон и Майлендер [15] на большом экспериментальном материале установили эмпирические формулы, связывающие предел выносливости при изгибе с прочностными характеристиками металла, полученными при кратковременных испытаниях.

Бочваром предложен метод определения характеристик жаропрочности сплавов путем измерения так называемой длительной твердости [12]. Метод заключается в определении зависимости твердости материалов при рабочей температуре от времени выдержки под нагрузкой.

Подобно кривым длительной прочности кривые длительной горячей твердости закономерно снижаются с повышением температуры, т. е. в большинстве случаев данному уровню длительной прочности соответствует и определенная величина длительной твердости в горячем состоянии.

Напряжение, приложенное к электролитической ванне, составляет для углеродистых и низколегированных сталей 35—40 В. для сталей аустенитного класса — 30—36 В; продолжительность электрополирования равна соответственно 3 и 3—4 мин. Температура электролита должна быть не выше 30С.

Процесс электрополирования стали в хлорно-уксусном электролите сопровождается образованием на полированной поверхности вязкой пленки продуктов растворения темно-коричневого цвета. В процессе полирования сопротивление прианодной пленки повышается, что сопровождается снижением плотности тока. Полирование начинается при плотности тока, равной примерно 1,5 А/см. и заканчивается при 0,15—0,25 А/см. При электрополировании важно не допускать соприкосновения чехла катода-тампона с обрабатываемой поверхностью, так как это приводит к ухудшению качества полированной поверхности. В процессе полирования нужно обновлять электролит, не разрушая при этом прианодной пленки. Электролит можно обновлять при отсутствии напряжения. Следует использовать только свежеприготовленный электролит. После окончания полирования поверхность микрошлифа немедленно промывают струей воды до полного удаления коричневой прианодной пленки и парафина (или каучука). После этого шлиф промывают спиртом и высушивают.

Микроструктура углеродистых и низколегированных сталей выявляется травлением 4%-ным раствором азотной кислота в этиловом спирте. Микроструктуры сталей аустенитного класса выявляются травлением с применением соответствующего электролита.

Для электротравления сталей типа 18-8 используется 10%-ный водный раствор щавелевой кислоты при следующем режиме: напряжение, приложенное к электролитической ванне, — 4—6 В, плотность тока— 0,075—0,3 А/см, продолжительность травления — 30—80 с температура электролита —16—25°С.

Применение электролитического полирования шлифов уменьшает длительность их подготовки, повышает качество полированной поверхности и не вызывает деформации поверхностных слоев металла.