ГЛАВА ПЯТАЯ

МОНТАЖ ГАЗОВОГО ХОЗЯЙСТВА ТЭС

Получаемый на нефтегазовых и газовых месторождениях, а также на некоторых промышленных предприятиях (например, металлургических) газ по магистральным трубопроводам направляется на газораспределительные станции (ГРС). Вдоль трасс магистральных газопроводов на некотором расстоянии друг от друга сооружаются компрессорные станции, большей частью с газотурбинным приводом компрессоров для подкачки газа. Магистральные газопроводы, компрессорные и газораспределительные станции сооружаются Министерством строительства предприятий газовой и нефтеперерабатывающей промышленности СССР и передаются для эксплуатации Мингазпрому СССР. В отдельных случаях строительство зданий газовых компрессорных станций, монтаж их технологического оборудования и сооружение зданий ГРС производятся строительными и монтажными организациями Минэнерго СССР.

Таблица 10. Техническая характеристика предохранительных запорных клапанов

Рис. 30. Здание газораспределительного пункта (ГРП).

От ГРС прокладываются газопроводы к газораспределительным пунктам (ГРП), а от ГРГ1 — газопроводы в котельные. Строительство зданий ΓΡП осуществляется строительными, а монтаж оборудования ГРП и газопроводов от ГРС к ГРП и от ГРП к котлам — монтажными организациями Минэнерго СССР. В зависимости от того, под каким давление газ поступает от ГРС к ГРП (рис. 30), возможно применение одной из двух схем ГРП:

а) с одноступенчатым редуцированием, если давление поступающего газа не более 0,3 МПа;

б) с двухступенчатым редуцированием, если давление поступающего газа до 1,2 МПа.

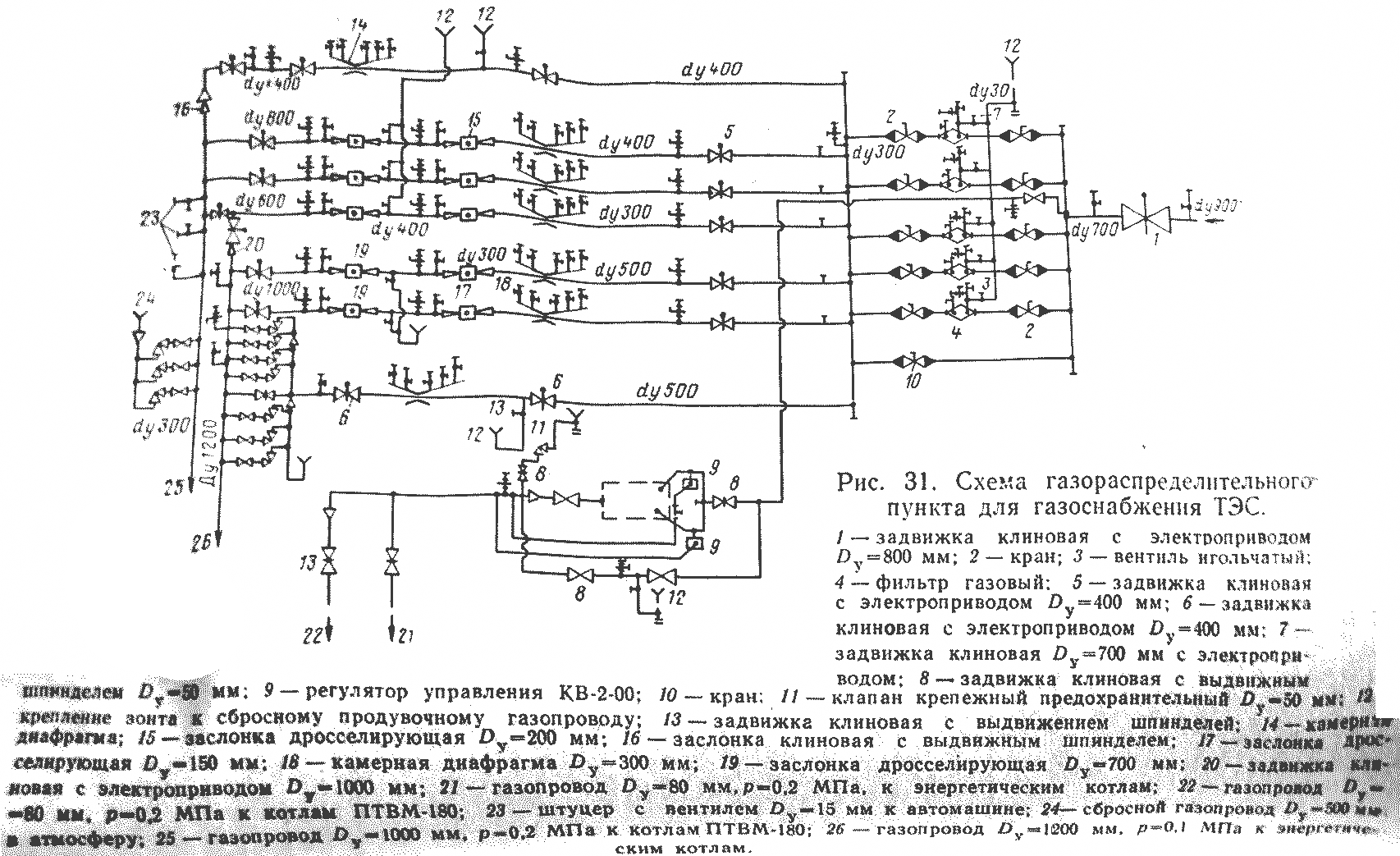

На рис. 31 показана схема ГРП для газоснабжения ТЭС с расходом газа 25 м3/ч. Давление газа на входе в ГРП 1,2 МПа, на выходе 0,2 МПа. Снижение давления газа в ГРП производится регуляторами РД1-25к, РДУК2-50, РДУК2-100, РДУК-2-200 и РДБУ2-200. Для прекращения подачи газа, если его давление после регулирования выше или ниже допустимого, применяют предохранительные запорные клапаны ПКН или ПКВ (табл. 10).

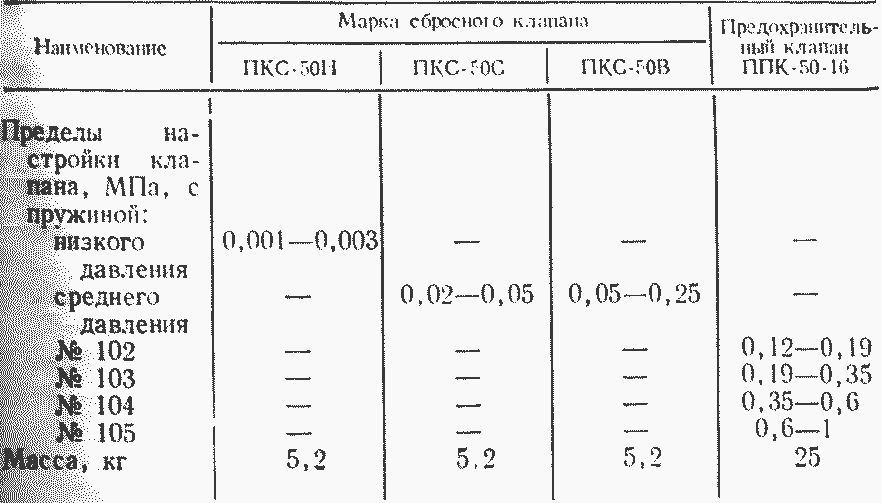

Для сброса избыточных количеств газа при неплотном закрытии предохранительных запорных кла панов и регуляторов используют предохранительные и сбросные клапаны ПСК-50 или ППК4-50-16 (табл. 11). Для очистки газа от механических частиц устанавливают фильтры (табл. 12).

Таблица 11. Техническая характеристика пружинных предохранительных и сбросных клапанов

Таблица 12. Техническая характеристика фильтров для очистки газов

Регулирующие линии ГРП включают в себя фильтр, предохранительный запорный клапан, регулятор давления, предохранительный сбросной клапан, контрольно- измерительные приборы и запорную арматуру. Обычно регулирующие линии ГРП комплектуются регуляторами давления РД1-25к, пружинными сбросными клапанами

ПСК-5 завода «Моспромстроймеханизация», фланцевыми клиновыми задвижками с выдвижным шпинделем Dy 150, ЗКЛ2-16 Львовского арматурного завода, газовыми ротационными счетчиками РГ400-1 Ивано-Франковского приборостроительного завода, фланцевыми запорными вентилями с колпаком 15кч80п Семеновского арматурного завода, запорными цинковыми вентилями 15с11бк-1 Курганского арматурного завода.

Таблица 13. Техническая характеристика регуляторов управления

В состав регуляторов типов РДУК и РДБК включаются регуляторы управления КН2-00 и КВ2-00 (табл.13). Все смонтированное оборудование ГРП и все газопроводы подлежат приемке комиссией с участием газовой инспекции.

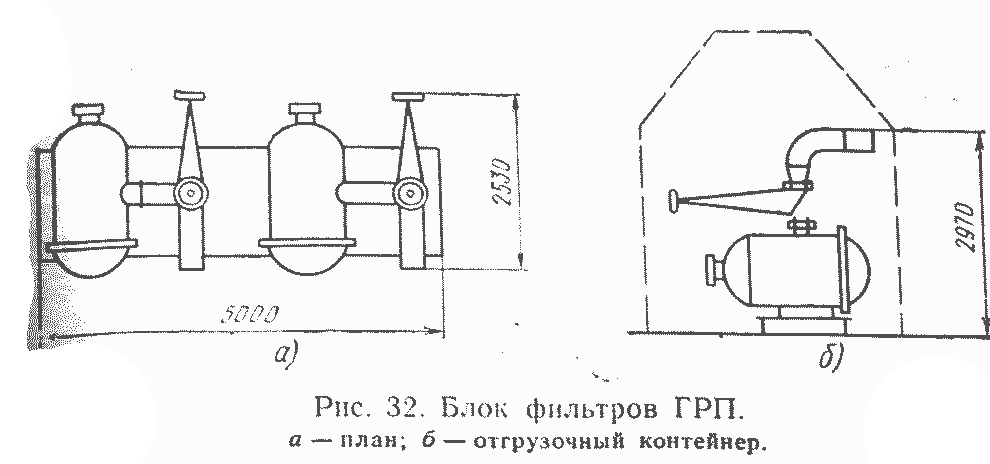

Работы по монтажу оборудования ГРП должны производиться после тщательной подготовки, в ходе которой комплектуют оборудование и трубопроводы и собирают их в блоки (рис. 32). Желательно, чтобы сборка блоков производилась в специализированных цехах заводов котельно-вспомогательного оборудования и трубопроводов (КВОиТ) или на районных производственнокомплектовочных базах (РПКБ). Если оборудование и трубопроводы поступают на монтажный объект россыпью, сборка блоков перед монтажом должна быть организована на площадках в мастерских стройбазы ТЭС.

В соответствии с действующими СНиП в системах газоснабжения допускается применение лишь ограниченных марок стали.

Для монтажа газопроводов разрешается применять бесшовные или шовные трубы из низколегированных или малоуглеродистых сталей с содержанием углерода не более 0,27%. При испытании пяти образцов наименьшее относительное удлинение должно быть равно 18%.

Гнутые, в том числе крутоизогнутые отводы, а также литые и сварные фасонные соединительные части из сталей вышеприведенного состава разрешается применять и на ГРП и в газовых сетях. Запорная и регулирующая арматура применяется лишь из числа предназначенной для газовой среды. Она должна соответствовать по своему условному давлению требованиям работы газопровода.

Краны газопроводов низкого давления испытывают на плотность с применением керосина. При испытании в задвижке в течение 10 мин не должно быть обнаружено признаков керосина. На газопроводах высокого и среднего давления проверка на плотность производится воздухом, а на прочность — водой. Арматуру испытывают на прочность давлением, равным 1,5 максимального рабочего, но не менее 0,3 МПа. Испытание производят в течение 2 мин.

Задвижки и вентили высокого и среднего давления испытывают на плотность при давлении, равном максимальному по проекту, а краны — при давлении, равном 1,25 рабочего давления, но не менее 0,1 МПа.

Как при сборке блоков, так и при монтаже газопроводов не разрешается во фланцевых соединениях производить установку скошенных и разрезных прокладок либо нескольких прокладок. Привариваемые к трубопроводам патрубки не разрешается располагать на сварном шве и расстояние между сварным швом и стеной патрубка должно быть не менее 50 мм. Линейные размеры узлов трубопроводов при монтаже не должны имен отклонения от проектных более чем на 4 мм.

Сварные стыки газопроводов должны быть удалены от опор не менее чем на 300 мм для газопроводов диаметром до 200 мм и не менее чем на 500 мм для газопроводов большого диаметра, а продольные швы труб должны находиться выше опоры с видимой стороны. Смонтированные трубопроводы подвергают опрессовке водой или воздухом давлением 0,1 МПа и на плотность корпуса, затвора и других частей давлением 20 кПа.

Рис. 33. Домкрат для правки концов труб.

При насухо протертых уплотнительных поверхностях падение давления за 5 мин не должно быть более 100 Па, а при нормально смазанных уплотнительных поверхностях падение давления не допускается вовсе. При установке запорной арматуры низкого давления применяют проваренные в масле прокладки из паронита, смазанные графитом. Сальники арматуры набивают асбестовым шнуром, пропитанным графитом, замешанным на минеральном масле. Для уплотнения резьбовых соединений используют пропитанную свинцовым суриком или белилами, замешанными на натуральной олифе, льняную прядь; не разрешается для этой цели применение пеньки и заменителей олифы.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 0,1 МПа. Испытание их на плотность производится заливкой керосином.

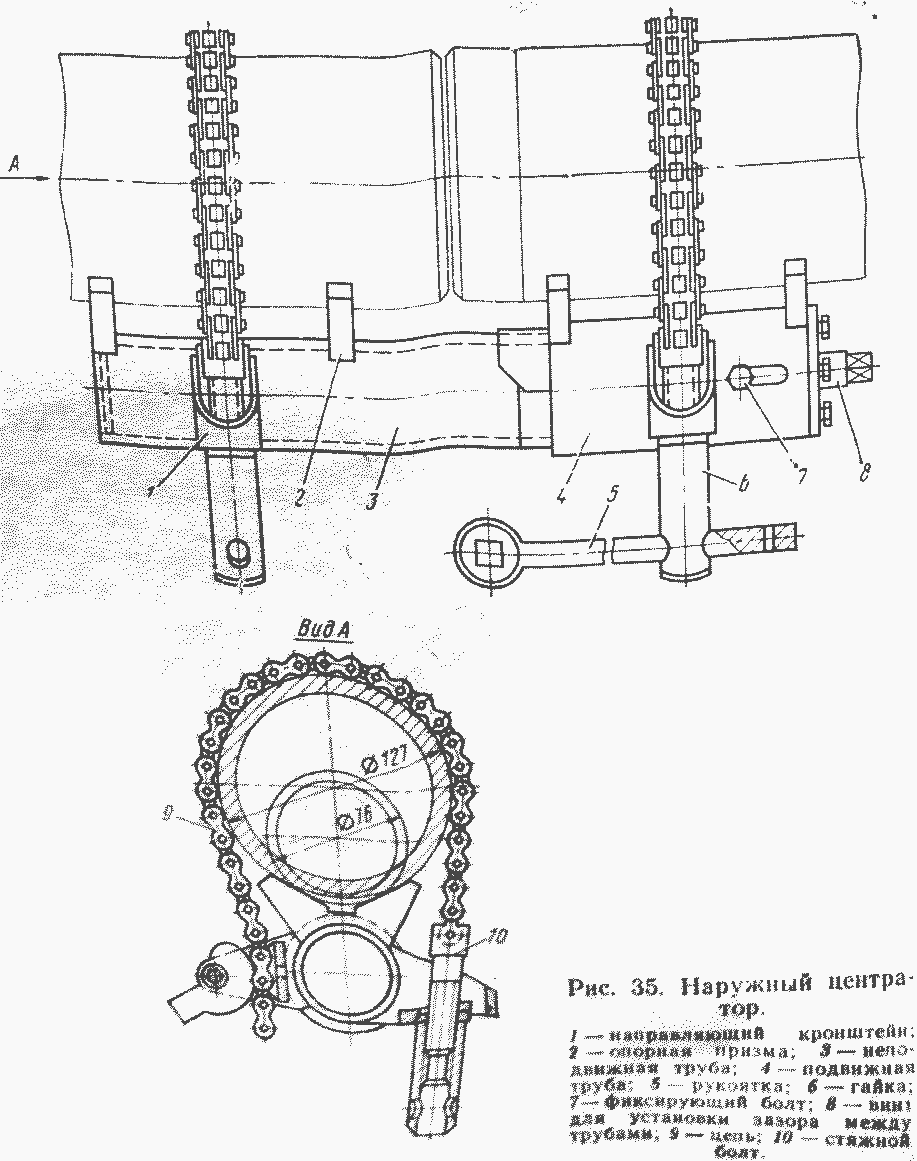

Соединение концов труб монтируемых газопроводов осуществляют сваркой в соответствии с инструкцией института Оргэнергострой по сварке трубопроводов газа в котельных, утвержденной Минэнерго СССР в 1969 г. При соединении труб большого диаметра правка их концов может производиться домкратом (рис. 33), Для правки труб применяют также расширители (рис. 34), а при их монтаже — центраторы (рис. 35),

Расширитель вводят внутрь трубы и ручным насосом раздвигают упорные колодки, упирающиеся в стенки трубы. Растягивающее усилие, развиваемое расширителем, достигает 800 кН. Правка одного конца трубы длится 4—5 мин. Применяют также внутренние центраторы ЦВ-10-Н. Обычно скос кромок труб производится заводом-изготовителем. При ручной сварке труб с толщиной стенок 5—12 мм угол скоса кромок трубы 30— 35, а притупление 1,5—3,0 мм.

Концы соединяемых труб и прилегающую к ним зону шириной 20—30 мм зачищают до металлического блеска. Для этого праймер и масло с поверхности трубы смывают бензином или растворителем, а кромки труб очищают от ржавчины и грязи металлическими щетками либо абразивными кругами. Зачистку производят либо ручными щетками, либо, что более эффективно, щетками с электрическим или пневматическим приводом. Очистку кромок необходимо производить не ранее чем за 4 ч перед сваркой и выполнять на сборочных площадках.

Затем приступают к сборке труб в секции-плети. При сборке обеспечивают соосность и совпадение свариваемых хромок. При этом устанавливают заданный зазор между кромками.

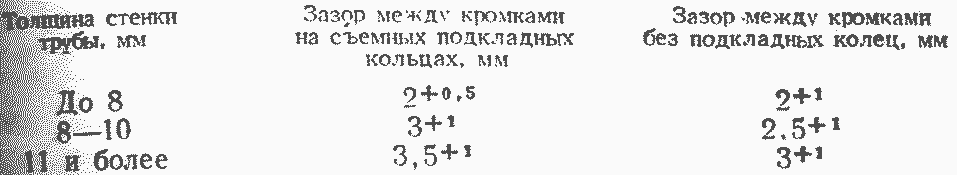

Зазор между кромками при ручной электродуговой сварке в зависимости от толщины стенок труб регламентирован СНиП Ш-Г. 7-66.

Смещение кромок стыкующих труб не должно превышать, мм: для труб с толщиной стенки до 6 мм 1 —1,5; с толщиной стенки 7—8 мм 1,5—2; с толщиной стенки 9—11 мм 2—2,5 мм. Во время сборки концы труб соединяют сварными прихватками.

Сварку неповоротных стыков подземного газопровода производят при соединении секций в траншее и на бровке. Наложение слоев шва проводят в следующем порядке.

Первый слой ведут ступенчатыми швами. Замок первого слоя должен быть в верхней точке трубы. Второй слой начинают в нижней части трубы и ведут снизу вверх. Замок при этом смещают на 70—80 мм от верхней трубы. Также ведут сварку последующего слоя, его замок смещают от верхней точки трубы в противоположную сторону. Каждый слой очищают, чтобы замки слоев не совпадали; начало каждого слоя смещают относительно начала нижнего слоя на 70—80 мм. Силу тока при сварке выбирают согласно табл. 14. Для сварки неповоротных стыков выполняют приямки для сварщиков. Приямки должны быть вырыты на 50—60 см глубже нижней кромки трубы.

Таблица 14. Рекомендуемая сила тока при сварке стыков труб

Примечание. Приведенные данные служат лишь для ориентировки и уточняются сварщиком в зависимости от его квалификации и характеристики источника тока.

Производится также автоматическая сварка газопроводов под слоем флюса, при этом в качестве источников питания током применяют агрегаты АСД-3, АСДП-500 и АСДП-1000Г. Для выполнения сварки используют сварочные головки ПТ-56 и ПТ-1000 и АВС. В последние годы получила распространение электродуговая сварка газопроводов в среде углекислого газа. Углеродистые и низколегированные стали при силе тока до 300—400 А сваривают проволокой Св-08ГС; при силе тока до 600—700 А — проволокой Св-081 2С, а низколегированные стали повышенной прочности — проволокой марок СВ-10ХГ2С и Св-18ХГСА.

К распространенным средствам малой механизации при монтаже газопроводов относится машина СКВ «Газстроймашина», очищающая стыки со скоростью 30— 40 м/ч, и полукольцевая горелка ПКГ.

Для очистки газопроводов применяют также пескоструйный аппарат ЛПА-1 легкого типа. С помощью аппарата ЛПА-1 за смену очищают 60—70 м2 поверхности трубы.

Развозка плетей трубопроводов производится вдоль опор или траншей тягачами и тракторами на прицепах и санях. Укладка труб в траншеи и на низкие опоры производится кранами-трубоукладчиками, а на высоких опорах и эстакадах — гусеничными, автомобильными и пневмоколесными кранами. Персонал, занятый на монтаже оборудования газового хозяйства, обязан перед допуском к работе сдать экзамен на знание правил безопасности комиссии с участием представителя газового надзора.

Смонтированные газопроводы подвергают испытаниям на прочность и плотность. Испытания на прочность являются предварительными и имеют целью выявление явных дефектов; их проводят строительно-монтажные организации, выполнявшие работы по сооружению газопровода, с участием газового надзора и заказчика.

К началу испытания на прочность газопровод должен быть продут, а подземный газопровод присыпан на 20—25 см мелким грунтом; сетевые устройства (контрольные трубки, проводники, водосборники, задвижки и пр.) должны находиться в рабочем состоянии. При этом стыки, сваренные в траншее, не засыпают.

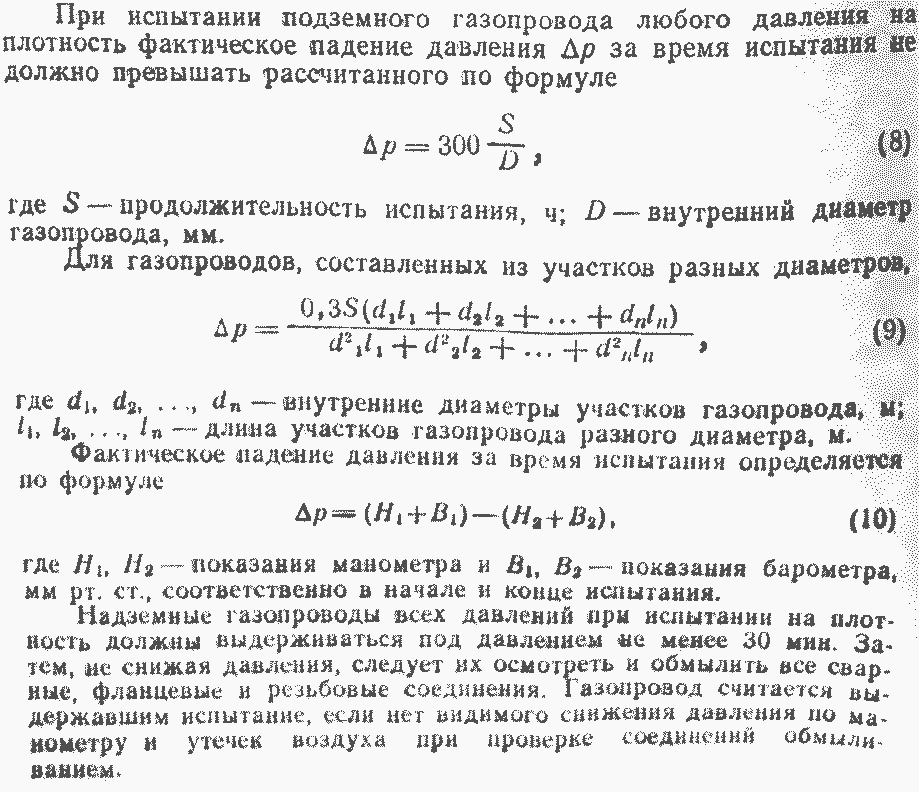

Длительность выдерживания газопровода под давлением при испытании на прочность должна быть не менее 1 ч. Затем давление снижают до нормы, установленной для испытания на плотность, и проводят осмотр газопровода и арматуры. Дефектные места выявляют обмазкой соединений мыльной эмульсией. Выявленные дефекты устраняют после снижения давления в газопроводе до атмосферного. Для наблюдения за температурой в начале и в конце испытуемого на плотность участка газопровода устанавливают термометры. Длительность испытания на плотность подземных газопроводов 24, наземных — не менее 0,5, внутренних — 12 ч.

Внутренние газопроводы и газопроводы ГРП и ГРУ испытывают по участкам, ограниченным установленными приборами и оборудованием, а наружные (подземные и надземные) — целиком или по участкам, ограниченным запорными устройствами, протяженностью не более 3 (для груб диаметром до 500 мм) — 12 (для труб диаметром до 200 мм) км. Подземные вводы и газопроводы низкого давления диаметром до 150 мм испытывают на плотность не менее 1 ч. Если в течение этого времени падение давления не превышает 100 Па, считают, что газопровод выдержал испытание.

При проведении испытаний газопроводов применяют манометры;

при испытании давлением до 0,1 МПа — U-образные, заполненные водой или ртутью (ГОСТ 9933-61);

при испытании давлением свыше 0,1 МПа на прочность — пружинные класса не ниже 1,5 (ГОСТ 2405-63), на плотность — пружинные образцовые (ГОСТ 6521-60), внутренние контрольные (ГОСТ 6400-69) или дифманометры (ГОСТ 3720-66).

Пружинные манометры и дифманометры должны иметь непросроченные и ненарушенные клейма.

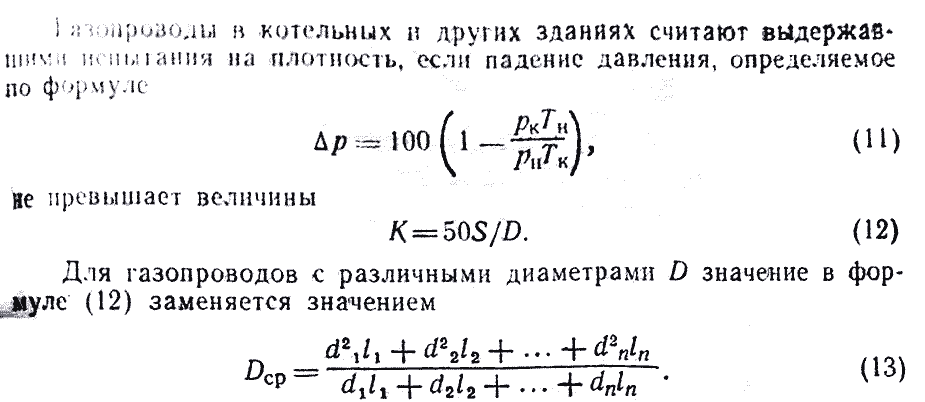

В формуле (12) обозначения те же, что и в (9).

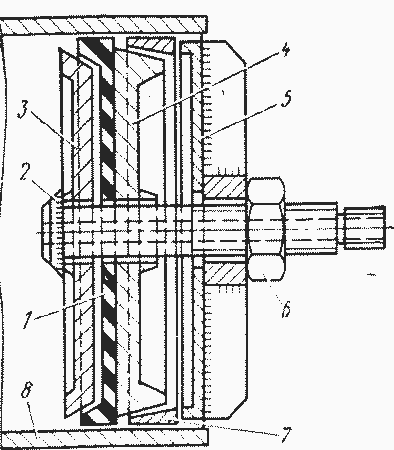

Рис. 36. Клиновая заглушка.

1 — резиновая манжета; 2 — полый винт; 3 — внутренний диск; 4 — конический диск; 5 — крышка; 6 — гайка; 7 — полукольцо; 8 — труба.

При испытаниях газопроводов применяют стальные приварные заглушки, внутренние и наружные: плоские, цилиндрические, эллиптические, ребристые. Желательно применение инвентарных неприваренных заглушек, например конструкции, показанной на рис. 36. При вращении гайки по часовой стрелке конический диск разжимает полукольцо, а внутренний диск упирается в резиновую манжету и обеспечивает герметичность. Воздух или воду для испытания подают через полый винт. Масса заглушки в зависимости от диаметра трубы равна от 37 до 63 кг.

Типовые технологические карты монтажа газопроводов разработаны Гипрониигаз (приложение 3). По типовым технологическим картам выполняются следующие процессы:

подготовка на бровке труб и плетей под сварку: обрезка, правка торцов, зачистка фасок, стыковка;

сварка труб и плетей на бровке (газовая, электрическая) в зимних условиях;

опускание и укладка труб, звеньев и плетей в траншею монтажными воротами, автокранами, трубоукладчиками (с проверкой чистоты внутренней полости и закрытием торцов труб инвентарными заглушками);

сварка труб в траншее, в камерах и колодцах;

опускание и установка (с проверкой в нужных случаях) сетевых устройств, сборников конденсата, гидравлических устройств затворов, контрольных трубок, электрозащитных устройств;

контроль сварки гаммаграфированием, рентгенографированием, магнитографированием, ультразвуковым методом, вырезкой образцов для механических испытаний;

проверка уложенных трубопроводов перед присыпной по глубине заложения, уклону, наличию привязок и допускаемым разрывам с другими сооружениями;

испытание перед присыпкой трубопровода на прочность («для себя»);

очистка и изоляция стыков;

проверка изоляции перед присыпкой осмотром и дефектоскопом;

присыпка трубопровода с подбивкой пазух;

проверка изоляции газопроводов на отсутствие контакта с грунтом (после присыпки или засыпки);

продувка газопровода и проверка па проходимость; испытание на прочность и плотность;

установка реперов, указателей и других наземных устройств;

устройство электрозащиты: протекторной, дренажной, катодной.

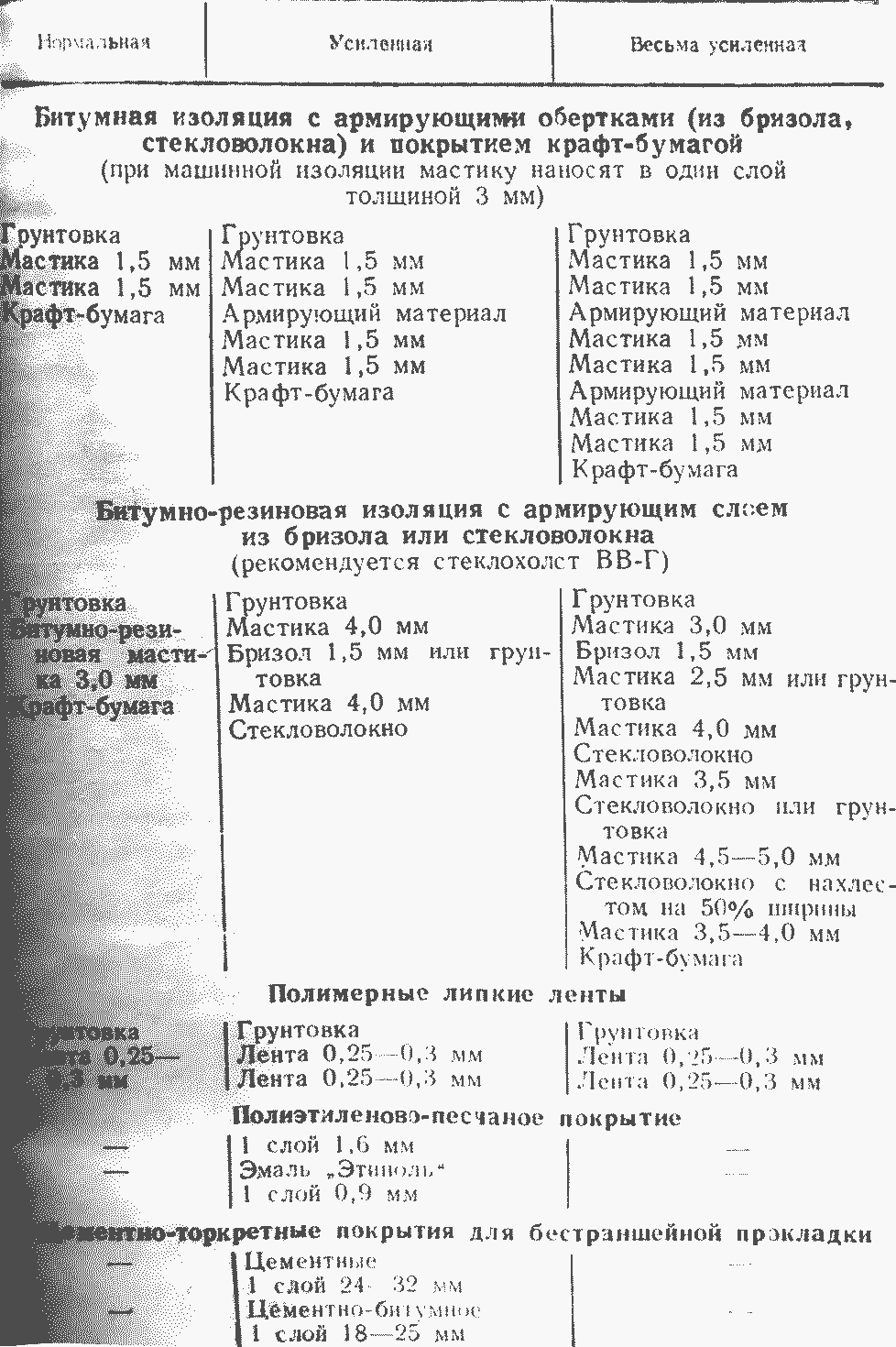

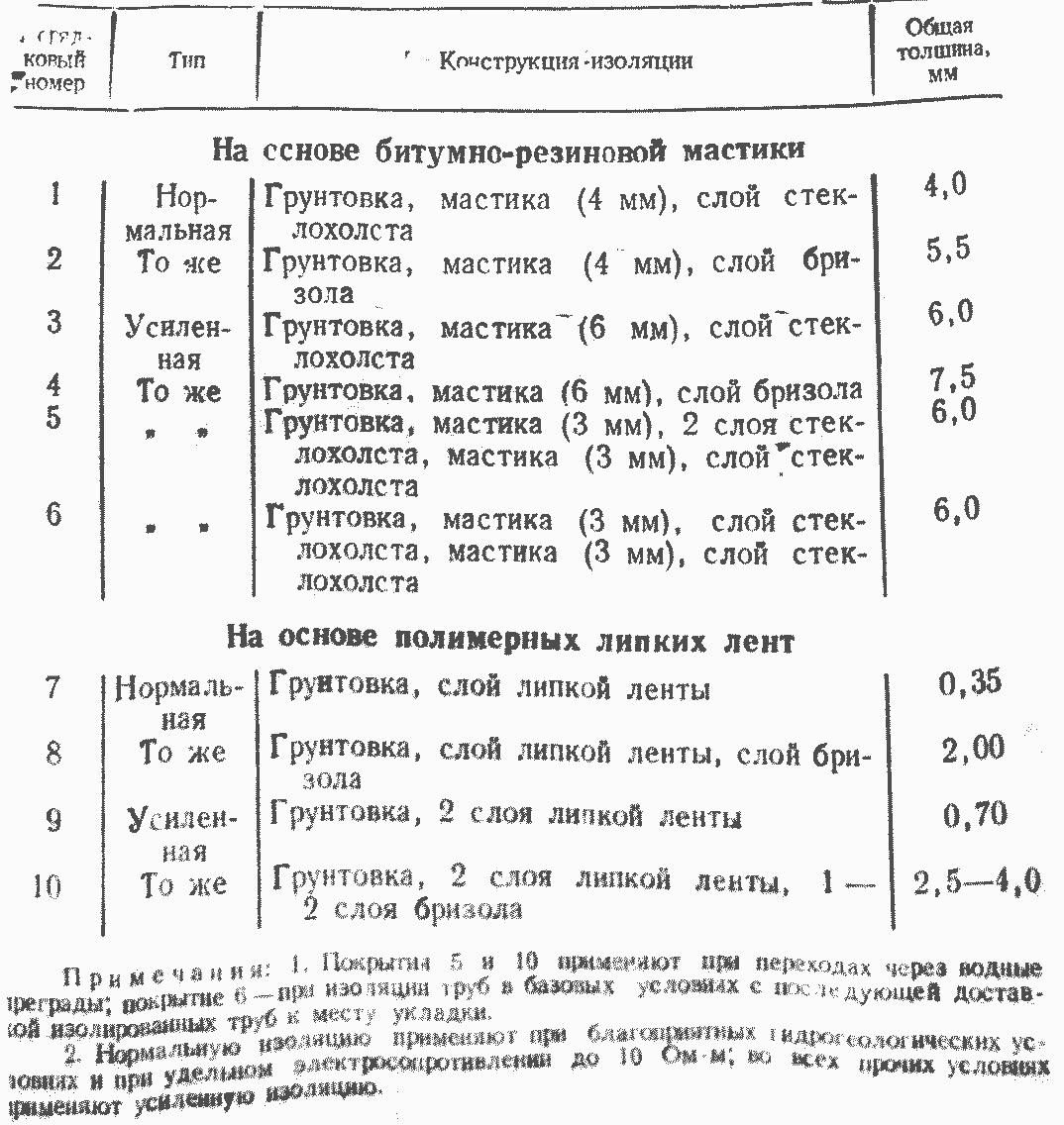

Для защиты от коррозии применяются изоляционные конструкции, указанные в табл. 15 и 16.

При вводе в эксплуатацию устройств газоснабжения ТЭС производится их продувка. Во время продувки газ отводится по продувочному трубопроводу на «свечу».

При вводе в эксплуатацию устройств газоснабжения ТЭС должны строго соблюдаться требования техники безопасности, установленные для газового хозяйства. В процессе пуска иногда возникает необходимость в оценке направления воздушных потоков в здание или из здания ГРП. Оно может быть осуществлено с помощью аппарата «дымарь», в состав которого входят стеклянные банки, заполненные нашатырным спиртом или соляной кислотой.

Таблица 16. Последовательность нанесения и толщина слоев изоляции распределительных газопроводов

Через банки с помощью резиновой груши прокачивают воздух. При этом у концов выведенных прибора стеклянных трубок появляются густые взрыве безопасные белые пары хлористого аммония. Наблюдая за движением паров, можно определить скорость и направление движения воздушных потоков.

В ходе пусковых операций и во время эксплуатации газового хозяйства должен быть обеспечен постоянный контроль за содержанием газа в воздухе. Места утечек газа должны быть немедленно устранены. Чтобы облегчить поиск мест утечек, газы, которые не имеют достаточно сильного собственного запаха, одорируют, добавляя к нему этилмеркаптан.

Таблица 16. Изоляция магистральных газопроводов

Безопасность эксплуатации газовых установок обеспечивается в первую очередь применением газоиндикаторов к газоанализаторов. К числу газоиндикаторов, которые являются основным видом приборов, используемых работниками газовой службы, относятся диффузионные газоиндикаторы. Они работают на основе свойств газов изменять скорость просачивания (диффузии) через пористые стенки. Диффузионные газоиндикаторы за 1—2 мин определяют содержание метана.

Электрические газоиндикаторы работают на основе зависимости сопротивления спиралей платиновой проволоки. которая нагревается электрическим током, от температуры. Температура спиралей повышается при сжигании вблизи них горючих газов. Переносные газоиндикаторы Файнберга типа ПГФ лают возможность определить содержание в воздухе метана и водорода. Промышленность поставляет модификации прибора ПГФ- газоанализаторы: ПГФ2М-И1А для контроля содержания метана, ПГФ2М-ИЗГ для контроля содержания пропана и бутана, ПГФ2М-И4А для обнаружения водорода.

Работа оптических газоиндикаторов основана на явлении интерференции — ослабления или усиления однородных световых волн при наложении их друг на друга. Оптические газоиндикаторы ЖИ-3 лают возможность обнаружить в воздухе метан и сжиженные углеводородные газы. Газовые интерферометры «Гази» поставляет завод «Карл Пенсе» (ГДР).

Для контроля содержания горючих газов в воздухе применяются калориметрические приборы, в которых под воздействием газов происходит окраска химических реактивов (индикаторов). К числу таких приборов относится универсальный газоиндикатор УГ, определяющий присутствие в воздухе окиси углерода. Меньшей точностью характеризуются портативные приборы «Дрегер» с ручным резиновым сильфоном для всасывания проверяемого воздуха. За время до 2 мин содержание окиси углерода в воздухе может быть определено прибором ГХ-4.

Автоматические газоанализаторы дают возможность постоянно контролировать присутствие в воздухе газов. Газоанализатор ΟА-2109 реагирует на присутствие СО; ΟА-2209 на наличие СО2; ОА-2309 — на наличие СН4 и ТП — на присутствие Н2. Наличие сероводорода контролируется газоанализатором «Дуктолит», изготовляемым в ГДР. Газоанализатор «Инфралит-ЭКС» (ГДР) дает возможность непрерывно определять наличие газов, молекулы которых состоят из двух и большего числе атомов. Для анализа газовых смесей широко используют отечественные хроматографы «Цвет», 2-65 «Луч», ЛХМ-8МД, ХТ-8, ХТ-7ИК и др.

Для подачи сигналов в случае возникновения в воздухе опасных концентраций газов применяют газосигнализаторы, в том числе электрические (СГГ; СВК-ЗМ1). Применяются автоматизированные системы сигнализации наличия газов: «Газ-1» (для обнаружения метана), «Пропан-1» (для обнаружения пропана), инфракрасные и пламенно-ионизационные газосигнализаторы. В приборах последнего типа проверяемый воздух подводится к постоянно горящему небольшому пламени, под которым располагается пластинка-катод. Если в водородном пламени появляются углеводороды, промежуточные продукты их термического распада ионизируются. Положительные ионы движутся к катодам и возникает ток через анод, которым является металлическая пластинка или корпус горелки. Возникший ток усиливается с помощью усилителя и приводит в действие сигнализатор.

На ГРП и на других участках газового хозяйства ТЭС должны быть противогазы и защитные аппараты. Не разрешается применять в газовых хозяйствах фильтрующие противогазы, вместо них применяются шланговые противогазы, самовсасывающие (ПШ-1) и с механической подачей воздуха воздуходувкой (ПШ-2). Воздух подводится по шлангам к шлемам. Радиус действия установки ПШ-1 —15 м, установки ПШ-2—до 40 м. Применяются также кислородные изолирующие противогазы типов КИП-5, КИП-7, КИП-8, РКК-1, РКК-2М, «Донбасс-4М», PН-1 с запасом кислорода 0,105—0,4 м3. Для кратковременных спасательных работ применяются аппараты «Украина-1», «Влада-1», «Влада-2», АСВ-2 с запасом сжатого воздуха 1,2—1,4 м3. Плотность резиновых шлемов противогазов должна проверяться специальными устройствами не реже 2 раз в год.

Для спасательных работ в газовом хозяйстве применяют специальные предохранительно-спасательные пояса с наплечными лямками типов ВР, ППВРТ. В газовых установках при работах пользуются взрывобезопасными аккумуляторными лампами ЛАГ и головными светильниками СГГ-3. Во время работ при наличии газа используют взрывобезопасный слесарный инструмент, изготовленный из бронзы, меди, алюминия и из ряда сплавов, не дающих электрическую искру.

При несчастных случаях для восстановления дыхания пострадавших, отравленных газом, производят искусственное дыхание. Если имеется возможность, к воздуху, нагнетаемому в легкие пострадавшего, добавляют кислород или карбоген (смесь 95—93% кислорода и 5-7% углекислого газа). Отравление газом сопровождается головокружением, слабостью, болями в мышцах ног, рвотой, а при очень сильном отравлении — потерей сознания. Пострадавшего необходимо вынести на свежий воздух, расстегнуть одежду для облегчения дыхания и немедленно вызвать медицинскую помощь. Пострадавшему, находящему в сознании, дают пить крепкий чай или кофе. Нельзя допустить, чтобы пострадавший заснул. Если тело пострадавшего становится холодным, его согревают грелками.

При бессознательном состоянии пострадавшему дают нюхать нашатырный спирт, брызгают на него холодной водой. Крайне желательно подать для вдыхания пострадавшему кислород через марлю из кислородной подушки. Кислород дают в течение 5 мин с перерывами 2— 3 мин, подавая его при вдохах, слегка надавливая на кислородную подушку. Искусственное дыхание следует производить изо рта в рот через марлю, тонкий платок. Частота вдыхания 10—12 раз в минуту. Для искусственного дыхания поставляется портативный аппарат объединением «Красногвардеец» (г. Ленинград) и аппарат ОКА (оживляющий кислородный аппарат) с двумя баллонами, заполненными кислородом, и движущейся рамой, к которой закрепляют руки пострадавшего. Аппарат ОКА снабжен языкодержателем, роторасширителем и маской. Применяются также кислородный ингалятор КИ, имеющий два баллона для кислорода под давлением 20 МПа, емкостью 0,001 м3, и портативные аппараты для искусственного дыхания: ДП-2 с одним баллоном, рассчитанным на использование в течение 20 мин, аппарат «Горноспасатель-5» и «Горноспасатель-8М».

Весь пусконаладочный персонал, выполняющий работы по вводу в эксплуатацию объектов газового хозяйства, должен пройти специальное обучение и сдать экзамен по технике безопасности комиссии с участием представителя газового надзора. Монтажный и пусконаладочный персонал должен быть обучен пользованию газоанализаторами, противогазами, защитными аппаратами, аппаратами для искусственного дыхания. С персоналом должны систематически проводиться тренировочные занятия по оказанию помощи пострадавшим при отравлении газами и получившим ожоги и травмы при взрывах. Особое внимание при этом должно быть уделено изучению приемов искусственного дыхания.

Ввод в эксплуатацию газопроводов производится после приемки всех трубопроводов, оборудования и строительной части и с оформлением приемо-сдаточной технической документации. В соответствии со СНиП и действующими инструкциями «О проведении пусковых операций» издается распоряжение за подписями главного инженера генерального подрядчика и технического руководителя пуска — главного инженера дирекции ТЭС.

В распоряжении указывается лицо, ответственное за проведение пусковых операций, и меры по технике безопасности и пожарной безопасности. К распоряжению прилагается утвержденная руководителями, подписавшими распоряжение, программа пусковых операций. Все пусконаладочные работы по газовому хозяйству должны быть согласованы с пожарной охраной.

Во избежание отравлений, возникновения пожаров и взрывов категорически запрещается выпуск газа и газового конденсата из газопроводов и газового оборудования в окружающее пространство. При необходимости выпуска газовый конденсат должен собираться в соответствующие резервуары, оборудованные устройствами для предотвращения взрывов.

Серия «Библиотека тепломонтажника» выпускается Энергоиздатом для монтажного и ремонтного персонала тепловых и атомных электростанций.