ГЛАВА ТРЕТЬЯ

МОНТАЖ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ МАЗУТА

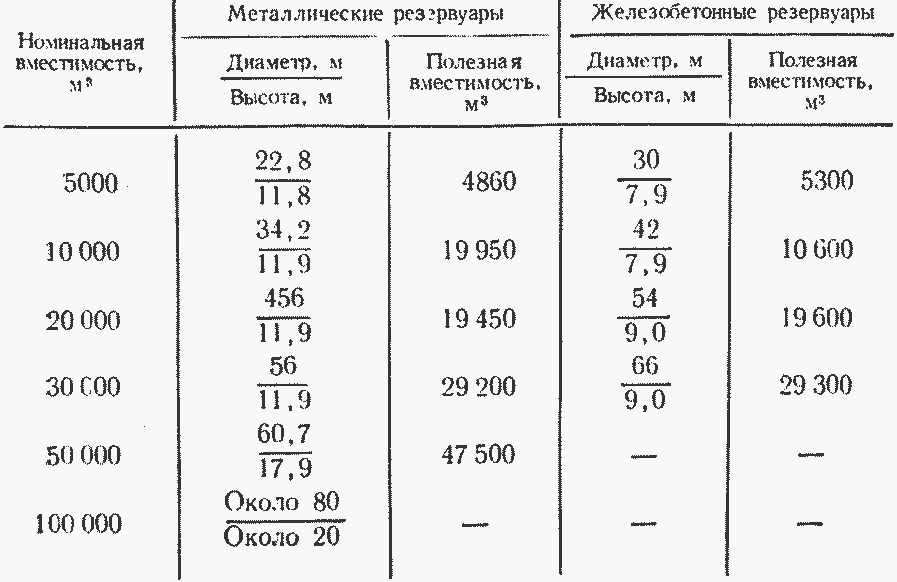

В настоящее время в сооружаемых растопочных хозяйствах применяют стальные резервуары вместимостью 1000 м3. В основных мазутных хозяйствах используются стальные резервуары вместимостью 5, 10, 20, 30 тыс. м3 и железобетонные резервуары вместимостью до 30 тыс. м3. Начато внедрение стальных резервуаров вместимостью 50 тыс. м3. Проектируются стальные резервуары вместимостью 100 тыс. м3. На ТЭС малой мощности применяются стальные резервуары вместимостью 1000 м3. Характеристика резервуаров приведена в табл. 5.

Таблица 5. Характеристика вертикальных цилиндрических резервуаров для мазута

Проекты оснований стальных резервуаров разработаны институтами Теплоэлектропроект Минэнерго СССР и институтом Южгипротрубопровод Мингазпрома СССР. Основание стальных резервуаров состоит из гидроизолирующего слоя, песчаного слоя и послойно уплотняемого суглинистого грунта, который укладывают взамен удаляемого растительного покрова. Кровлю несущей породы уплотняют десятитонными катками с укладкой слоя щебня толщиной 10 см. Гидроизоляцию выполняют из супесчаного грунта влажностью до 3%, который перемешивают с вяжущими материалами (8—10% по объему). В качестве вяжущих применяют жидкие нефтяные битумы и гудроны.

При сооружении стальных резервуаров устраивают также кольцевые фундаменты.

Разработанное институтом Южгипротрубопровод Фундаментное кольцо КФ-1 выполняют из монолитного железобетона М-150 в районах с сейсмичностью до 6 баллов, а при ветровой нагрузке свыше 7 Па по периметру кольца закладывают опорные детали ЗД-1. По периметру кольца выполняют также три температурных шва с укладкой на равных расстояниях просмоленных досок толщиной 30 мм. Типовые проекты устройства оснований для стальных резервуаров вместимостью 10 и 20 тыс. м3 разработаны Ленинградским филиалом института Оргэнергострой в соответствии с работами чертежами института Теплоэлектропроект. Варианты проекта также предусматривают устройство монолитного железобетонного кольцевого фундамента. По этому проекту уплотнение основания производится трамбованием щебня самоходным девятитонным катком Д-211 В. Разравнивание щебня, завозимого автотранспортом, производится бульдозером Д-493А. Запроектировано также устройство уплотненной грунтовой подсыпки и песчаной подушки с подвозом грунта и песка автосамосвалами МАЗ-205 с послойным разравниванием (слоями 150— 200 мм) бульдозером Д-493А и уплотнением десятитонным самоходным катком Д-211В. Предусматривается устройство гидроизоляции с подвозом гидрофобной смеси автосамосвалами МАЗ-205, разравниванием бульдозером Д-493А с обратным отвалом и уплотнением десятитонным катком Д-211 В.

При монтаже стальных резервуаров вместимостью до 20 тыс. м3 с высотой стенки не более 12 м низкого (до 0,002 МПа) и повышенного (до 0,07 МПа) давления и резервуаров с плавающими крышками и понтона мн обязательно соблюдение СНиП ΙΙΙ-18-75. При монтаже стальных резервуаров большой вместимости, помимо требований СНиП ΙΙΜ8-75, должны соблюдаться дополнительные требования при отклонении от заданных геометрических размеров, а также требования по контролю качества работ и испытанию резервуаров, которые устанавливаются проектными организациями. Изготовленные на заводах полотнища днищ, собираемые при монтаже из отдельных листов и обрезанные по окружности, должны иметь по диаметру припуск в 1/750 проектного диаметра, но не менее 20 мм. У полотнищ стенок не допускается ступенчатость кромок смежных листов свыше 3 мм.

При монтаже стальных резервуаров из листов толщиною более 4 мм все сварные соединения днища следует выполнять не менее чем в два слоя, а стыковые сварные соединения окраек днища — на подкладке не менее чем в два слоя.

При изготовлении рулонных заготовок на заводе все пересечения горизонтальных и вертикальных швов сварных соединений первого и второго поясов, считая снизу, и половину пересечений второго, третьего и четвертого поясов проверяют с помощью гамма-метода. Согласно СНиП отгружаемые стальные конструкции и в том числе стальные резервуары должны сопровождаться сертификатами (см. приложение 1).

На монтаже гамма-контролю следует подвергать все вертикальные монтажные швы рулонов резервуаров вместимостью более 2000 м3, а в резервуарах, собираемых из отдельных листов, все стыковые вертикальные соединения первого и второго поясов и половину вертикальных стыковых соединений второго, третьего и четвертого поясов главным образом в местах пересечений вертикальных стыковых соединений с горизонтальными. Кроме того, проверяются все стыковые соединения окраек днищ в местах примыкания к днищам стенок резервуара. При проверке излучениями длина снимка должна быть не менее 240 мм. Разрешается взамен просвечивания проникающими излучениями производить проверку сварных швов листов толщиной 10 мм и выше ультразвуковой дефектоскопией. Если при такой проверке обнаруживаются дефекты, их дополнительно подвергают гамма-контролю.

Разбивка осей резервуаров производится с применением геодезического инструмента. При этом производится проверка соответствия фактических высотных отметок основания заданным и составляется об этом акт, который подписывают представители организации, монтирующей резервуар, представители генерального подрядчика, заказчика и генерального проектировщика. В ходе приемки проверяют, хороню ли обеспечен отвод поверхностных вод от основания фундамента.

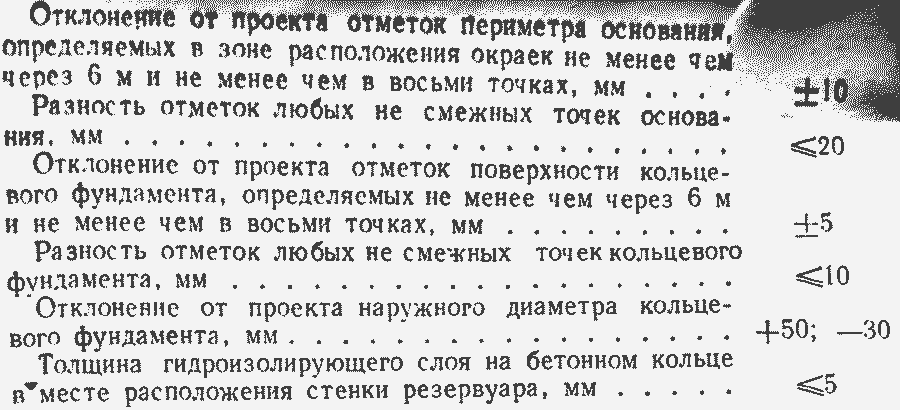

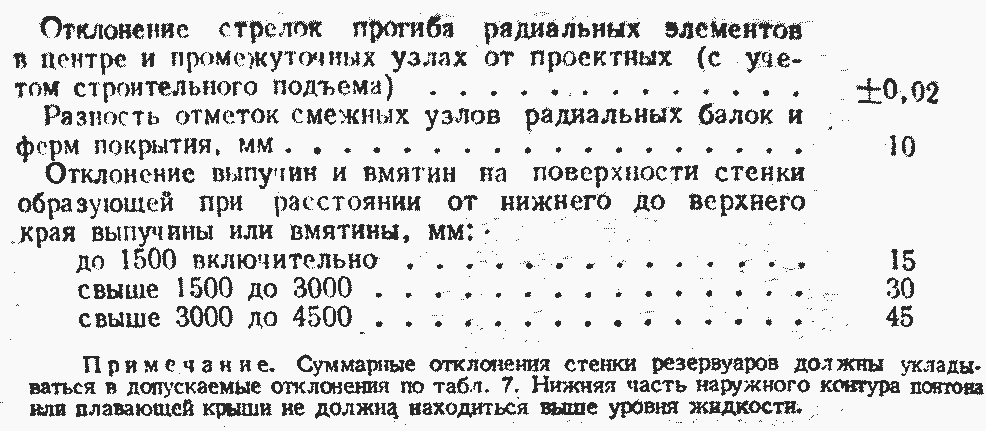

Приемка кольцевых фундаментов для резервуаров производится согласно СНиП III-18-75. Допускаемые отклонения размеров при приемке резервуаров приведены ниже.

Допускаемые отклонения фактических размеров оснований и фундаментов резервуаров (по СНиП (Ш-18-75)

После приемки днища центр резервуара фиксируют, приваривая к нему знак — стальную марку с отверстием в центре диаметром 10 мм.

Типовой проект производства работ по монтажу стальных резервуаров вместимостью 5 и 30 тыс. м3 разработан институтом Гипронефтеспецмонтаж Главнефтеспецмонтажа. Типовые проекты монтажа стальных резервуаров вместимостью 10 и 20 тыс. м3 разработаны Ленинградским филиалом института Оргэнергострой. Проекты предусматривают получение стальных конструкций резервуаров на монтажную площадку с днищами резервуаров в виде сварных рулонов-полотнищ. У резервуаров вместимостью 30 тыс. м3 центральная часть состоит из четырех полотнищ (два крайних и два средних) в двух рулонах и 24 окраек. В рулонах поставляются и стенки. У резервуаров вместимостью 5 тыс. м3 стенка может быть навита на шахтную лестницу. Корпус резервуаров вместимостью 30 тыс. м3 поставляется в виде пяти или шести рулонов. У днища резервуаров 30 тыс. м3 одна замыкающая окрайка поставляется без подкладных полос, а остальные — с подкладной полосой с правой стороны.

Покрытие отгружается в виде сварных секторных щитов и центрального щита (для резервуаров вместимостью 5 тыс. м3) или в виде собранного центрального кольца (для резервуаров большей емкости). Опорные кольца резервуаров большой емкости поставляются в виде взаимозаменяемых элементов (24 элемента).

Основными технологическими операциями при монтаже резервуаров являются:

накатывание рулонов на основание;

развертывание полотнища днища резервуара;

разметка днища,

проверка сварных швов (заводских и монтажных); подъем рулонов корпуса;

установка монтажной стойки;

разворачивание рулонов стенки и установка щитов покрытия;

замыкание вертикального монтажного стыка; монтаж шахтной лестницы;

демонтаж монтажной стойки;

гидравлическое испытание.

Отклонения отметки планировки не должны превышать ±5 см. При приемке основания допускают следующие отклонения от проекта:

разность отметок средней точки по отношению к ближайшим левой и правой точкам ±10 мм, между смежными точками при этом расстояния по периметру корпуса принимаются равными 3 м;

разность отметок противоположных точек не более 20 мм.

Уплотнение гидроизолирующего слоя считается удовлетворительным, если при работе механическим катком массой 10 т не наблюдается выпирание «волны» грунта перед катком, а глубина следа задних валков катка не превышает 10 мм.

Рулоны при перевозке крепят к транспортным средствам — тяжеловозам стальными «полотенцами».

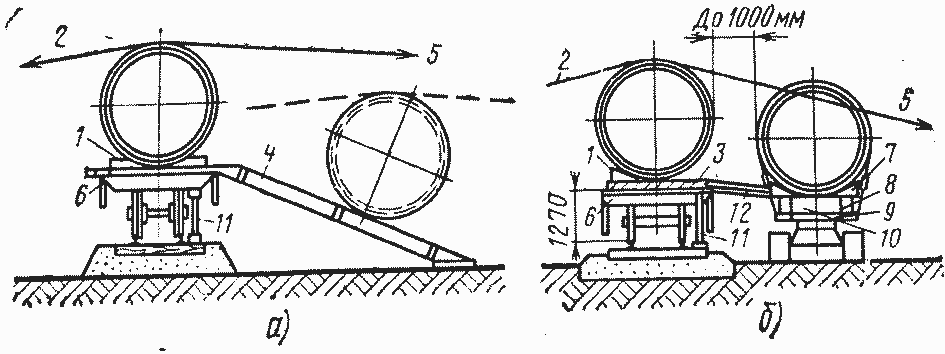

Схемы разгрузки рулонов с железнодорожных платформ на землю и на прицеп-тяжеловоз показаны на рис. 5. Разгрузка обычно производится с использованием тяговых и тормозных тракторов, которые могут быть заменены лебедками.

Перед разгрузкой рулона с железнодорожной платформы на землю платформу закрепляют на железнодорожном пути тормозными башмаками. Затем устанавливают разгрузочные балки с заданным уклоном, при этом верхний конец балки кладут на платформу, а нижний — на заглубленные в землю подкладки из шпал. Рулон на расстоянии 800 мм от торца со стороны толстых листов обматывают несколькими витками тягового каната; свободные концы каната закрепляют к тяговому крюку трактора. Раму платформы опирают на четыре трубы. Рулон обматывают двумя тормозными канатами, накладывая четыре витка в двух местах. Концы канатов закрепляют к тяговым крюкам тракторов.

Рис. 5. Разгрузка рулонов.

а — на землю двумя тракторами; б — на прицеп-тяжеловоз; 1 — клин; 2 — тормозной канат диаметром 27 мм; 3 — брус подкладной 200X200 мм; 4 — разгрузочная балка; 5 — тяговый канат диаметром 29 мм; 6 — железнодорожная платформа; 7 — скобы для крепления клиньев к подкладным балкам; 8 — хомут для крепления клиньев к подкладным балкам; 9 — прицеп-тяжеловоз; 10 — брус подкладной 250 x 250 мм; 11 — опорная стойка-труба диаметром 159Х6 мм; 12 — двутавр № 20.

Под рулон подкладывают деревянные клинья. Затем снимают крепления рулона с платформы и с помощью тягового трактора накатывают рулон на наклонный участок разгрузочных балок. В начале движения рулона до точки перегиба разгрузочных балок обеспечивают такое натяжение тормозного каната, чтобы провисание его было минимальным. При перемещении рулона на наклонную плоскость не должно быть рывков. Затем скатывание рулона по наклонной плоскости производится при движении тормозных тракторов. Разгрузку рулона с железнодорожной платформы на прицеп-тяжеловоз производят двумя тракторами по уложенным балкам. На прицепе-тяжеловозе устанавливают подкладные брусья с закрепленными на них клиньями, которые препятствуют скатыванию рулона с прицепа.

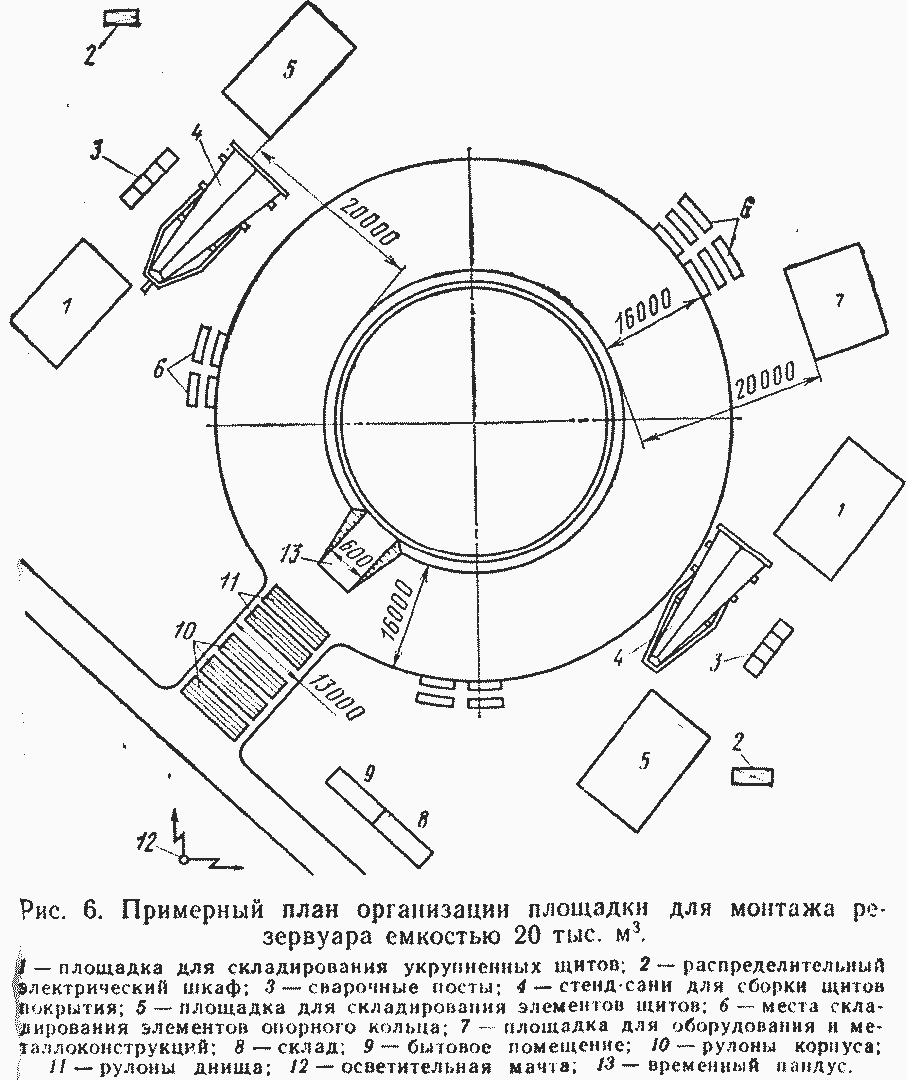

Примерный план организации площадки для монтажа стального резервуара показан на рис. 6. До начала работ должна быть спланирована площадка вокруг основания, выполнен временный подъезд к нему, подведены водопровод, электроэнергия для производства монтажных и сварочных работ, обеспечено освещение, доставлены на площадку монтажные механизмы, оборудование для сварочных работ и предусмотренные проектов производства работ приспособления. Должны быть покроены или завезены временные здания и сооружения, необходимые для выполнения монтажных работ.

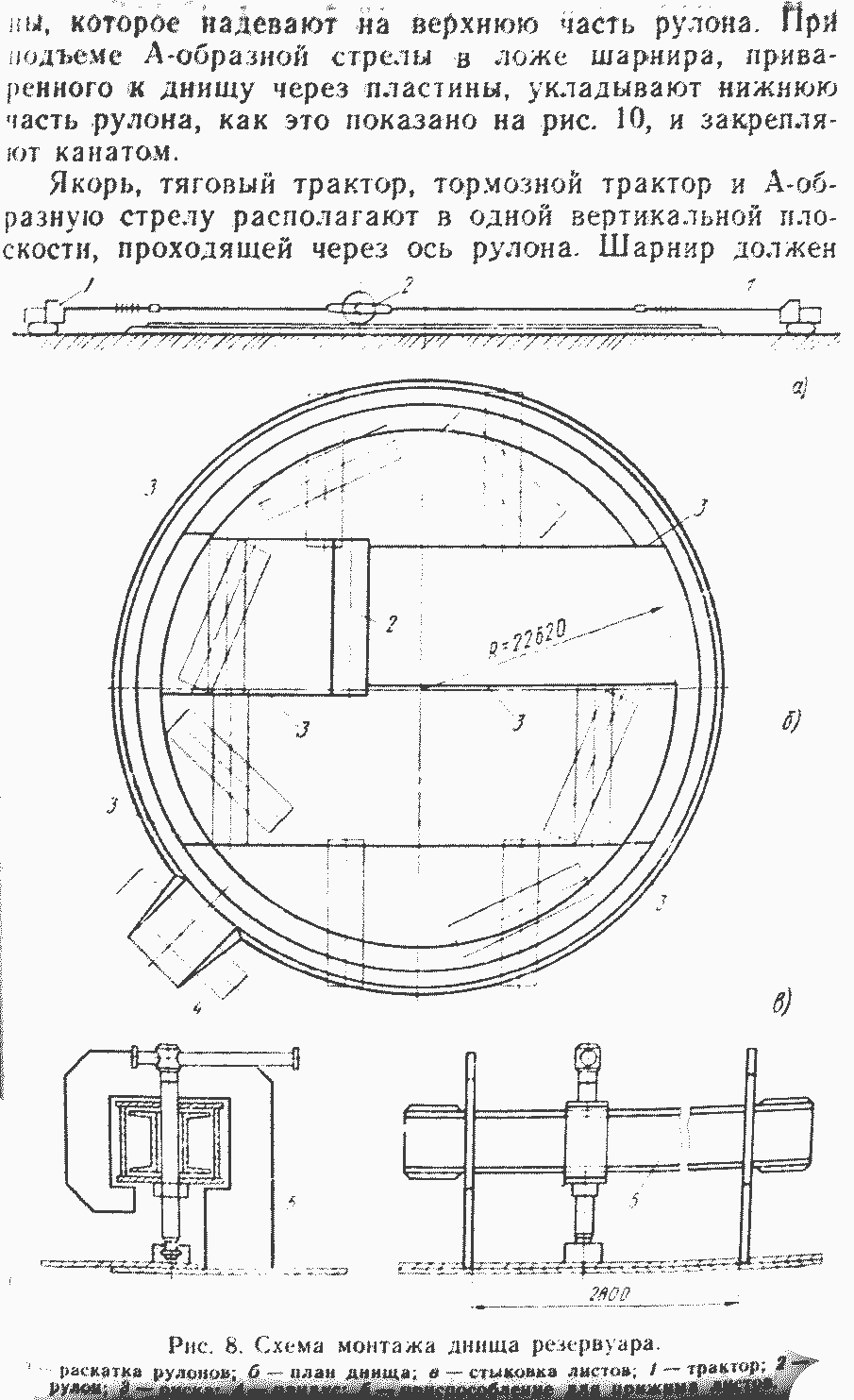

Рулон накатывают на основание по пандусу, используя тяговое приспособление (рис. 7). Затем с помощью трактора развертывают полотнище днища и устанавливают в проектное положение. Производят сборку и сварку монтажного стыка, проверку сварных швов и потом ведут разметку.

При монтаже резервуаров вместимостью 20— 30 тыс. м3 рулон с полотнищами центральной части днищ а резервуара накатывают на основание после мон тажа окрайков. Накатку рулонов производят двумя тракторами с помощью приспособления для раскатки рулонов. В местах накатывания рулона на окрайки при повороте рулона на месте под него следует подкладывать лист толщиной 10 мм во избежание порчи окрайков. Сначала развертывают крайнее полотнище, а затем среднее. Положение полотнищ проверяют по рискам. После завершения раскладки полотнищ проверяют равномерность и величину нахлестки криволинейной кромки полотнища на окрайках.

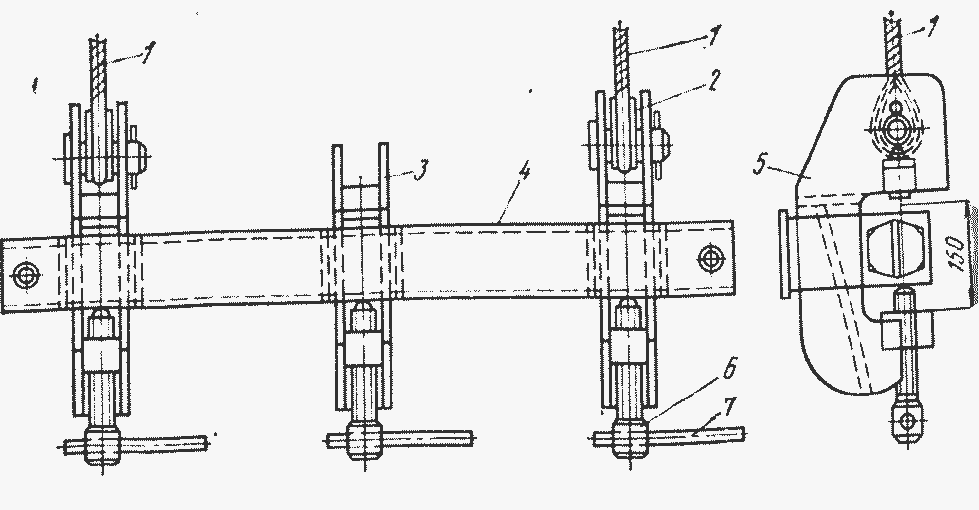

Рис. 7. Тяговое приспособление.

1 — канат диаметром 17,5 мм; 2 — коуш; 3 — скоба; 4 — балка; 5 — скоба, 6 — винт; 7 — пруток.

Примерная схема раскатки рулонов показана на рис. 8. При стыковке листов пользуются приспособлениями, изображенными на рис. 8,в. Сварка производится обратноступенчатым способом от середины к краям участками длиной 300—400 мм. Контроль качества шва может быть обеспечен с применением вакуум-камеры. Режимы сварки листов толщиной 4—5 мм указаны в табл. 6. При монтаже днища пользуются струбциной. При разметке днища применяют приспособление, показанное на рис. 9.

Подъем рулона стенки осуществляют либо А-образной стрелой методом поворота вокруг шарнира, либо монтажным краном при наличии на монтажной площадке крана достаточной грузоподъемности. Конструкция А-образной стрелы показана на рис. 10. Для захвата рулона при использовании А-образной стрелы может также применено в виде струбцины

Рис. 9. Приспособление для размотки днища.

1 — центральная ось; 2 — кронштейн; 3 — штанга; 4 — движок; 5 — чертилка.

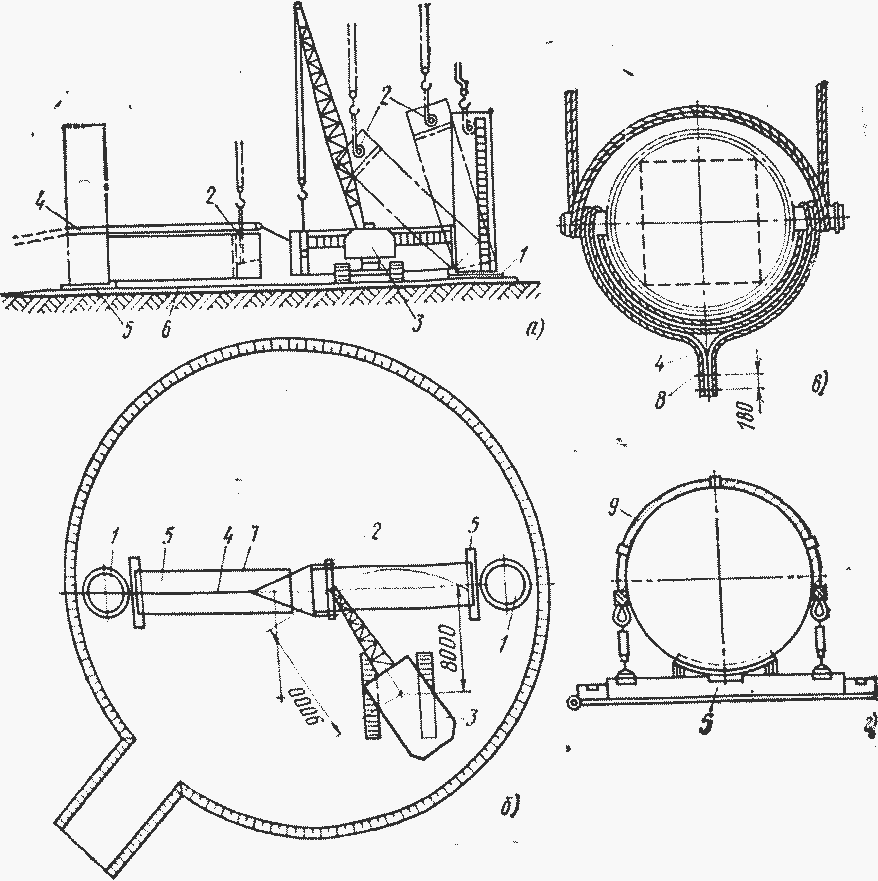

Рис. 11. Подъем рулона корпуса монтажным краном ДЭК-50.

![]()

Шарнир должен быть уложен горизонтально, а его ось расположена перпендикулярно к плоскости, на которой он находится.) Снизу рулона к его каркасу приваривают поддон. А-образную стрелу поднимают краном на 85° к горизонту и затем производят строповку по схеме, показанной на рис. 10. Затем производят обтяжку канатов, обеспечивал соосность по цепи: тормозной трактор-рулон- шарнир-якорь-тракторная лебедка-ось резервуара.

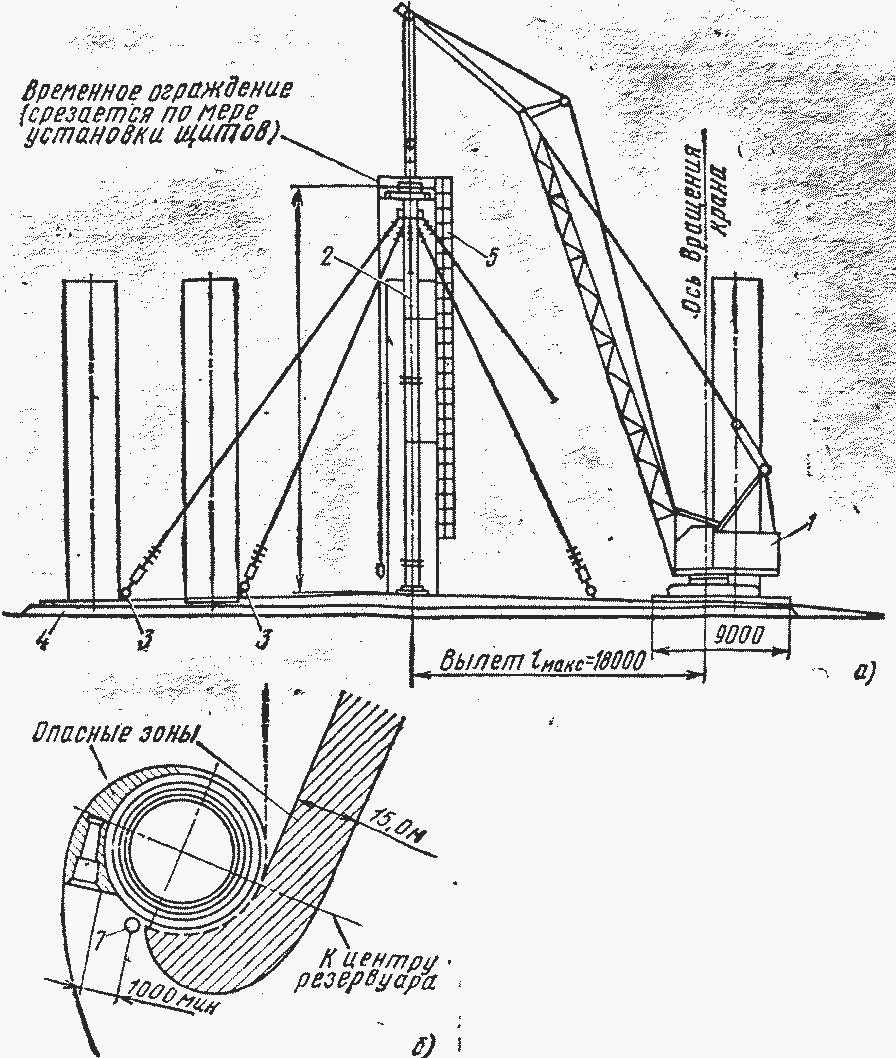

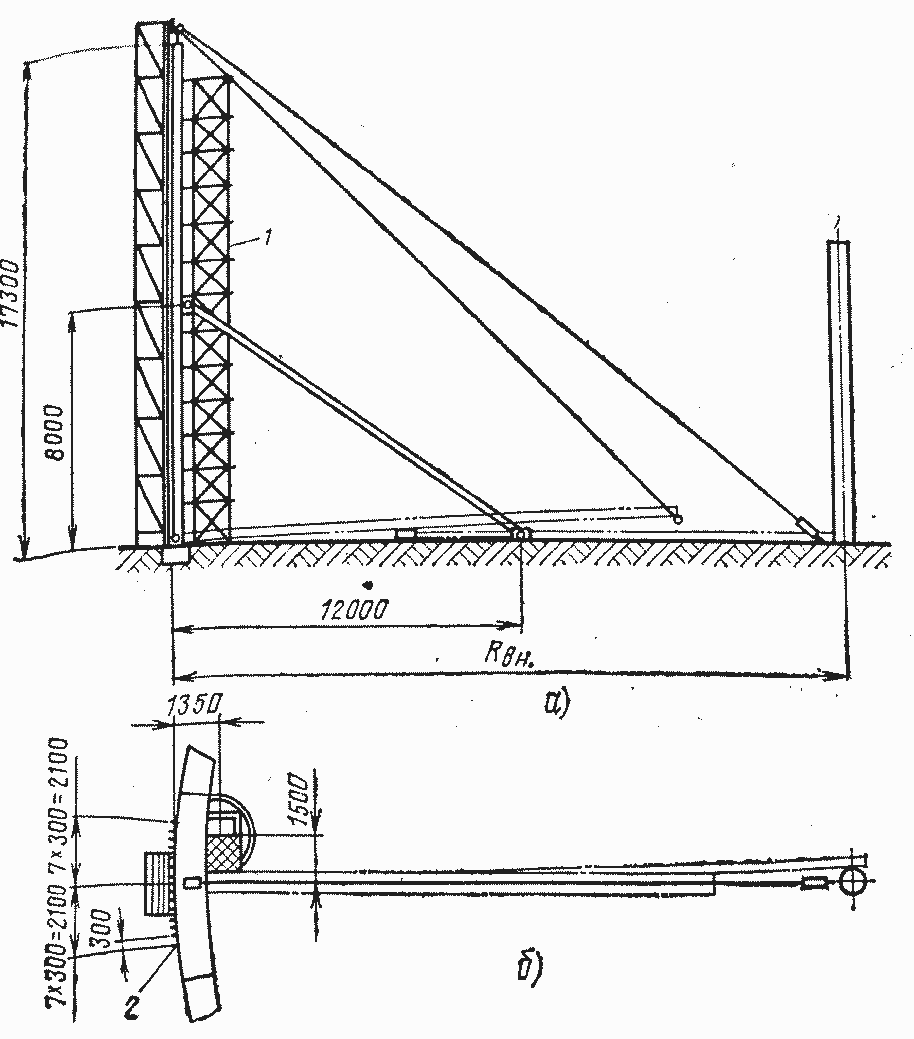

Рис. 12. Установка монтажной стойки краном СКГ-63.

а — общий вид; б — опасные зоны у монтажной стойки; 1 — кран СКГ-63; 2 — монтажная стойка; 3 — крепление расчалок; 4 — днище резервуара; 5 — лестница.

Для проверки надежности системы рулон поднимают на 100 мм и выдерживают его в таком положении 10 мин. Для подъема рулона трактористу необходимо обеспечить провисание каната до достижения угла 60°. При дальнейшем подъеме выбирают излишнюю слабину тормозного каната и после включения его в работу при достижении рулоном положения критического равновесия при угле 80° и ослабления полиспаста плавно опускают рулон на днище. Далее производят демонтаж такелажа. Во время подъема рулона в радиусе 20 м и под канатами не должны находиться люди. Бригадир находится в зоне, видимой для тракториста и машиниста лебедки, и поддерживает с ними связь, подавая команды.

В настоящее время при монтаже стальных резервуаров мазутных хозяйств ТЭС А-образные стрелы применяют редко, так как при их использовании увеличиваются сроки производства работ и трудозатраты. Предпочтительнее применение монтажных кранов (рис. 11).

При подъеме рулона А-образной стрелой и монтажным краном методом поворота вокруг шарнира необходимо своевременно плавно включать в работу тормозной трактор во избежание рывков при переходе центра тяжести рулона над осью шарнира.

Монтажная стойка может быть установлена в сборе с центральным кольцом, лестницей, расчалками и отвесами (рис. 12, а). Сборку монтажной стойки производят на шпальных выкладках. Стойку устанавливают краном на опорную плиту, которая предохраняет днище резервуара от продавливания. Стойка раскрепляется расчалками, снабженными винтовыми стяжками. Ее положение проверяют по отвесам.

Схема развертывания рулонов стенки показана на рис. 13. Во избежание самопроизвольного развертывания рулона его обматывают несколькими витками каната. Канат затягивают трактором и лишь после этого срезают заводские удерживающие пластины. Опасные зоны при выполнении этой работы показаны на, рис. 12, б.

Резку сварщик производит с лестницы, закрепившись к ней монтажным поясом и начиная с верхней пластины. Две нижние пластины сварщик режет, стоя на днище, вне зоны разворачивания начальной кромки рулона. Монтажная лестница для резки пластин навешивается при этом с правой стороны от вертикальной кромки.

После срезки планок начальную кромку закрепляют расчалками за трубу жесткости, затем снимают навесную лестницу и плавно ослабляют витки каната. Для закрепления тягового каната к рулону приваривают скобу на высоте 500 мм от днища, за которую закрепляют канат от трактора. На днище с внутренней стороны риски, фиксирующей наружную сторону стенки, приваривают упорные уголки.

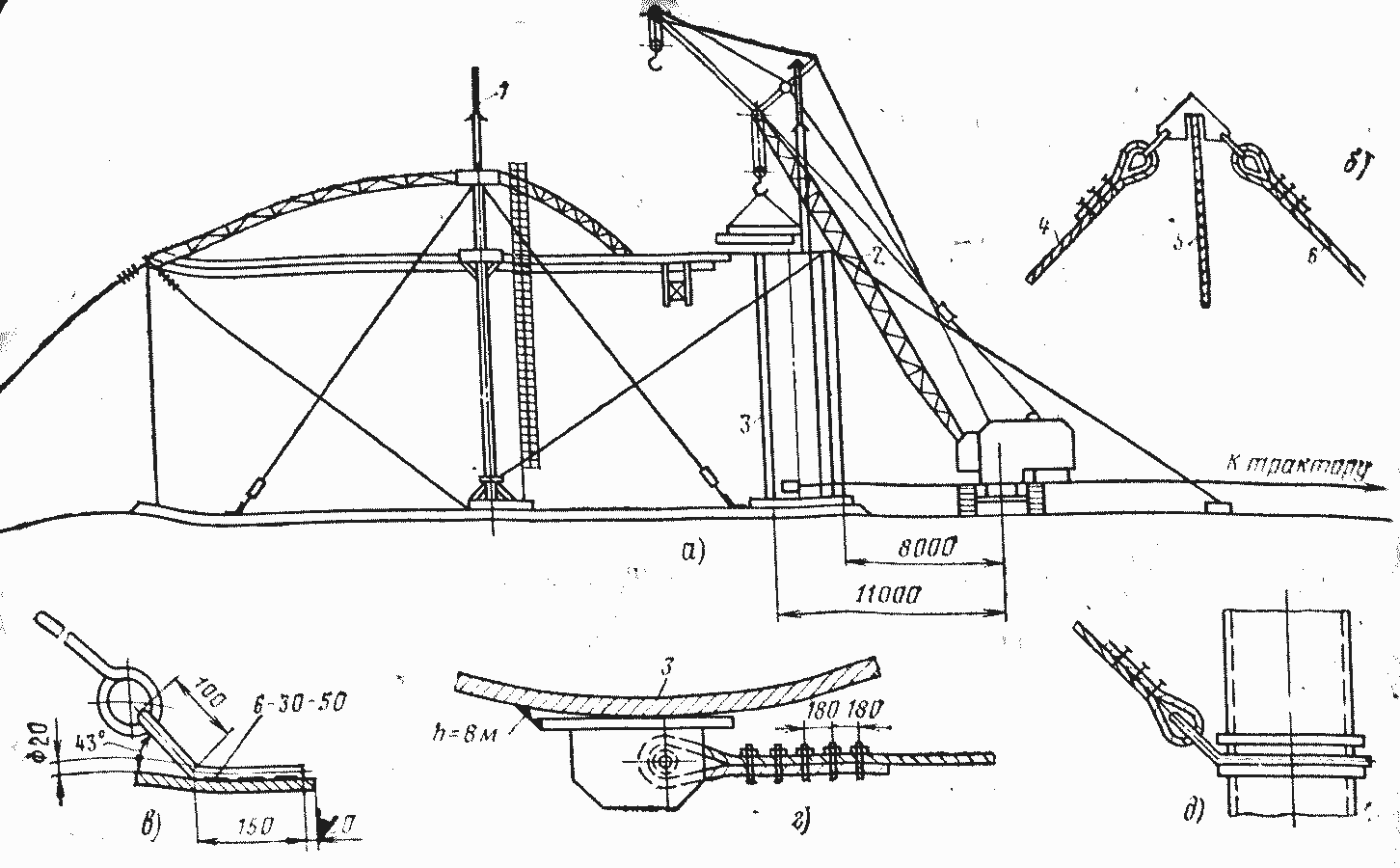

Рис. 13. Схема развертывания рулонов и монтажа перекрытия резервуара.

а — схема монтажа перекрытия; б — крепление расчалок к стене резервуара; в — то же к днищу; г — крепление каната к стенке резервуара: д — крепление переносной расчалки к центральной монтажной стойке; 1 — молниеотвод; 2 — кран ДЭК-251; 3 — рулон; 4 — канат к якорю; 5 — стенка резервуара; 6 — канат к скобе днища.

Рулон развертывают при медленном движении трактора. Полотнище прижимается к упорным уголкам. В местах неплотного прилегания нижней кромки к уголкам её прижимают с помощью клина или реечного домкрата. Полотнища корпуса по мере их развертывания приваривают к днищу прерывистым швом.

Перед установкой щитов покрытия их собирают на стенде — «санях» (рис. 14), проверяют геометрические размеры и качество сварных швов в местах строповочных скоб и ловителей. Перед подъемом с помощью траверс (рис. 15) на начальном щите устанавливают временные радиальное и кольцевое ограждения. Щит покрытия сначала закрепляют болтами к центральному кольцу, затем навешивают на стенку, пользуясь ловителями. При установке щитов проверяют вертикальность монтажной стойки.

При монтаже резервуаров большой вместимости, например резервуаров объемом 30 тыс. м3, после сборки элементов монтажной стойки на ней крепят центральное кольцо, расчалки и отвесы. Стойку поднимают монтажным краном в вертикальное положение и устанавливают в центре днища на опорный лист. Проектное положение стойки проверяют по совпадению отвеса, подвешенного около лестницы с намеченной точкой К на днище, а вертикальность — по трем отвесам, подвешенным па равном расстоянии по периметру центрального кольца. Далее стойку надежно закрепляют пятью расчалками с винтовыми стяжками.

Вертикальность стойки в процессе монтажа щитов покрытия периодически проверяют по отвесам.

Чтобы при подъеме поддон не мешал повороту шарнира, вдоль вертикальной кромки первого рулона крепят трубу жесткости.

При развертывании рулонов корпуса резервуаров большой емкости их во избежание самопроизвольного развертывания также обматывают несколькими витками каната, который натягивают трактором, и лишь после этого срезают заводские удерживающие планки. Резку начинают с монтажной лестницы, навешенной со стороны, противоположной развертыванию концевой части полотнища. Сначала срезают верхние планки; последние две нижние планки сварщики срезают, стоя на днище вне зоны разворачивания.

Рис. 15. Траверса для монтажа перекрытия.

После срезки планок снимают монтажную лестницу и плавно ослабляют витки каната. Концевую часть полотнища фиксируют на днище приваркой пластин. По периметру днища с внешней стороны кольцевой риски, наносимой в соответствии с проектным радиусом стенки, приваривают упорные уголки. При медленном движении трактора рулон плавно развертывают. При этом полотнище прижимается к упорным уголкам. В местах неплотного прилегания нижней кромки к уторным уголкам ее прижимают с помощью клина или домкрата. По мере развертывания полотнища нижнюю кромку прихватывают.

Чтобы предотвратить падение рулона при его развертывании, к его верхнему торцу крепят оголовник с тремя расчалками. Расчалки присоединяют к подвижным якорям, на которых установлены лебедки. Во время развертывания рулона расчалки должны иметь небольшую стрелу провеса. Якоря с лебедками последовательно передвигают с помощью трактора.

При монтаже опорного кольца к каждому его элементу приваривают по три ловителя и крепят временное ограждение. Строповку элементов опорных колец резервуаров большой емкости производят трехветвевым стропом. Перед установкой элемента в проектное положение на верхнюю кромку корпуса с наружной стороны навешивают люльку, с которой ведутся подгонка и приварка элемента. Для сварки потолочного шва изнутри резервуара устанавливают вспомогательную стойку с лестницей и ограждениями. По мере установки элементов опорного кольца люльки и стойку последовательно перемещают монтажным краном. После приварки двух смежных элементов кольца к корпусу проверяют вертикальность этого участка корпуса с помощью отвеса и лишь затем производят сварку элементов между собой. Расстроповку монтажных элементов производят после прихватки их к корпусу на всей длине. Каждый щит покрытия резервуаров большой емкости собирают из трех элементов на сборочном стенде. На стенде производят также приварку участка кольцевого ограждения обычно на расстоянии 450 мм от кромки щита.

Установку щита в проектное положение производят монтажными кранами, например краном СКГ-63 со стрелой 30 м, с помощью специальной траверсы. Операции по приварке щита к опорному кольцу выполняют, пользуясь стойкой, установленной для монтажа опорного кольца. Приварку криволинейной кромки обшивки выполняет сварщик, находящийся на покрытии резервуара за кольцевым ограждением.

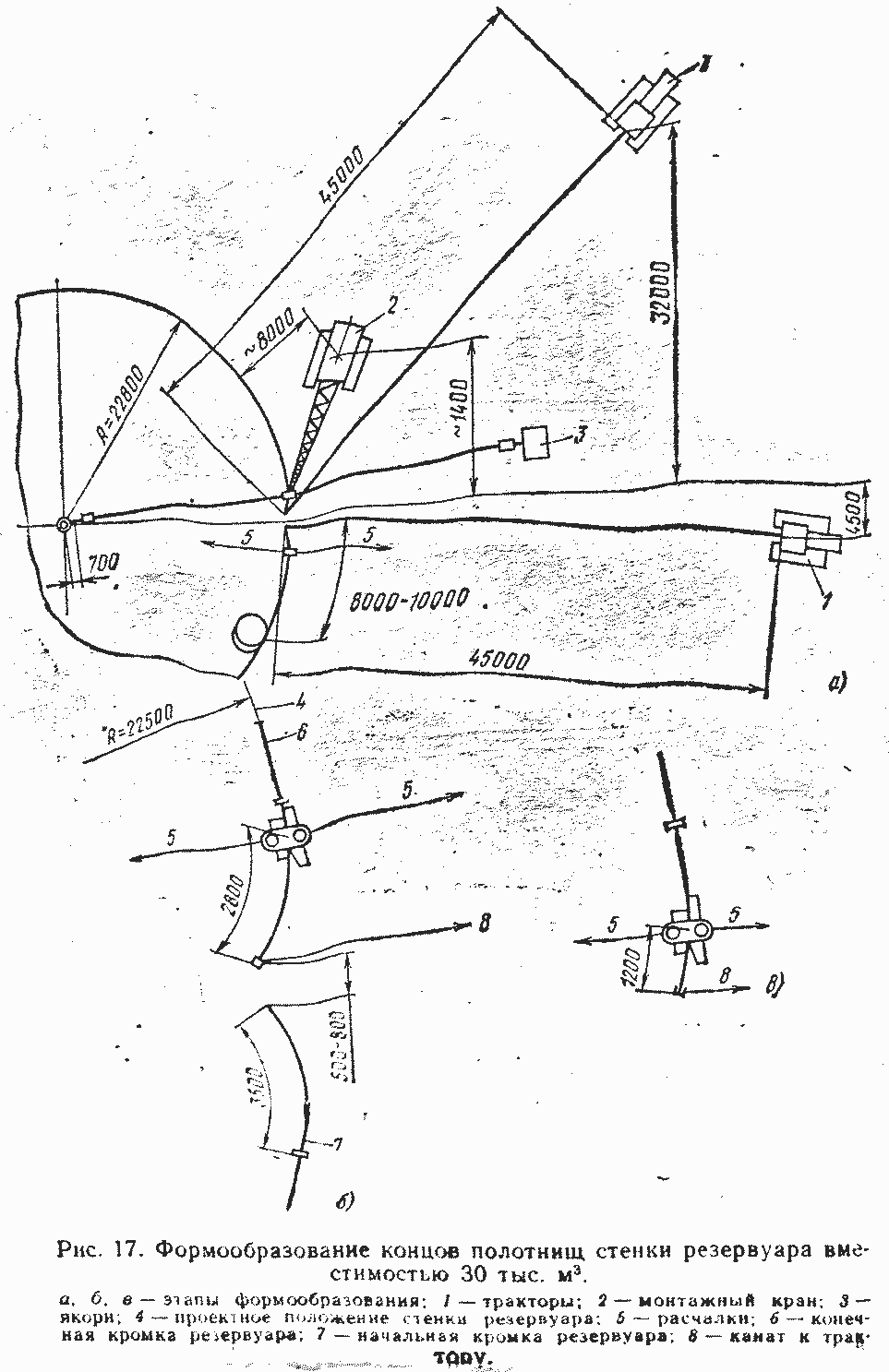

Рис. 16. Формообразование концов полотнищ рулонов.

а — вид сбоку; б — план; 1 — стойка с подмостями; 2 — установка ловителей на опорном кольце.

Замыкающий щит устанавливают без его второго нижнего элемента. После приварки щита к опорному кольцу перед установкой замыкающего щита в резервуар с помощью монтажного крана демонтируют стойку, установленную для монтажа опорного кольца и затем монтируют недостающий элемент щита.

Установку щитов покрытия производят по мере развертывания рулонов. Иногда при благоприятных климатических условиях вначале полностью заканчивают монтаж корпуса опорного кольца, а затем укладывают щиты монтажным краном. При приварке щитов к покрытию пользуются стойкой для монтажа опорного кольца.

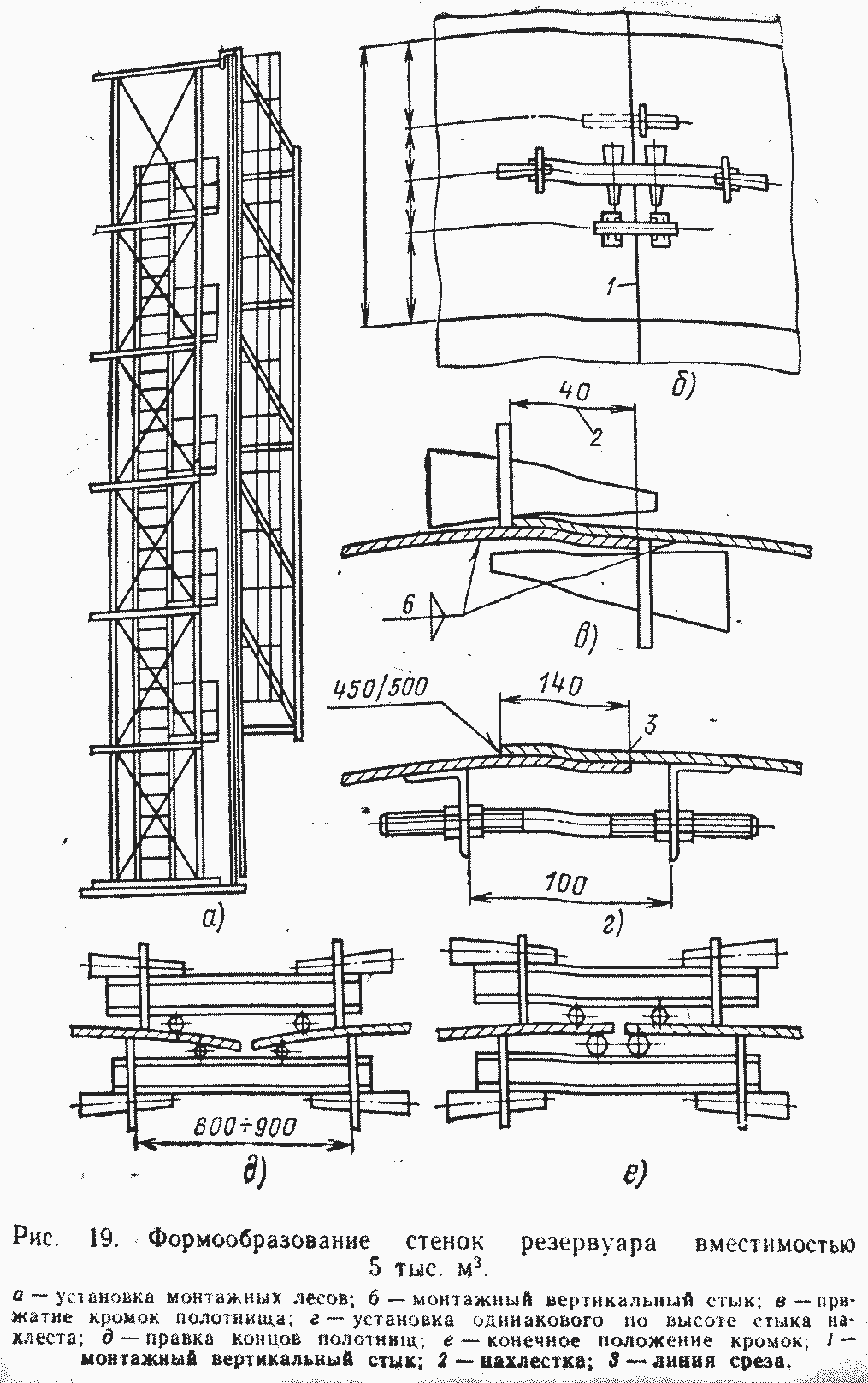

Замыкание вертикальных монтажных стыков корпуса (рис. 16—19) является одной из наиболее ответственных операций при сборке, так как от его качества зависит прочность всего резервуара. Поэтому этой технологической операции следует уделить особое внимание. Выполнять ее должны наиболее квалифицированные монтажники и сварщики. Сначала производят подгонку концевых участков смежных полотнищ корпуса, пользуясь специальными приспособлениями. И только после устранения остаточной деформации концевых участков выполняют работы по замыканию вертикального монтажного стыка.

Перед приемкой резервуара производят его испытание на плотность и прочность. До и после гидравлического испытания производят внешний осмотр и проверку геометрических размеров. При приемке проверяется представленная техническая документация. В ходе монтажа вертикальность стенок резервуаров без верхнего кольца жесткости проверяют через каждые 6 м по высоте, а у резервуаров с кольцами жесткости — при установке каждого монтажного элемента кольца.

Допускаемые отклонения геометрических размеров и формы стальных конструкций по СНиП III-18-75 приведены ниже.

Отклонение наружного контура днища от горизонтали См. табл. 7

Высота хлопунов днища (допускаемая площадь одного хлопуна 2 м2), мм, не более 150

Отклонение величины внутреннего радиуса стенки на

уровне днища от проектной при радиусе, мм:

до 12 м включительно +20

свыше 12 м .. +30

Отклонение высоты стенки от проектной, смонтированной, мм:

из рулонной заготовки + 15

из отдельных листов .. +50

Отклонение образующих стенки от вертикали См. табл. 7

Выпучины или вмятины на поверхности стенки вдоль

образующей . См. табл. 7

Отклонение наружного контура понтона или плавающей крыши от горизонтали, мм +20

Отклонение направляющих понтона или плавающей

крыши от вертикали, мм . 25

Отклонение наружного кольцевого листа понтона или плавающей крыши от вертикалу на высоту листа, мм +- 10

До гидравлического испытания резервуара должны быть закончены врезка и приварка патрубков и деталей резервуарного оборудования на первом, втором и третьем поясах и в днищах.

Резервуары испытывают, заливая их водой до высоты, указанной в проекте. В проекте также указано возможное избыточное давление или вакуум. Весь персонал, принимающий участие в испытаниях, должен пройти специальный инструктаж по технике безопасности во время проведения испытаний. Знание правил персоналом должно быть проверено на месте проведения испытаний, и после проверки проверяющий и проверяемые должны расписаться в прошнурованной книге инструктажа на рабочем месте.

Таблица 7. Допускаемые отклонения наружного контура днища, мм

При испытании резервуаров их наполняют водой ступенями по поясам и с перерывами, необходимыми для осмотра резервуара. При этом внимательно следят за состоянием сварных швов. При обнаружении свищей, отпотин, течи и трещин наполнение водой прекращают и воду сливают.

На время проведения испытаний вокруг каждого резервуара устанавливают границы опасной зоны радиусом не менее двух его диаметров. Вокруг опасной зоны устанавливают легкое переносное ограждение с предупреждающими надписями. В пределах опасной зоны не допускается пребывание людей, не связанных непосредственно с проведением испытания.

В процессе испытания не разрешается оставлять без наблюдения герметически закрытые резервуары, для которых не предусмотрены дыхательная аппаратура, контрольные приборы. Наблюдение за подобными резервуарами в процессе испытаний должно быть установлено за пределами опасной зоны. Если в проекте трубопроводов, присоединяемых к резервуару, не предусмотрены гибкие участки, то первая опора трубопроводов со стороны резервуара устанавливается после окончания гидравлических испытаний.

В случае обнаружения течи из-под крана днища или же появления мокрых пятен на поверхности отмостки испытание прекращают, воду сливают и устраняют течь. Если трещины обнаружены в швах поясов корпуса резервуара, испытания прекращают и воду сливают до уровня на один пояс ниже расположения трещин (при обнаружении трещин в поясах от первого до четвертого включительно). Если же трещины обнаружены в поясах шестом и выше, то воду сливают до пятого пояса.

Желательно производить гидравлические испытания при температуре наружного воздуха +5С и выше, но иногда испытания производят и в зимних условиях. В этом случае необходимо принимать меры по предотвращению замерзания воды в трубах и задвижках и обмерзания стенок резервуара. Для этого иногда к резервуару подводят нагретую воду от пускорезервных и временных котельных. Под постоянным наблюдением во время испытания должна быть запорная арматура. Необходимо также обеспечить быстрый слив воды из резервуара в незамерзающую канализацию.

Резервуар считают успешно прошедшим гидравлическое испытание, если во время испытания в течение 24 ч после его завершения на поверхности корпуса резервуара или по краям днища не появляются течи и уровень воды в резервуаре не снижается. Если во время испытания обнаруживаются мелкие дефекты, в том числе и свищи, то их устраняют после слива воды из резервуара.

Затем исправленные места проверяют на герметичность. Об испытании резервуара составляется акт с участием представителей монтирующей организации, генерального подрядчика и заказчика. При сдаче резервуара составляется паспорт по форме, указанной в приложении 2.

После испытания производят окраску резервуара и, если это предусмотрено проектом, выполняют работы по тепловой изоляции.

При монтаже резервуара, помимо выполнения общих правил техники безопасности, указанных в СНиП, необходимо следить, чтобы при накатывании рулонов на основание и спереди и сзади них на расстоянии не менее 10 м не должны находиться люди. При развертывании днища резервуара люди должны находиться впереди рулона на расстоянии не менее 15 м. При подъеме рулонов люди не должны находиться в зоне подъема радиусом 20 м. Опасную зону необходимо ограждать предупредительными знаками (при необходимости выставляют дежурных сигнальщиков). Перед развертыванием рулонов корпуса и в процессе развертывания планки, удерживающие начальную планку полотнища, срезают, начиная с верхней, последовательно. Сварщик, срезающий планки, находясь на монтажной лестнице, должен быть закреплен на ней с помощью предохранительного пояса. Две нижние планки сварщик срезает, стоя на днище на стороне, противоположной направлению развертывания, во избежание травм при внезапном развертывании рулона. Во время развертывания рулонов корпуса рабочие не должны находиться вблизи от развертываемых витков полотнища рулона. Не допускается пребывание персонала вблизи монтажного каната, с помощью которого производится развертывание рулона, ввиду опасности обрыва каната или отрыва серьги, к которой прикреплен канат, от рулона. Во время установки элементов опорного кольца и щитов покрытия не разрешается пребывание персонала под установленными монтажными элементами.

Все колодцы, лотки трубопроводов, траншеи и другие инженерные коммуникации, находящиеся в районе движения монтажных и транспортных машин, должны быть обозначены хорошо заметными указателями. Должны быть также выполнены переходы через траншеи и трубопроводы. Монтажники, выполняющие работы на высоте более 1,3 м, должны пользоваться испытанными предохранительными поясами и приспособлениями с бирками, на которых указаны их номера и срок очереди их испытания. Все детали и инструменты в процессе работы следует опускать с применением веревки.

Леса, люльки, подмости должны быть испытаны и приняты комиссией с участием инженера по технике безопасности с составлением акта. В ходе работ перед началом каждой смены должен производиться их осмотр с записью результата осмотра в журнале.

Освещение внутри резервуара производится светильниками с лампами напряжением 12 В с питанием от трансформатора с раздельными обмотками первичного и вторичного напряжения. Один из выводов вторичной обмотки должен быть заземлен. Расстояние между штырями вилок электрических соединителей должно быть отличным от принятого для них при напряжении 127—220 В.

На Ставропольской ГРЭС были смонтированы шесть стальных резервуаров вместимостью по 20 тыс. м3, диаметром 45,6 м и высотой 11,92 м. Резервуары поставлялись в виде изготовленных на заводе рулонов. При этом стены монтировались из трех рулонов, а днища из двух. Помимо рулонов, в комплект конструкции резервуара входили сборные опорные кольца, поставляемые в виде 24 отгрузочных элементов, из которых два изготовлены со специальным расположением соединительных пластин, а 22 взаимозаменяемыми. Кроме того, отгружалось сферическое покрытие в составе цельных секторов. Поставлялись также 24 окрайки для днища в виде взаимозаменяемых секторов. Одна из стен резервуара отгружалась навернутой на шахтную лестницу. Ограждения и площадки были отгружены как укрупненные сварные заводские блоки. Масса стальных конструкций каждого резервуара 371 т.

Трестом Кавказэнергомонтаж внедрена прогрессивная технология монтажа резервуаров с применением монтажных кранов ТК-53 и ДЭК-50, которая обеспечила достижение более высоких технико-экономических показателей по сравнению с предусмотренными в типовом ΓΙΠΡ (снижение трудозатрат на 20%). Доставка тяжелых деталей и монтажных блоков в зону монтажа производится тяжеловозом.

Монтажные операции проводятся в следующей очередности. После приемки -и разметки основания собирают попарно 24 окрайки, раскладывают их в проектное положение, окрайки приваривают к выпускам арматуры фундамента резервуара.

Потом разворачивают рулоны днища, укладывают их и сваривают между собой и с окрайками. Стыковка днища с окрайками производится с применением крана ТК-53, который передвигается по полуднищам, прижимая их к окрайкам, что обеспечивает уменьшение трудозатрат по сравнению с вариантом использования струбцин в 5—6 раз.

После сборки днища проверяют плотность сварных швов.

Далее устанавливают монтажную стойку, размечают днище и укрупняют секторы кровли.

Затем первый рулон стенки разворачивают, устанавливают в вертикальное положение и крепят расчалками. После этого рулон сваркой крепят к днищу, а к нему приваривают элементы опорного кольца. Далее устанавливают в вертикальное положение второй рулон и в неразвернутом состоянии прихватывают внахлестку с учетом припуска к ранее установленному рулону. Затем развертывают второй рулон, крепят его в вертикальном положении расчалками, устанавливают соответствующие элементы опорного кольца, крепят второй рулон к днищу и опорному кольцу сваркой. Аналогично монтируют третий рулон, после чего стенка резервуара замыкается. Стенки резервуара стыкуют с помощью сектора опорного кольца, что обеспечивает уменьшение трудозатрат в 2,5—3 раза.

После сборки стенки завершают сварку вертикальных стыков и приварку опорного кольца к стенке по всей окружности. Затем монтируют внутренние трубопроводы. Секторы («лепестки») кровли предварительно собирают в монтажные блоки краном ТК-53, каждый из которых включает в себя три сектора. (Укрупнение кровли в монтажные блоки обеспечивает уменьшение трудозатрат в 1,5-1,7 раза.)

После монтажа перекрытия производят сварку кровли со стенками корпуса, опускают покрытие в проектное положение и демонтируют стойку. Далее монтируют шахтную лестницу, площадки и ограждения.

На Ставропольской ГРЭС два резервуара вместимостью по 20 тыс. м3 (станц. № 10 и 11) были смонтированы поточным методом бригадами, переведенными на бригадный хозрасчет. Бригадный метод выполнения, работ, предложенный Н. А. Злобиным, получает все более широкое распространение при сооружении ТЭС. Его внедрение сочетается с организацией работ по сетевым графикам (см. рис. 4).

При производстве сварочных работ источником тока был многопостовой преобразователь ВКСМ-1000. Сварка окраек днища велась от центра к краям, а швы для соединения днища с окрайками выполнялись одновременно с противоположных сторон по двум взаимно перпендикулярным диаметрам. Работы производились в две смены, в основном в светлое время суток.

При проектировании четвертой очереди Молдавской ГРЭС Львовское отделение ТЭП включило в мазутное хозяйство мазутосклад из двух резервуаров вместимостью 20 тыс. м3 каждый. Монтаж резервуаров был выполнен Одесским монтажным управлением треста Южтеплоэнергомонтаж в 1973—1974 гг. Общий расход металлопроката для изготовления монтажных приспособлений согласно проекту производства работ составил 11 т. Трудозатраты в период подготовки к монтажу были равны 88 чел-дням. Для монтажа днища резервуара [использовали два трактора С-100.

Корпуса резервуара массой 142,66 т были изготовлены из стали 09Г27 (I—IV пояса) и стали ВСтЗОП (V—VIII пояса). Их поставили в виде трех рулонов массой по 55 т, из которых один был навернут на шахтную лестницу, а два другие — на каркасы-катушки. Опорное кольцо имело массу 22,4 т. Общая масса днища составляла 84 т. Масса конструкций одного резервуара была равна 353,81 т. Монтажную сварку полотнищ днища производили три сварщика. Сварка велась от центра к краям обратноступенчатым способом; длина ступени была равна 180—220 мм. Сначала заваривали диаметральный стык, затем сваривали между собой от середины к краям окрайки днища, в конце сваривали днище и окрайки.

Сварку днища и окраек резервуара производили четыре сварщика в направлении от концов диаметрального стыка днища обратноступенчатым способом навстречу друг другу. После окончания сварки в результате остаточных напряжений центральная часть днища деформировалась. Поэтому при монтаже резервуара № 2 была изменена схема заварки днища, при которой четыре сварщика выполнили сварку стыков с четырех диаметрально противоположных концов днища. При этом шов длиной, равной хорде одного окрайка, заваривали обратноступенчатым способом, начиная от середины к краям. В дальнейшем сварщики передвигались на три окрайки против часовой стрелки. При использовании такого метода сварки деформации окраек и центральной части днища практически не было.

Рулоны корпуса транспортировали на пандус основания трактором С-100, устанавливали в поворотный шарнир и выводили в вертикальное положение с помощью гусеничного крана Э-2508 грузоподъемностью 60 т со стрелой длиной 15 м. При этом применялась специальная траверса.

Три рулона корпуса были подняты в вертикальное положение и расчалены до начала разворота первого рулона. Благодаря этому отпали операции по переоборудованию стрелы крана длиной 15 м. Такие операции были необходимы при поочередном подъеме рулонов в вертикальное положение ввиду того, что монтаж опорных колец и щитов покрытия должен производиться краном со стрелой длиной 30 м с гуськом.

В полученных рулонах имелись остаточные деформации в краях полотнища, возникшие при свертывании рулонов на заводе. В процессе формирования стен до подъема рулонов в вертикальное положение на каждом из них для придания большой жесткости у края свободных кромок полотнищ были установлены лестницы, изготовленные из труб размером 159x6 и уголков 75X8 мм. Формообразование производилось с использованием труб, рычажных домкратов и блоков опорного кольца.

Опорная стойка демонтировалась гусеничным краном Э-2508 со стрелой длиной 30 м с гуськом. Стойку демонтировали через проем перекрытия, на котором не был смонтирован щит покрытия. Монтажная опорная стойка предварительно собиралась вместе с центральным щитом, лестницей, площадкой с ограждением и расчалками и устанавливалась в вертикальное положение монтажным краном со стрелой длиной 30 м.

Заданная геометрическая форма нижней крышки корпуса по его окружности обеспечивалась установкой на днище ограничительных уголков, которые крепились к днищу прихваткой.

Элементы опорного кольца были смонтированы укрупненными блоками. Блоки собирались на площадке монтажа резервуаров перед подъемом из двух заводских элементов каждый. Количество монтируемых элементов уменьшилось при этом с 24 до 12, и часть сварочных работ была выполнена на монтажной площадке.

Перед сваркой привариваемые кромки и поверхности необходимо зачищать до металлического блеска. По мере разворачивания рулона корпуса его прихватывали к днищу с внутренней стороны шестью прихватками общей длиной 3 м. Приварка корпуса резервуара к днищу производится обычно с двух сторон обратноступенчатым способом с опережением внутреннего шва. Длина ступеней составляет 3—4 м. В местах замыкания вертикального монтажного стыка оставляют недоваренными участки длиной 2,5—3 м в одну и другую сторону от стыка. Сварку этих участков производят после замыкания и сварки вертикального монтажного стыка. По мере прихватки корпуса упорные уголки сбивают. Сварку производят на постоянном токе обратной полярности. Наиболее часто производится сварка деталей резервуаров из стали 16Г2АФ.

На резервуарах для хранения мазута в ряде случаев монтируют приемно-раздаточные патрубки с хлопушками, пробоотборники и молниеотводы.

Приемно-раздаточный патрубок устанавливается монтажным гусеничным или автомобильным краном снаружи резервуара. Часть его входит внутрь резервуара, и к нему в дальнейшем крепят хлопушку с перепуском. Хлопушка бывает связана с электроприводным управлением канатом. Пробоотборник монтируется через люк в резервуаре. Его кожух устанавливается внутри резервуара на опору, которая крепится к днищу. Перед монтажом к молниеотводу приваривают строповочную петлю. Молниеотвод сваркой соединяется с корпусом резервуара и с заземляющим контуром. Заземляющий контур выполняют либо в виде забитых вертикально в грунт электродов из арматурной стали, либо в виде уложенных горизонтально по периметру резервуаров в грунте на глубине 0,7 м сваренных полос стали или же круглых стержней.

Трудозатраты при монтаже стальных резервуаров вместимостью 10 и 20 тыс. м3 показаны в табл. 8 и 9. Продолжительность монтажа резервуара вместимостью 10 тыс. м3 составляет 41 смену, в том числе окраска резервуара 4 смены. Монтаж производится обычно в две смены. Численность рабочих-монтажников 4—5 чел. Общие трудозатраты — 260 чел-дней. Монтаж резервуара вместимостью 20 тыс. м3 производится за 72 смены. Общие трудозатраты составляют 507 чел-дней.

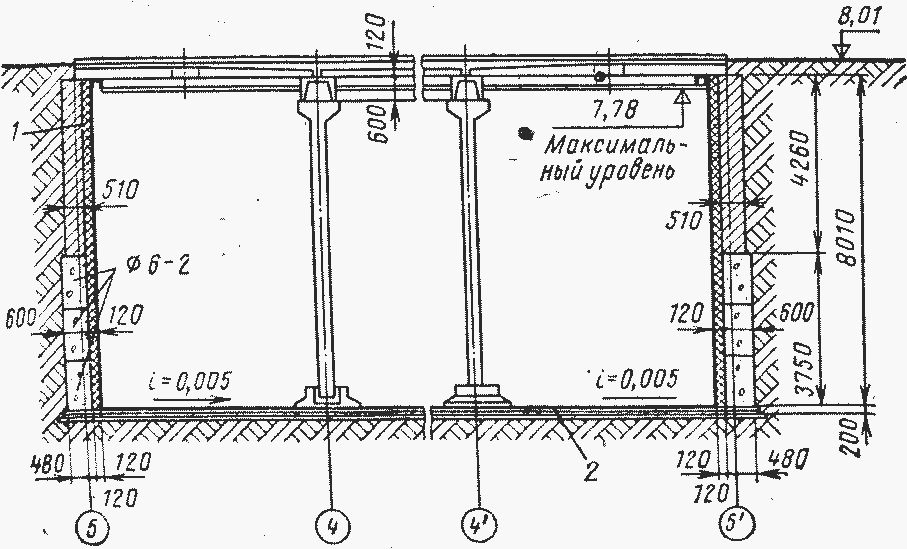

На некоторых ТЭЦ, Мосэнерго сооружаются подземные стальные резервуары для мазута, в том числе вместимостью 10 тыс. м3 (например, на ТЭЦ-23). Такие резервуары (рис. 20) имеют антикоррозионную окраску кузбасским лаком и тепловую изоляцию минераловатными плитами, пропитанными битумом БН-У. Снаружи вокруг теплоизоляционных плит укладывают бетонные блоки, выполняют кирпичную стенку и дренажное устройство. Днище резервуара состоит из отдельных щитов и окраек, которые привариваются к кольцу жесткости.

Перед началом монтажных работ поверхность бетонной подготовки выравнивают цементной стяжкой. После сборки и сварки монтажных элементов центральной части днища его проверяют на плотность. Далее укладывают и сваривают между собой окрайки днища и прихватывают их к центральной части днища. Детали ре зервуара изготавливают из стали марки ВСтЗпс по ГОСТ 380-60 для сварных конструкции с дополнительными гарантиями загиба в холодном состоянии согласно данного ГОСТ. Сварные швы выполняют с применением электродов марки Э-42А. Масса стальной части резервуара равна 228,53 т. Желательно производить монтаж стенок резервуара из рулонных заготовок.

Трудоемкой является сборка резервуара из отдельных вальцованных листов размерами 16X1600x7500, 16X1500X6000, 12X1500X6000, 10X1500X6000, 8X1500X7500, 8X1500X7000, 8X1600X6500, 8Х1500Х Х6500, 8X1500X6000, 8Х1700X5000 и 8Х1250X6000 мм. Сборка заготовок может быть произведена с применением клиньев, струбцин и временных монтажных креплений.

Внутри резервуаров для мазута монтируют циркуляционную систему подогрева, предназначенную для поддержания определенной постоянной температуры мазута в резервуаре и для разогрева мазута до температуры, при которой обеспечивается его прокачивание центробежными насосами.

Рис. 20. Стальной резервуар для мазута вместимостью 10 тыс. м3 в подземном исполнении.

1 — конструкция стены: бетонные блоки и кирпичная стенка; минераловатные плиты, пропитанные битумом БН-V; антикоррозионное покрытие кузбасским лаком; стальная стенка резервуара; 2 — конструкция днища: стальное днище резервуара; слой гидроизоляции из битума БН-III толщиной 5 мм; цементная стяжка с уклоном к дренажному приямку; железобетонная плита из бетона М 200 высотой 200 мм; цементная стяжка толщиной 20 мм по двум слоям рубероида; дренажный слой щебня.

При включении циркуляционной системы мазут забирается из нижнем части резервуара насосом и прокачивается через подогреватель. Подогретый мазут по напорному трубопроводу направляется в нижнюю часть резервуара. В некоторых проектах мазутных резервуаров малой емкости предусматривается возможность первоначального забора мазута погружным насосом. Для этого резервуары оборудуются устройством местного подогрева, в состав которого входят два подогревателя ПЭ-1 поверхностью нагрева 1,7 м2 каждый. По мнению проектировщиков, такая схема подогрева может обеспечить эффективное перемешивание мазута в резервуаре, кроме того, при ее использовании уменьшается осаждение карбидов, что обеспечивает высокую однородность топлива.

В железобетонных резервуарах монтаж системы подогрева производят на опорах, стойки которых приваривают к закладным деталям, предусмотренным в проекте. Монтировать устройства для разогрева следует предварительно собранными блоками. Подогревательные элементы крепят к опорам при помощи хомутов. После сборки подогревательных систем хомуты могут быть удалены и использованы при монтаже других резервуаров.

Трубы укладываются с уклоном в сторону движения теплоносителя. Обычно давление пара не превышает 0,6 МПа, и систему подогрева после сварки испытывают на прочность и плотность сварных швов водой давлением 1 МПа. Сварку трубопроводов производят электродами Э-42 ГОСТ 9467-60. На Заинской ГРЭС накоплен опыт хранения мазута в резервуарах без подогрева [9].

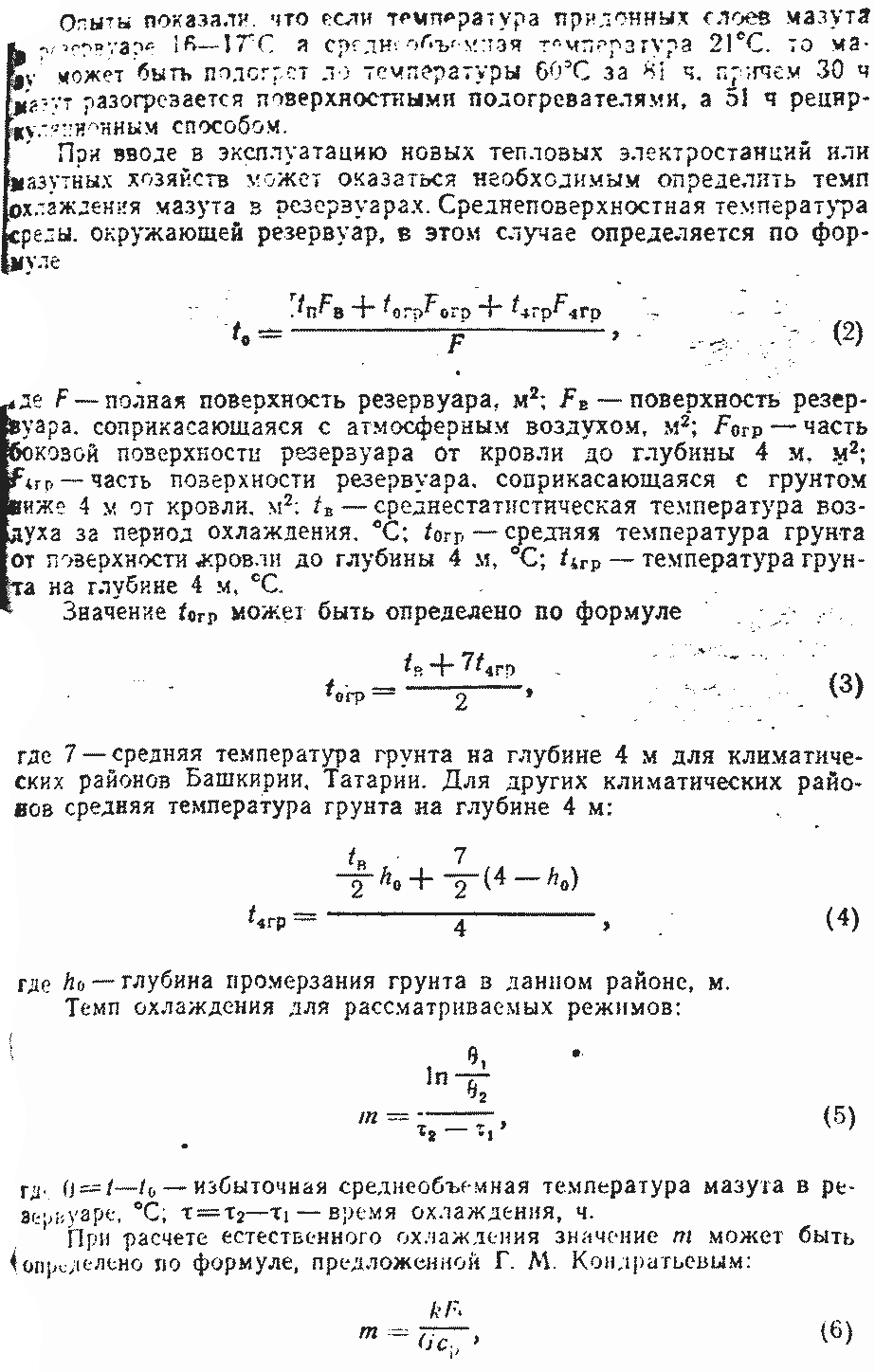

Опыты, проведенные кафедрой инженерной теплофизики Одесского технологического института холодильной промышленности, Союзтехэнерго и Заинской ГРЭС [9], подтвердили возможность длительного хранения мазута без подогрева с последующим его разогревом до 60—70оС в железобетонном резервуаре вместимостью 10 тыс. м3, диаметром 42 м и высотой боковых панелей 7,1 м резервуар обвалован грунтом).

Среднеобъемная температура мазута при этом определяется по формуле

К . ![]() (1)

(1)

где ![]() — среднеарифметические температуры мазута на соответствующих высотах, °C.

— среднеарифметические температуры мазута на соответствующих высотах, °C.

Ср — теплоемкость нефтепродукта, Дж/К; F — полная поверхность охлаждения резервуара, м2.

Полный коэффициент теплопередачи определяется по формуле

(7)

(7)

где![]() — коэффициенты теплопередачи соответственно через

— коэффициенты теплопередачи соответственно через

днище, боковую поверхность, кровлю, Вт/(м2-К); Fдн, Fст, Fк — соответственно поверхность днища, боковой поверхности, кровли, м2.

В осенне-зимний период обычно т≈0,72-10-3, летом т≈0,34·10-3 Вт/(м2-К).

Мазутное хозяйство ТЭС должно быть оборудовано противопожарными устройствами.

Для тушения пожаров мазута в резервуарах используют химическую или воздушно-механическую пену. Химическую пену получают, применяя пеногенераторный порошок, который изготовляют по ГОСТ 7005-58. Воздушно-механическую пену готовят путем интенсивного механического смешивания 3—5%-ного водного раствора пенообразователя марки ПО-1 (ГОСТ 6948-54) или ПО-6 (ГОСТ 9603-61) с воздухом. При тушении пожаров химической пеной применяют пеногенератор ПГ-50 Пеногенератор работает по принципу водоструйного насоса и обеспечивает смешивание пеногенераторного порошка с водой. Пена от пеногенераторов подается в горящий резервуар по рукавным линиям при помощи закидного пенослива.

Воздушно-механическую пену получают в воздушнопенных стволах, подавая в них под давлением водный раствор пенообразователя. Раствор распыляется в стволе. Одновременно в ствол подсасывается воздух.

Водный 3—5%-ный раствор пенообразователя может быть приготовлен в насосе пожарного автомобиля с помощью стационарного смесителя, установленного на месте. Пенообразователь может также подмешиваться к воде в рукавной линии с использованием переносного смесителя. В зависимости от этого применяют ствол воздушно-пенный малогабаритный (СВПМ) или ствол с эжектирующим устройством (ВПСЭ). Па ТЭС, однако, чаще монтируют центральную установку для получения пены, которая соединяется со складом мазута трубопроводами. Пена может быть подана в горящий железобетонный резервуар в отверстия в перекрытии резервуара, возникающие во время пожара при взрывах.