Прочность образующихся отложений как шлаковых, так и первичных определяет процесс саморасшлаковки поверхностей нагрева и возможность их расшлаковки аппаратами очистки. В разработках УралВТИ показатель прочности отложений используется как основной для оценки допустимой по условиям шлакования температуры газов на выходе из топки![]() .

.

На огневом стенде реализован метод измерения прочности шлаковых отложений на разрыв в горячем состоянии, непосредственно в газоходе,![]() . Результаты измерения

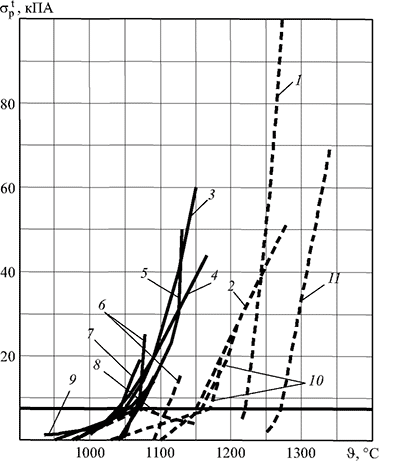

. Результаты измерения![]() в зависимости от температуры газов для широкого круга изучавшихся на стенде углей показаны на рис. 5. В определенном диапазоне температур выше tшл прочность отложений возрастает с ростом температуры. Уровень, характер роста прочности и его темп для разных углей существенно отличаются, и для анализа конкретных углей и ситуаций используется совокупность указанных признаков. Для характеристики и сравнения шлакующих свойств углей используется одно из значений зависимости.

в зависимости от температуры газов для широкого круга изучавшихся на стенде углей показаны на рис. 5. В определенном диапазоне температур выше tшл прочность отложений возрастает с ростом температуры. Уровень, характер роста прочности и его темп для разных углей существенно отличаются, и для анализа конкретных углей и ситуаций используется совокупность указанных признаков. Для характеристики и сравнения шлакующих свойств углей используется одно из значений зависимости.

Удобно в качестве такого показателя принимать значение температуры, при которой достигается определенная прочность отложений ϑσ — const. На основании опытов с широким кругом углей для стенда в качестве такого показателя принята температура ϑ10 при σρ = 10 кПа, что в среднем соответствует рекомендуемым в [15] значениям![]() Рекомендуемым УралВТИ более высоким допустимым значениям соответствует температура

Рекомендуемым УралВТИ более высоким допустимым значениям соответствует температура![]() = 12,5 кПа.

= 12,5 кПа.

Прочность отложений, как и другие показатели шлакующих свойств, изменяется не только для углей разных месторождений, но и для разных партий одного месторождения. Изменение значений Эϑст = const от состава минеральной части похоже на изменение первом приближении может характеризоваться отношением kо. Аналогично ϑфш значение уменьшается при снижении зольности (и соответственно ко) приозерного и других углей. Для канско-ачинских углей имеется значение ‘‘критического” kо, соответствующее зольности А' ~ 9%. Повышение и понижение зольности выше этого значения ведут к уменьшению прочности отложений (росту значений Эю). В то же время зависимости ϑфш и ϑ10 от kо имеют разные коэффициенты линейной регрессии. Большой разброс экспериментальных значений ϑ10 при фиксированных значениях ко указывает также на существенное влияние других факторов.

Одной из форм оценки допустимой температуры Э"т является ее выражение через значения tшл (ϑфш) как ![]() . Значение ∆ϑ - превышение допустимой температуры на выходе из топки над tшл принимается по тому или иному алгоритму в зависимости от шлакующих свойств топлива и конструктивных особенностей поверхностей нагрева, расположенных на

. Значение ∆ϑ - превышение допустимой температуры на выходе из топки над tшл принимается по тому или иному алгоритму в зависимости от шлакующих свойств топлива и конструктивных особенностей поверхностей нагрева, расположенных на

выходе из топки. По методическим рекомендациям [15] значения Δϑ выбираются разные для плавниковых и гладкотрубных поверхностей нагрева и в зависимости от наличия прочных первичных отложений. Различие в составе и свойствах собственно шлаковых отложений не учитывается.

Однако анализ приводимых конкретных рекомендаций указывает, что при прочих равных условиях значение Δϑ для разных углей изменяется в значительном диапазоне (от 10 до 100°С при наличии прочного первичного слоя и от 50 до 150°С при его отсутствии). Логично полагать, что указанное различие для разных углей обусловлено различием прочности образующихся шлаковых отложений. По результатам исследований на стенде значений![]() изменяется в диапазоне от 30 до примерно 190°С. В свою очередь, очевидно, что непостоянство Δϑ обусловлено различием вязкости расплава и спекаемости отложений и, в конечном счете, их состава.

изменяется в диапазоне от 30 до примерно 190°С. В свою очередь, очевидно, что непостоянство Δϑ обусловлено различием вязкости расплава и спекаемости отложений и, в конечном счете, их состава.

Выполнен анализ влияния широко доступных данных (уровень tшл, средний химический состав минеральной части) на Δϑ. Установлено, что для трех выделенных серий экспериментов на стенде (стенд с первой конструкцией камеры сгорания, стенд 2, 3 раздельно для углей с кислым и основным составом золы) наблюдается более или менее выраженная тенденция к снижению Δϑ при росте содержания К2О, SiО2, А12О3, и ТiO2 и при уменьшении содержания CaO, MgO и Na2O. Зависимости от Fe2O, для углей с кислым составом золы не прослеживается. В соответствии с приведенными результатами для анализа зависимости Δϑ от состава минеральной части использованы различные комбинации компонентов. Они ‘‘строились” по принципу включения компонентов, дающих тенденцию к снижению Δϑ, в числитель показателя и противоположную тенденцию - в знаменатель.

По условию минимизации среднеквадратической погрешности лучшим из анализировавшихся показателей для совокупности серий опытов оказалось отношение K2O/Na2O. С ростом этого соотношения значения Δϑ закономерно уменьшаются во всех сериях опытов. Также установлено, что наблюдается определенная тенденция к снижению значений Δϑ с ростом тугоплавкости золы (с ростом ϑфш). Поскольку это может быть связано с систематической погрешностью измерения ϑфш на стенде, где в зависимости от значения ϑфш положение сечений газохода с условиями начала шлакования и условия теплообмена в них закономерно изменяются, дополнительно выполнен анализ по результатам измерения прочности на котлах. В качестве значения Δϑ принята разность между температурой при прочности охлажденных отложений на сжатие Ϭсж = 0,75 МПа и tшл. Результаты анализа показали, что найденные как оптимальные по опытам на стенде показатели (K2O/Na2O и ϑфш) также справедливы и для опытов на котлах.

Однако показатель K2О/Na2О не является оптимальным с позиций достоверности его экспериментального определения. Приемлемым компромиссным показателем принято отношение Р2 = К2О/(Na2О + СаО + MgO).

Рис. 5. Графики зависимости прочности шлаковых отложений на разрыв от температуры формирования для углей:

1 - экибастузский, Аd = 25%; 2 - экибастузский, Аd = 30%; 3 - березовский, Ad = 7,5%; 4 - челябинский; 5 - азейский; 6 - березовский, Ad = 9,3 э-12,5%; 7 - тюльганский; 8 - хакасский; 9 - приозерный малозольный; 10 - кузнецкие СС и Г; 11 - экибастузский, Аd = 38%

По результатам исследований на стенде и на котлах для оценки допустимых значений Δϑ и далее (ϑ"τ)доп предложены линейные зависимости

![]()

где а, в, с- эмпирические коэффициенты.

Коэффициенты а, b, с определены для двух вариантов: применительно к рекомендуемым в [15] и к предложенным УралВТИ значениям (ϑ''т)дсш. Погрешность оценки по такому алгоритму гораздо меньше, чем при принятии не зависящего от состава минеральной части значения Δϑορ, как в существующих методических указаниях.

Список литературы

- Артемьева Н. В., Оренбах М. С., Богомолов В. В. Исследование шлакующих свойств углей на огневом стенде. - В кн.: Минеральная часть топлива, шлакование, загрязнение и очистка котлов. Челябинск, 1992.

- Результаты экспериментальных исследований технологий сероочистки дымовых газов ТЭС на стендах УралВТИ / Богомолов В. В., Оренбах М. С., Гладков В. Е., Артемьева И. В- В кн.: Природоохранные технологии ТЭС. М.: ВТИ, 1996.

- Исследования шлакующих свойств смесей / Алехнович А. Н., Богомолов В. В., Артемьева И. В., Гладков В. Е. - Теплоэнергетика, 2000, № 8.

- Шлакующие свойства летучей золы при ступенчатом сжигании углей / Богомолов В. В., Алехнович А. И., Гладков В. Е., Артемьева И. В. - В кн.: Повышение надежности и эффективности работы теплотехнического оборудования ТЭС. Челябинск: УралВТИ, 1996.

- Pollock W. 77., Goetz G. I., ParkE. D. Advancing the ait of boiler design by combining operating experience and advanced coal evaluation techniques. - Proc. Amer. Power Conf., 1983, v. 45.

- Шарловская M. С., Ривкин А. С. Влияние минеральной части сибирских углей на загрязнение поверхностей нагрева парогенераторов. Новосибирск: Наука, 1973.

- Промышленные и лабораторные исследования физико-химических свойств шлаковых расплавов кузнецких углей / Алехнович А. Н., Залкинд И. Я., Кузнецова Н. Г. - В кн.: Влияние минеральной части энергетических топлив на условия работы парогенераторов. Таллин, 1974.

- Шлакующие свойства березовского угля при сжигании его в топках с твердым и жидким шлакоудалением / Дик Э. П., Цедров Б. В., Козлов С. Г., Пронин М. С. - В кн.: Оборудование ГРЭС и передача электроэнергии КАТЭКа. Красноярск, 1983.

- Жемчугов А. 77., Заворин А. С. Преобразование минеральной части канско-ачинских углей в вихревой топке ЦКТИ. - В кн.: Влияние минеральной части энергетических топлив на условия работы паровых котлов. Тезисы докладов IV Всесоюзной конференции. Таллин: 1986, т.1.

- Заворин А. С., Теплухин Е. 77., Будилов О. И. Исследования золовых отложений на пароперегревателе котла БКЗ- 320 - 140 при сжигании ирша-бородинского угля. - Электрические станции, 1988, № 9.

- Алехнович А. Н., Богомолов В. В. Температурные условия начала шлакования при сжигании углей с кислым составом золы. - Теплоэнергетика, 1988, № 1.

- Алехнович А. 77., Богомолов В. В., Артемьева Н. В. - Совместное факельное сжигание биомасс с углем. - Теплоэнергетика, 2001, № 2.

- Дик Э. 77, Клейменова И. И., Кричевская И. Е. О перспективах освоения соленых углей. - В кн.: Влияние минеральной части энергетических топлив на условия работы парогенераторов. Тезисы докладов III Всесоюзной конференции. Таллин: 1980, т. А.

- Образование золовых отложений при сжигании “соленого” нижнеиллийского угля в огневой модели кольцевой топки / Ветченников А. Н., Устименко Б. П., Змей- ков В. Н., Арзюков С. В. - В кн.: Влияние минеральной части энергетических топлив на условия работы парогенераторов. Тезисы докладов IV Всесоюзной конференции. Таллин: 1986, т. 1.

- Методические указания по проектированию топочных устройств энергетических котлов / Под ред. Вербовецкого Э. X., Жмерика Н. Г. С.-Пб.: ВТИ - ЦКТИ, 1996.